THE EFFECTIVENESS OF SAMPLE SELECTION METHODS IN STUDY OF SHEAR STRENGTH ANISOTROPY OF ROCK JOINTS

-

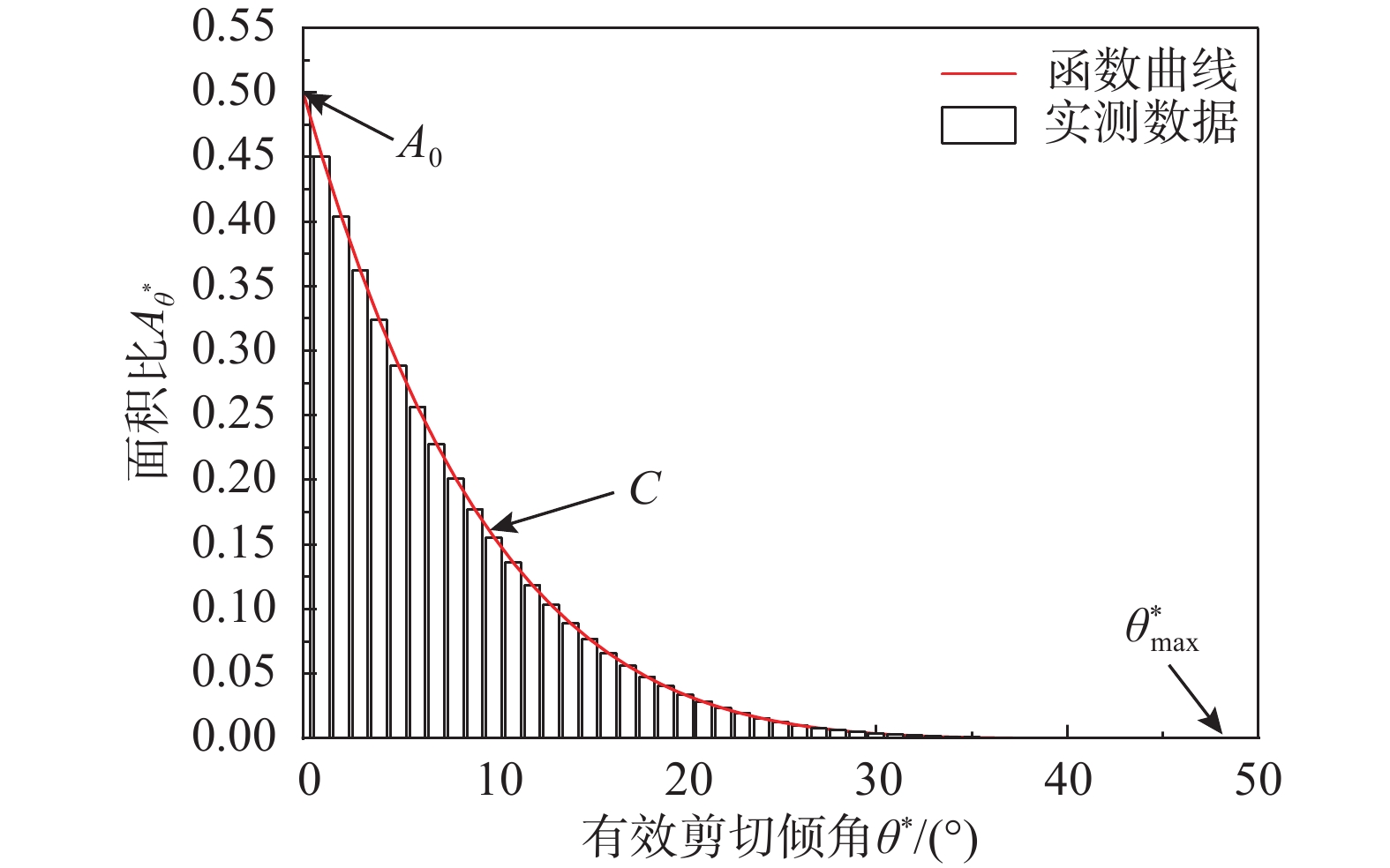

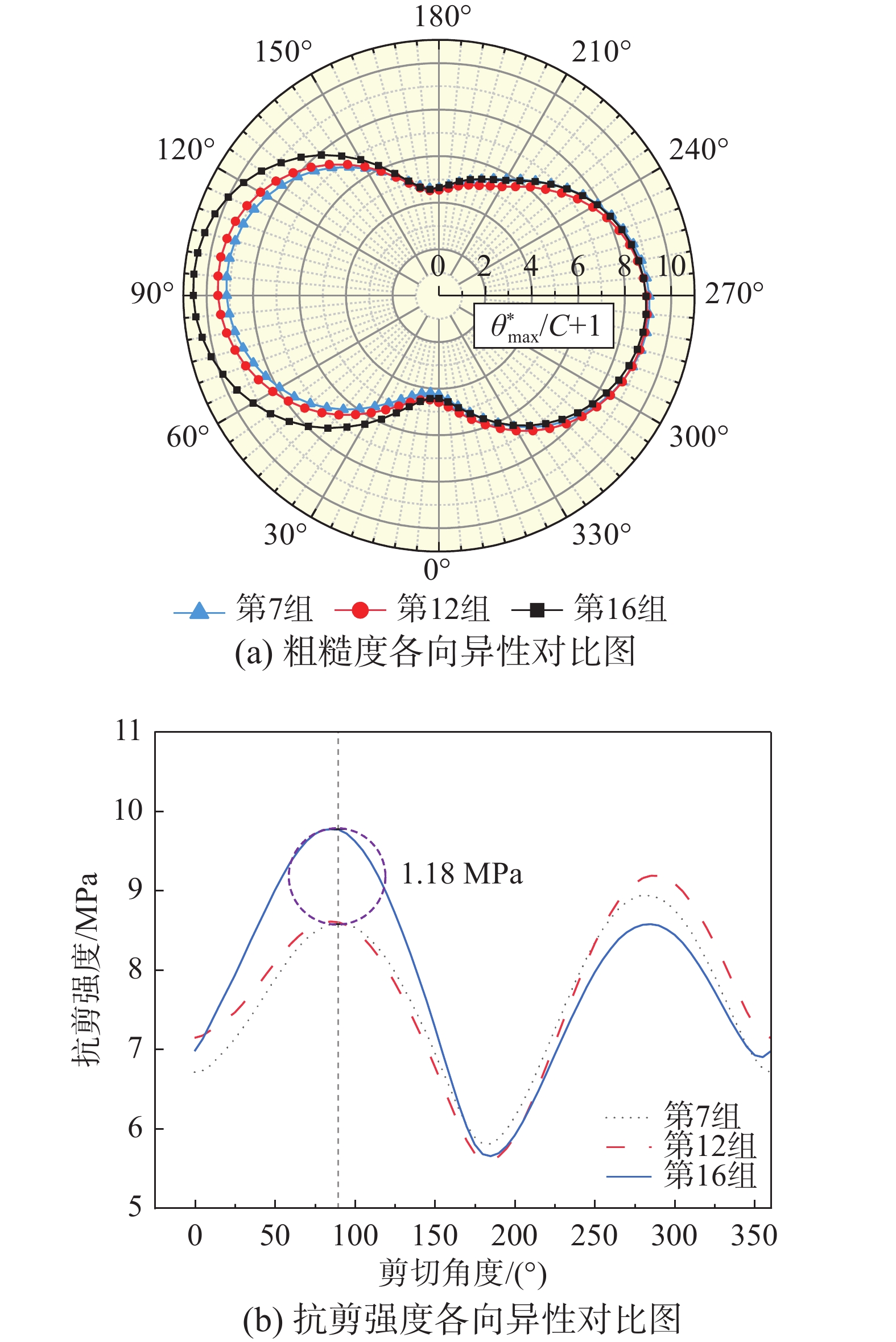

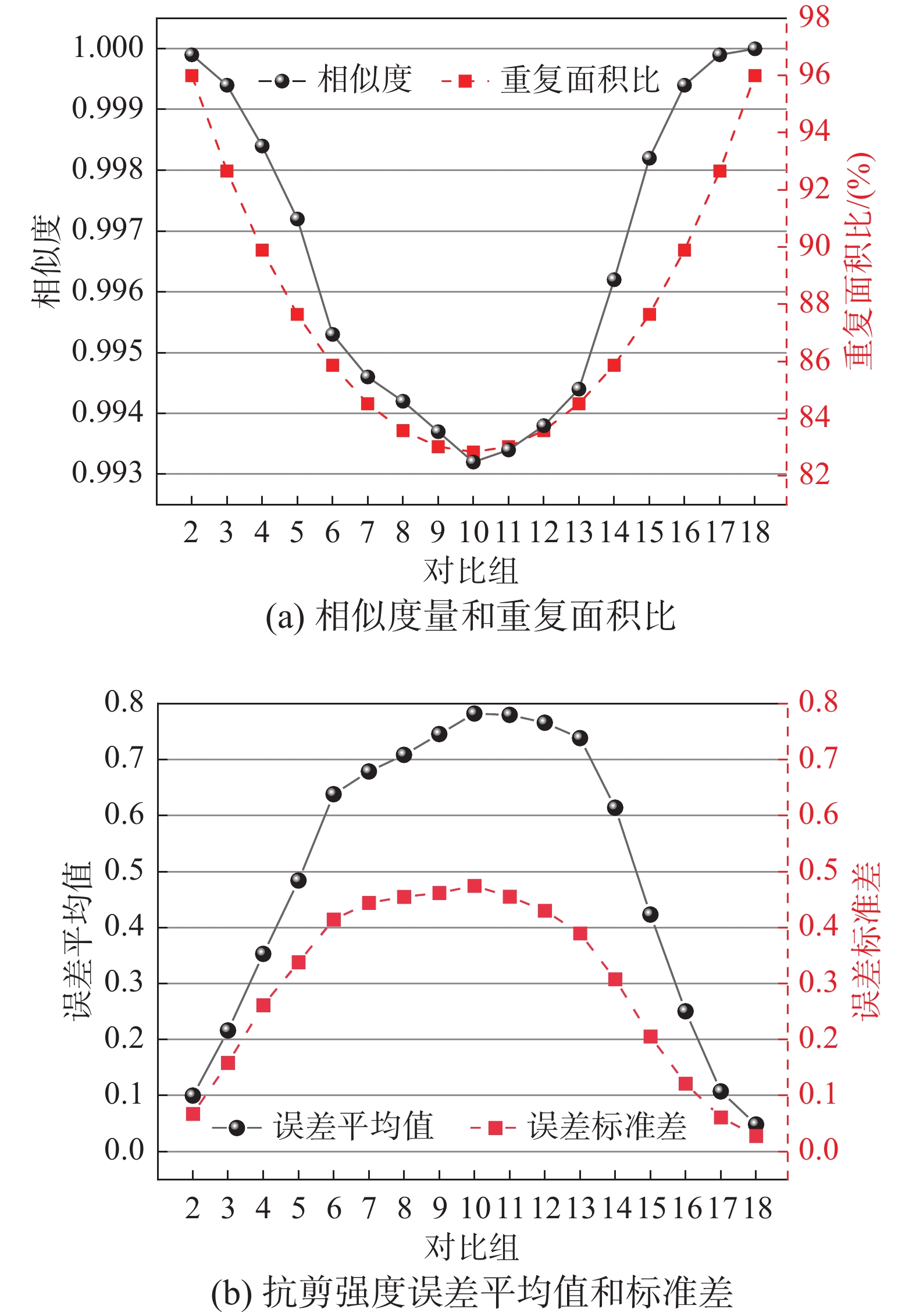

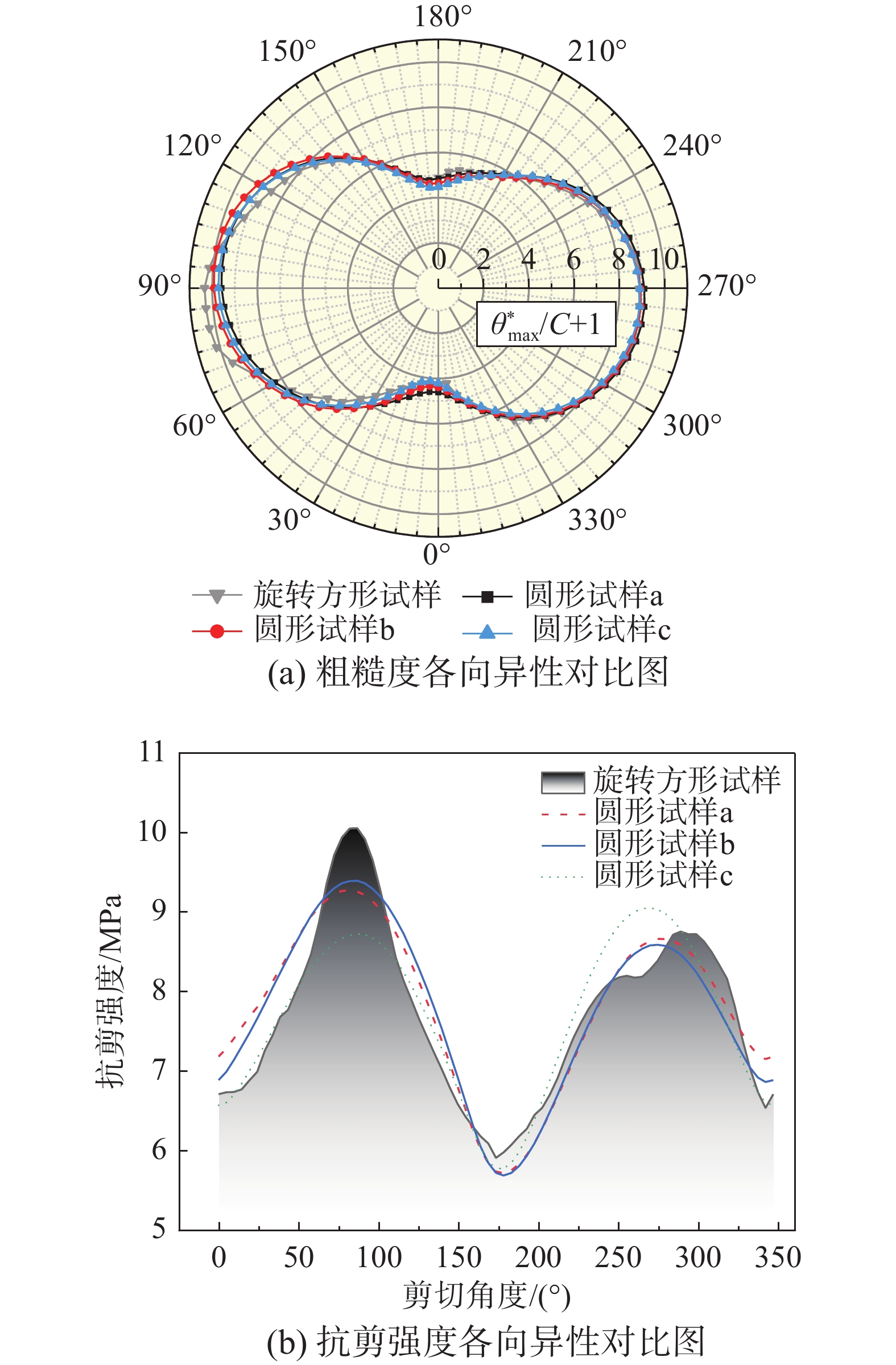

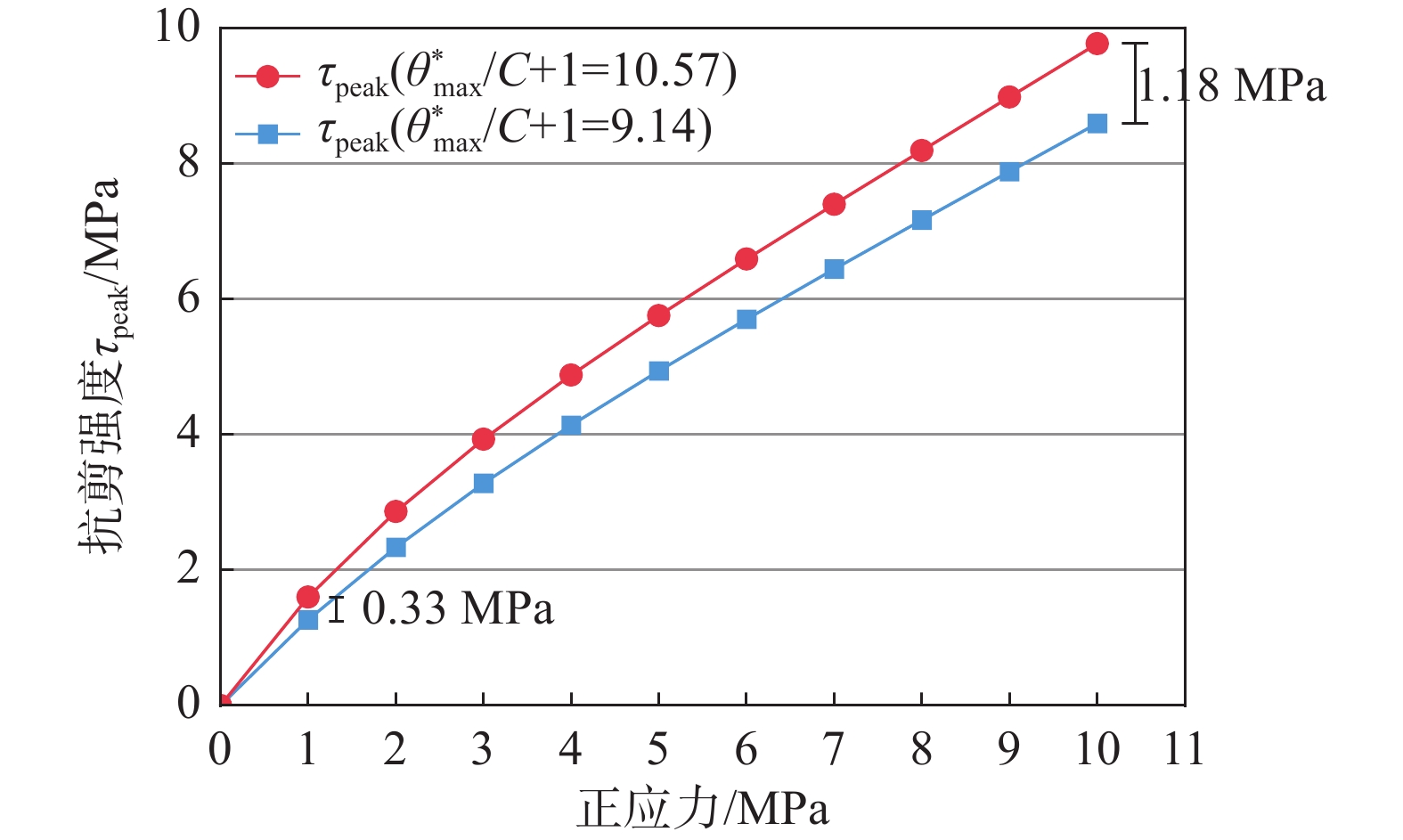

摘要: 结构面抗剪强度的各向异性特征对工程岩体的力学性质、变形特性和稳定性分析都具有重要意义。结构面试样获取方法对抗剪强度各向异性特征的研究具有重要影响。为了对比不同试样获取方法在结构面抗剪强度各向异性研究中的有效性,分别对直接截取的圆形、方形和旋转截取的方形试样进行抗剪强度各向异性特征的对比分析。选取1 m×1 m的天然板岩结构面作为研究对象,采用三维激光扫描法获取结构面三维形貌特征,截取研究位置处圆形、方形和旋转方形试样进行对比评价。研究表明:直接截取的方形试样沿不同剪切方向产生的剪切面积不同,选用圆形试样更能反映结构面抗剪强度的各向异性特征;旋转方形与圆形试样的抗剪强度统计误差小于直接截取的方形与圆形试样的统计误差值,且旋转方形与等面积圆试样的抗剪强度各向异性特征最接近,两者统计误差最小、相似度最大,大于0.9987,当圆形试样不具备实验条件时,可选用旋转截取的等面积方形试样进行结构面抗剪强度的各向异性研究。该研究可为选取结构面试样获取方法提供参考和借鉴,为准确开展抗剪强度各向异性研究提供依据。Abstract: The anisotropy of shear strength of rock joints is of great significance to mechanical properties, deformation characteristics and stability of engineering rock masses. The selection of rock joints has an important influence on the study of joint shear strength anisotropy. To compare the effectiveness of sample selection methods, the anisotropy of shear strength was analyzed based on circular samples, square samples and rotated square samples. A natural slate joint in size of 1 m×1 m was selected as the research object, and the morphological characteristics of the slate joint were measured by 3D laser scanning method. The circular, square, and rotated square samples were obtained for comparative analysis. The results indicate that the shear area of the square sample obtained using the direct sampling method changes with the shear directions, and the circular sample can better reflect the anisotropy of the shear strength of joints. The statistical error of shear strength of square and round samples obtained by rotation sampling method is smaller than the error of the samples obtained by direct sampling method. The shear strength of rotated square sample and round sample with equal area are almost identical, and the statistical error is the smallest and the similarity is the largest exceeding 0.9987. Therefore, when the circular samples are not available, the rotated square samples with equal area can be selected to study the anisotropy of shear strength of joints. This study can provide certain help for the selection of rock joints and provide a basis for the study of the anisotropy of shear strength of rock joints.

-

Keywords:

- rock mechanics /

- rock joints /

- shear strength /

- anisotropy /

- sample selection method

-

-

表 1 结构面基本物理力学参数

Table 1 Mechanical parameters of rock joint

岩性 密度/

(g·cm−3)抗压强度/

MPa抗拉强度/

MPa基本摩擦角/

(°)钙质板岩 2.68 78.1 12.5 21.5 表 2 方形和圆形试样相似度计算结果

Table 2 Similarity of square and round samples

相似度 方形和圆形试样a 方形和圆形试样b 方形和圆形试样c D (X, Y) 0.9980 0.9988 0.9951 表 3 方形和圆形试样抗剪强度误差分析

Table 3 Error analysis of shear strength of square and round samples

统计参数 方形和圆形试样a 方形和圆形试样b 方形和圆形试样c 平均值 0.4311 0.3419 0.6695 标准差 0.2491 0.1952 0.3875 表 4 方形和圆形试样不重合面积比

Table 4 Non-overlapping area ratio of square and round samples

试样组别 不重合面积/cm2 不重合面积比/(%) 圆形试样a 21.50 21.50 圆形试样b 18.10 18.10 圆形试样c 57.00 57.00 表 5 旋转方形与圆形试样相似度量和抗剪强度误差分析

Table 5 Error analysis of the similarity and the shear strength of rotating square and round samples

统计参数 旋转方形和

圆形试样a旋转方形和

圆形试样b旋转方形和

圆形试样c相似度 0.9985 0.9987 0.9981 平均值 0.3670 0.1108 0.3886 标准差 0.2085 0.0896 0.2024 表 6 10组方形和圆形试样相似度计算结果

Table 6 Similarity of 10 groups of square and round samples based on direct sampling method

试样 方形和圆形试样a 方形和圆形试样b 方形和圆形试样c S2-6 0.9995 0.9998 0.9974 S3-2 0.9990 0.9999 0.9997 S5-3 0.9990 0.9995 0.9979 S5-6 0.9994 0.9999 0.9971 S8-3 0.9991 0.9999 0.9995 S8-6 0.9990 0.9998 0.9996 S8-9 0.9993 0.9999 0.9998 S9-2 0.9982 0.9989 0.9974 S9-5 0.9997 0.9996 0.9992 S9-8 0.9968 0.9997 0.9996 -

[1] 王存根, 王述红, 张紫杉, 等. 含结构面岩体的岩桥贯通系数修正及其应用[J]. 工程力学, 2017, 34(5): 95 − 104. doi: 10.6052/j.issn.1000-4750.2015.11.0905 WANG Cungen, WANG Shuhong, ZHANG Zishan, et al. Rock bridge coalescence coefficient correction of rock mass with structural surface and its application [J]. Engineering Mechanics, 2017, 34(5): 95 − 104. (in Chinese) doi: 10.6052/j.issn.1000-4750.2015.11.0905

[2] 姚池, 何忱, 蒋水华, 等. 脆性各向异性岩石破坏过程数值模拟[J]. 工程力学, 2019, 36(2): 96 − 103. doi: 10.6052/j.issn.1000-4750.2017.12.0915 YAO Chi, HE Chen, JIANG Shuihua. et al. Numerical simulation of damage and failure process in anisotropic brittle rocks [J]. Engineering Mechanics, 2019, 36(2): 96 − 103. (in Chinese) doi: 10.6052/j.issn.1000-4750.2017.12.0915

[3] 陈世江, 王创业, 王超, 等. 岩体结构面剪切强度模型研究进展[J]. 金属矿山, 2017, 46(6): 1 − 7. doi: 10.3969/j.issn.1001-1250.2017.06.001 CHEN Shijiang, WANG Chuangye, WANG Chao, et al. Research progresses on discontinuity shear strength model of rock mass [J]. Metal Mine, 2017, 46(6): 1 − 7. (in Chinese) doi: 10.3969/j.issn.1001-1250.2017.06.001

[4] 王云飞, 马勇超, 李志超, 等. 红砂岩剪切储能与最大剪应变特征试验研究[J]. 工程力学, doi: 10.6052/j.issn.1000-4750.2021.06.0470. WANG Yunfei, MA Yongchao, LI Zhichao, et al. Experimental study on shear strain energy and maximum shear strain characteristics of red sandstone[J]. Engineering Mechanics, doi: 10.6052/j.issn.1000-4750.2021.06.0470. (in Chinese)

[5] BARTON N, QUADROS E. Anisotropy is everywhere, to see, to measure, and to model [J]. Rock Mechanics and Rock Engineering, 2015, 48(4): 1323 − 1339. doi: 10.1007/s00603-014-0632-7

[6] YONG R, GU L Y, YE J, et al. Neutrosophic function with NNs for analyzing and expressing anisotropy characteristic and scale effect of joint surface roughness [J]. Mathematical Problems in Engineering, 2019, 52: 935 − 946.

[7] 唐欣薇, 黄文敏, 周元德, 等. 层状岩石细观构造表征及劈拉受载各向异性行为研究[J]. 工程力学, 2018, 35(9): 153 − 160. doi: 10.6052/j.issn.1000-4750.2017.06.0419 TANG Xinwei, HUANG Wenmin, ZHOU Yuande, et al. Mesoscale structure reconstruction and anisotropic behavior modeling of layered rock under splitting-tensile loading [J]. Engineering Mechanics, 2018, 35(9): 153 − 160. (in Chinese) doi: 10.6052/j.issn.1000-4750.2017.06.0419

[8] JING L, NORDL U, STEPHANSSON O. An experimental study on the anisotropy and stress-dependency of the strength and deformability of rock joints [J]. International Journal of Rock Mechanics and Mining Science & Geomechanics Abstracts, 1992, 29(6): 535 − 542.

[9] KULATILAKE P H S W, UM J, PANDA B B, et al. Development of a new peak shear strength criteria for anisotropic rock joints [J]. Journal of Engineering Mechanics, 1999, 125(9): 1010 − 1017. doi: 10.1061/(ASCE)0733-9399(1999)125:9(1010)

[10] 叶海旺, 蔡俊, 雷涛, 等. 板岩渐进剪切破坏各向异性及其数值模型研究[J]. 地下空间与工程学报, 2018, 14(4): 90 − 99. YE Haiwang, CAI Jun, LEI Tao, et al. Anisotropic progressive shear failure of slate and its numerical model [J]. Chinese Journal of Underground Space and Engineering, 2018, 14(4): 90 − 99. (in Chinese)

[11] 彭守建, 岳雨晴, 刘义鑫, 等. 不同成因结构面各向异性特征及其剪切力学特性[J]. 岩土力学, 2019, 40(9): 3291 − 3299. PENG Shoujian, YUE Yuqing, LIU Yixin, et al. Anisotropic characteristics and shear mechanical properties of different genetic structural planes [J]. Rock and Soil Mechanics, 2019, 40(9): 3291 − 3299. (in Chinese)

[12] 胥勋辉, 张国彪, 包含, 等. 基于3D打印技术的岩体结构面各向异性剪切力学行为[J]. 煤田地质与勘探, 2020, 48(1): 154 − 159,167. doi: 10.3969/j.issn.1001-1986.2020.01.020 XU Xunhui, ZHANG Guobiao, BAO Han, et al. Anisotropic shear behavior of rock joint based on 3D printing technology [J]. Coal Geology & Exploration, 2020, 48(1): 154 − 159,167. (in Chinese) doi: 10.3969/j.issn.1001-1986.2020.01.020

[13] 陈世江, 朱万成, 王创业, 等. 考虑各向异性特征的三维岩体结构面峰值剪切强度研究[J]. 岩石力学与工程学报, 2016, 35(10): 2013 − 2021. CHEN Shijiang, ZHU Wancheng, WANG Chuangye, et al. Peak shear strength of 3D rock discontinuities based on anisotropic properties [J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(10): 2013 − 2021. (in Chinese)

[14] 周辉, 程广坦, 朱勇, 等. 基于3D雕刻技术的岩体结构面剪切各向异性研究[J]. 岩土力学, 2019, 40(1): 118 − 126. ZHOU Hui, CHENG Guangtan, ZHU Yong, et al. Anisotropy of shear characteristics of rock joint based on 3D carving technique [J]. Rock and Soil Mechanics, 2019, 40(1): 118 − 126. (in Chinese)

[15] 李久林, 唐辉明. 结构面粗糙度和抗剪强度的各向异性效应[J]. 工程勘察, 1994(5): 12 − 16. LI Jiulin, TANG Huiming. On anisotropy of textural surfaces roughness and peak shear strength [J]. Geotechnical Investigation and Surveying, 1994(5): 12 − 16. (in Chinese)

[16] 游志诚, 王亮清, 杨艳霞, 等. 基于三维激光扫描技术的结构面抗剪强度参数各向异性研究[J]. 岩石力学与工程学报, 2014, 33(1): 3005 − 3008. YOU Zhicheng, WANG Liangqing, YANG Yanxia, et al. Anisotropic research on shear strength parameters of discontinuity based on three-dimensional laser scanning technology [J]. Chinese Journal of Rock Mechanics and Engineering, 2014, 33(1): 3005 − 3008. (in Chinese)

[17] 祝艳波, 杨艳霞, 曾红彪, 等. 泥质白云岩结构面抗剪强度各向异性的数值模拟[J]. 水电能源科学, 2013, 31(7): 127 − 129, 28. ZHU Yanbo, YANG Yanxia, ZENG Hongbiao, et al. Numerical simulation of shear strength anisotropy of argillaceous dolomite joints [J]. Water Resources and Power, 2013, 31(7): 127 − 129, 28. (in Chinese)

[18] 吴禄祥, 吕庆, 蔡学桁, 等. 基于旋转采样法的结构面粗糙度各向异性评价[J]. 工程地质学报, 2021, 29(1): 52 − 58. WU Luxiang, LYU Qing, CAI Xuehang, et al. Anisotropy evaluation of rock joint roughness using rotation sampling method [J]. Journal of Engineering Geology, 2021, 29(1): 52 − 58. (in Chinese)

[19] 沃特科里·V S, 拉马·R D, 萨鲁加·S S. 岩石力学性质手册 [M]. 水利水电岩石力学情报网, 译. 北京: 水利出版社, 1981. VUTUKURI V S, LAMA R D, SALUJA S S. Handbook on mechanical properties of rock [M]. Water Conservancy and Hydropower Petrology Intelligence, translated. Beijing: Hydraulic Press, 1981. (in Chinese)

[20] 侯钦宽, 雍睿, 杜时贵, 等. 结构面粗糙度统计测量最小样本数确定方法[J]. 岩土力学, 2020, 41(4): 1259 − 1269. HOU Qinkuan, YONG Rui, DU Shigui, et al. Methods of determining the minimum number of samples for statistical measurement of rock joint roughness [J]. Rock and Soil Mechanics, 2020, 41(4): 1259 − 1269. (in Chinese)

[21] BAE D S, KIM K S, KOH Y K, et al. Characterization of joint roughness in granite by applying the scan circle technique to images from a borehole televiewer [J]. Rock Mechanics and Rock Engineering, 2011, 44(4): 497 − 504. doi: 10.1007/s00603-011-0134-9

[22] FARDIN N, STEPHANSSON O, JING L. The scale dependence of rock joint surface roughness [J]. International Journal of Rock Mechanics and Mining Sciences, 2001, 38(5): 659 − 669. doi: 10.1016/S1365-1609(01)00028-4

[23] MLYNARCZUK M. Description and classification of rock surface by means of laser profilometry and mathematical morphology [J]. International Journal of Rock Mechanics and Mining Sciences, 2010, 47(1): 138 − 149. doi: 10.1016/j.ijrmms.2009.09.004

[24] BARTON N. Review of a new shear strength criterion for rock joints [J]. Engineering Geology, 1973, 7(4): 287 − 332. doi: 10.1016/0013-7952(73)90013-6

[25] BEER A J, STEAD D, COGGAN J S. Technical note estimation of the joint roughness coefficient (JRC) by visual comparison [J]. Rock Mechanics and Rock Engineering, 2002, 35(1): 65 − 74. doi: 10.1007/s006030200009

[26] HSIUNG S M, GHOSH A, AHOLA M P, et al. Assessment of conventional methodologies for joint roughness coefficient determination [J]. International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts, 1993, 30(7): 825 − 829. doi: 10.1016/0148-9062(93)90030-H

[27] GRASSELLI G. Shear strength of rock joints based on quantified surface description [D]. Switzerland: Swiss Federal Institute of Technology, 2001.

[28] GRASSELLI G, WIRTH J, EGGER P. Quantitative three-dimensional description of a rough surface and parameter evolution with shearing [J]. International Journal of Rock Mechanics and Mining Sciences, 2002, 39(6): 789 − 800. doi: 10.1016/S1365-1609(02)00070-9

[29] GRASSELLI G, EGGER P. Constitutive law for the shear strength of rock joints based on three-dimensional surface parameters [J]. International Journal of Rock Mechanics and Mining Sciences, 2003, 40(1): 25 − 40. doi: 10.1016/S1365-1609(02)00101-6

[30] TATONE B, GRASSELLI G. A method to evaluate the three-dimensional roughness of fracture surfaces in brittle geomaterials [J]. The Review of scientific instruments, 2009, 80(12): 125110.

[31] 葛云峰, 唐辉明, 黄磊, 等. 岩体结构面三维粗糙度系数表征新方法[J]. 岩石力学与工程学报, 2012, 31(12): 2508 − 2515. doi: 10.3969/j.issn.1000-6915.2012.12.015 GE Yunfeng, TANG Huiming, HUANG Lei, et al. A new representation method for three-dimensional joint roughness coefficient of rock mass discontinuities [J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(12): 2508 − 2515. (in Chinese) doi: 10.3969/j.issn.1000-6915.2012.12.015

[32] 唐志成, 夏才初, 宋英龙, 等. Grasselli 节理峰值抗剪强度公式再探[J]. 岩石力学与工程学报, 2012, 31(2): 356 − 361. doi: 10.3969/j.issn.1000-6915.2012.02.015 TANG Zhicheng, XIA Caichu, SONG Yinglong, et al. Discussion about Grasselli's peak shear strength criterion for rock joints [J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(2): 356 − 361. (in Chinese) doi: 10.3969/j.issn.1000-6915.2012.02.015

[33] COTTRELL B E. Updates to the GG-shear strength criterion [D]. Toronto, Canada: University of Toronto, 2009.

[34] PATTON F D. Multiple modes of shear failure in rock [C]// Proceeding of the 1st ISRM Congress. Lisbon, Portugal, International Society for Rock Mechanics, 1966, 1: 509 − 513.

[35] GRASSELLI G. Manuel Rocha medal recipient shear strength of rock joints based on quantified surface description [J]. Rock Mechanics and Rock Engineering, 2006, 39(4): 295 − 314. doi: 10.1007/s00603-006-0100-0

[36] XIA C C, TANG Z C, XIAO W M, et al. New peak shear strength criterion of rock joints based on quantified surface description [J]. Rock Mechanics and Rock Engineering, 2014, 47(2): 387 − 400. doi: 10.1007/s00603-013-0395-6

[37] 张宇, 刘雨东, 计钊. 向量相似度测度方法[J]. 声学技术, 2009, 28(4): 532 − 536. doi: 10.3969/j.issn1000-3630.2009.04.021 ZHANG Yu, LIU Yudong, JI Zhao. Vector similarity measure [J]. Technical Acoustics, 2009, 28(4): 532 − 536. (in Chinese) doi: 10.3969/j.issn1000-3630.2009.04.021

[38] YONG Rui, YE Jun, LIANG Qifeng, et al. Estimation of the joint roughness coefficient (JRC) of rock joints by vector similarity measures [J]. Bulletin of Engineering Geology and the Environment, 2018, 77(2): 735 − 749. doi: 10.1007/s10064-016-0947-6

[39] DICE L R. Measures of the amount of ecologic association between species [J]. Journal of Ecology, 1945, 26: 297 − 302. doi: 10.2307/1932409

[40] 陶跃华. 基于向量的相似度计算方案[J]. 云南师范大学学报(自然科学版), 2001, 21(5): 17 − 19. TAO Yuehua. Vector-based similarity calculation scheme [J]. Journal of Yunnan Normal University (Natural Sciences Edition), 2001, 21(5): 17 − 19. (in Chinese)

[41] JACCARD P. Distribution de la flore alpine dans le Bassin des Drouces et dans quelques regions voisines [J]. Bulletin de la Société Vaudoise des Sciences Naturelles, 1901, 37(140): 241 − 272.

[42] GENTIER S, RISS J, ARCHAMBAULT G, et al. Influence of fracture geometry on sheared behavior [J]. International Journal of Rock Mechanics and Mining Sciences, 2000, 37(1/2): 161 − 174.

[43] 陈世江, 朱万成, 刘树新, 等. 岩体结构面粗糙度各向异性特征及尺寸效应分析[J]. 岩石力学与工程学报, 2015, 34(1): 57 − 66. CHEN Shijiang, ZHU Wancheng, LIU Shuxin. et al. Anisotropy and size effects of surface roughness of rock joints [J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(1): 57 − 66. (in Chinese)

[44] 洪陈杰, 黄曼, 夏才初, 等. 岩体结构面各向异性变异系数的尺寸效应研究[J]. 岩土力学, 2020, 41(6): 2098 − 2109. HONG Chenjie, HUANG Man, XIA Caichu. et al. Study of size effect on the anisotropic variation coefficient of rock joints [J]. Rock and Soil Mechanics, 2020, 41(6): 2098 − 2109. (in Chinese)

下载:

下载: