ANALYSIS ON MECHANICAL PROPERTIES OF THROUGH DIAPHRAGM BOLTED-WELDED JOINTS BETWEEN CFST COLUMN AND STEEL BEAM

-

摘要: 该文提出两种适用于窄截面钢管混凝土柱的穿心板式栓焊节点,两种节点的下翼缘和腹板采用螺栓连接,上翼缘采用焊接连接。该节点既能有效避免室内凸角的出现,又能解决全螺栓连接节点需要预留安装缝、节点刚度偏低的问题,同时具有可快速装配、方便混凝土浇筑等优点。该文阐述了节点的构造、加工及装配过程、设计原理;基于单调加载试验建立有限元模型,分析了该节点的受力过程、破坏模式、刚度和延性。结果表明:有限元模型分析结果与试验吻合较好;穿心板式栓焊连接节点的主要破坏模式为梁受压翼缘的屈曲及相邻腹板的鼓曲,节点塑性铰远离节点核心区,符合强节点弱构件的设计原理;节点属于刚性连接,具有较大的刚度和承载力、较好的延性。Abstract: Proposes two types of through diaphragm bolted-welded joints (TDBWJs) between narrow concrete-filled steel tube (CFST) column to steel beam. The bolted connection is used in bottom flange and web of the beam, and the welded connection is adopted in the upper flange of the beam. The joints can not only effectively avoid the appearance of exposed corners indoor, but also solve the problems of reserved installation gaps and smaller joint stiffness of full bolted joints. The joints also facilitate assembly and concrete pouring. The structural details, assembly process, design principle of joints were presented. In order to investigate the loading process, failure mode, stiffness and ductility of the joints, monotonic loading tests were carried on the joints, and the finite analysis was conducted based on the tests. The results show good agreement between the tests and finite element analysis. The main failure modes of the joints are the buckling of the flange in compression and the bulge of the adjacent web, with the plastic hinges of the joints far away from the panel zone, which conforms to the design principle of strong joint and weak member. The joints can be classified as rigid connections, which have large stiffness and bearing capacity, as well as preferable ductility.

-

钢管混凝土结构充分利用了钢和混凝土两种材料的优点,外钢管约束内部混凝土,提高混凝土的轴压性能。作为矩形钢管混凝土柱的一种特殊形式,窄截面钢管混凝土柱可在保持截面面积不变的前提下,减小柱子截面宽度,使之与内墙厚度相近,从而有效避免传统矩形柱由于截面较大而造成的室内出现凸角、影响室内美观及空间利用率等问题,且适用于钢结构住宅。常见的钢管混凝土柱和钢梁连接节点形式有内隔板式和外环板式连接[1],但由于窄截面钢管混凝土柱的截面宽度较小,与钢梁连接时,若采用内隔板式梁柱连接构造,内隔板与柱之间的焊接及钢管内混凝土的浇筑将非常困难;若采用外环板式连接构造,外环板易外露、影响美观,且用钢量较大。

针对内隔板式与外环板式连接存在的问题,国内外学者提出了多种新型钢管混凝土柱-钢梁节点构造形式。按节点中传力构件与柱子的相对位置关系,主要可分为传力构件延伸至柱内和传力构件布置在柱外两种不同连接形式。在传力构件延伸至柱内的连接形式中,外荷载通过钢梁传递到传力构件,再由传力构件传递到外钢管柱的柱壁及柱内混凝土;在传力构件布置在柱外的连接形式中,外荷载通过钢梁传递到传力构件,再由传力构件传递到外钢管柱四周的柱壁。传力构件延伸至柱内的节点连接形式主要有:梁贯通式[2-3],穿心钢棒式[4],穿心板式(双侧板贯穿式[5]、竖向和水平穿心板式[6-8]),穿心钢棒与穿心板混合式[9],T形件内锚式[10-11]、内隔板单边不焊接(单边贯通或设置栓钉)式[11],半内隔板式[12],内嵌式侧板式[13]等。传力构件布置在柱外的节点连接形式主要有:外加劲肋式连接(T型加劲肋式[14]、竖向加劲肋式[15-16]),外套筒式连接[17],外贴侧板式连接[18]等。

在以上各节点连接构造中,笔者[6-8]提出的穿心板式钢管混凝土柱-钢梁全螺栓连接节点具有施工安装快速、荷载传力路径清晰、穿心构件占钢管内面积较小方便混凝土浇筑等优点,其单调和循环试验研究表明,此类节点具有较高的承载力、较好的延性和稳定的滞回性能,是一种非常适合在窄截面钢管混凝土柱中应用的节点连接形式。但研究表明,该节点属于半刚性连接,刚度相对较小,同时为了方便施工装配,该类节点的梁和上、下盖板(水平穿心板)间需预留一定的施工缝[6],目前针对施工缝的大小对节点力学性能造成的影响尚未有相关的研究。因此,本文对上述穿心板式全螺栓节点进行了改进,提出两种穿心板式钢管混凝土柱-钢梁栓焊混合连接节点,采用上翼缘焊接、下翼缘栓接的构造形式,解决了需要预留施工缝的问题、同时提高节点转动刚度。本文主要介绍穿心板式钢管混凝土柱-钢梁栓焊混合连接节点的构造和设计原理,对其进行单调试验研究,并建立有限元模型,分析了节点的承载能力、刚度、延性等力学性能,并将有限元加载结果与试验进行对比。

1 节点构造及设计

1.1 节点构造

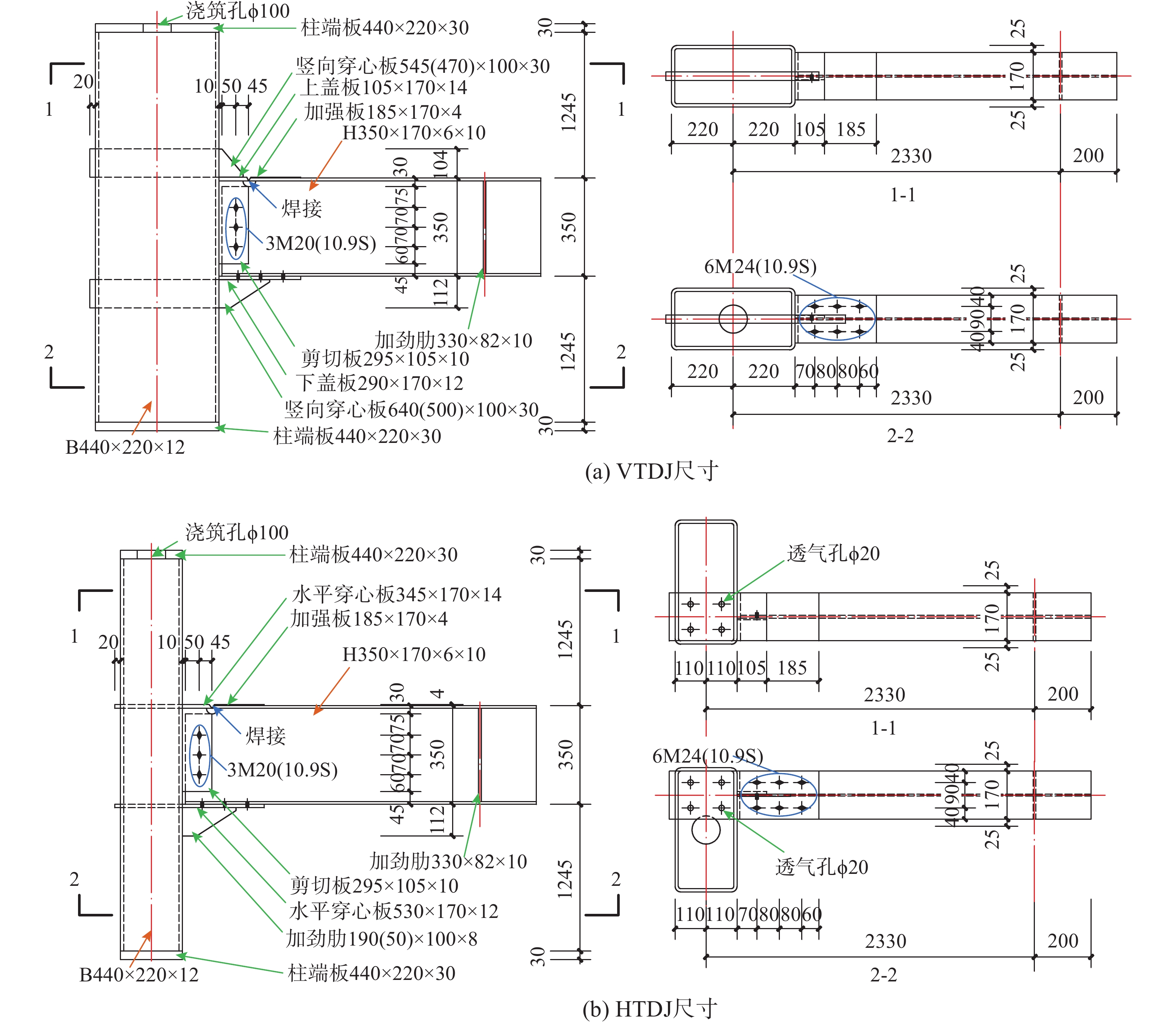

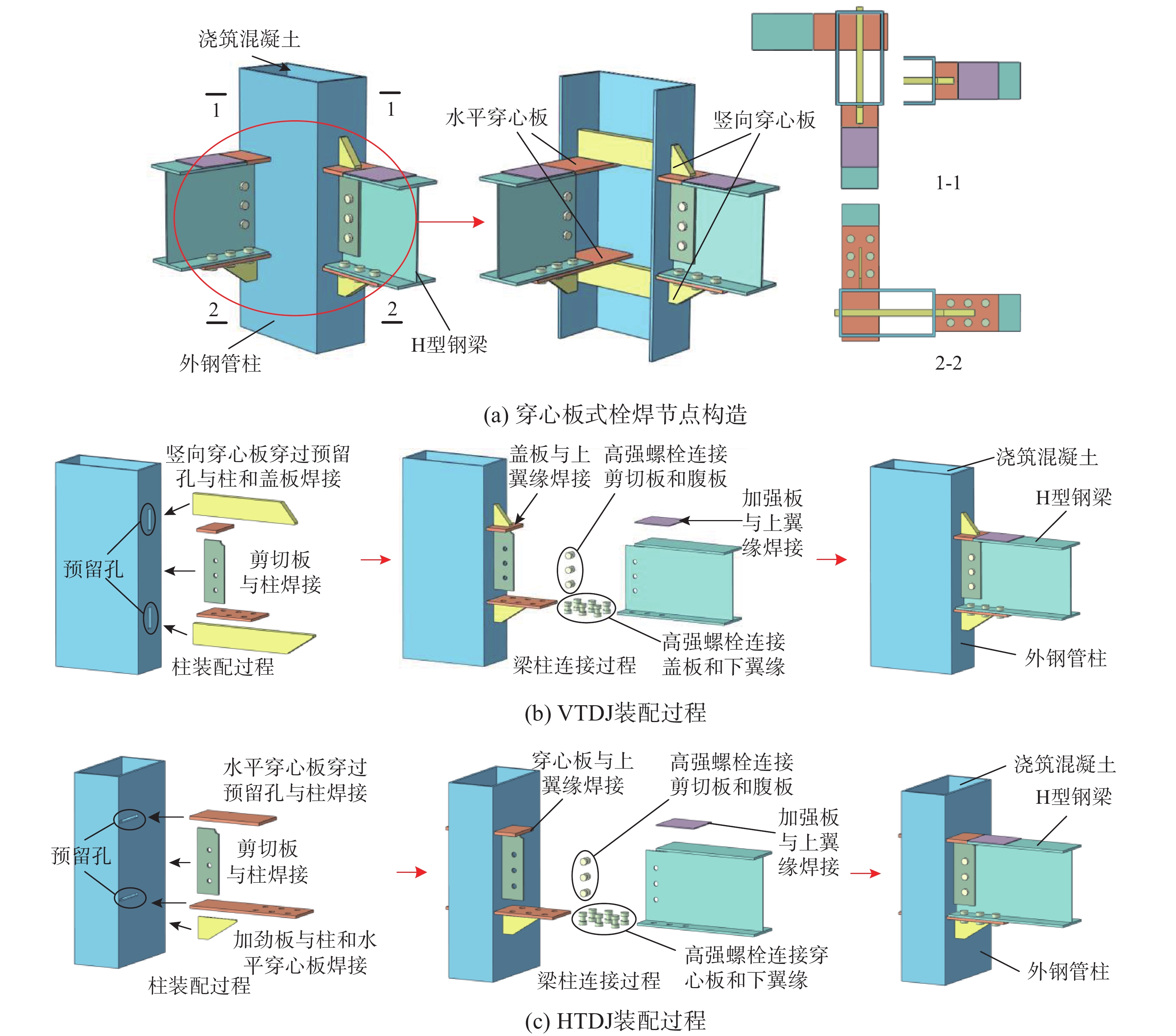

两种穿心板式栓焊混合连接节点(through diaphragm bolted-welded joint, TDBWJ)沿柱截面两个垂直方向布置,如图1(a)所示;沿钢管混凝土柱长边方向采用竖向穿心板式节点(vertical through diaphragm joint, VTDJ),其装配过程和构造如图1(b)所示;沿钢管混凝土柱短边方向采用水平穿心板式节点(horizontal through diaphragm joint, HTDJ),为了方便混凝土的浇筑,水平穿心板偏心布置,其装配过程和构造如图1(c)所示。

VTDJ的装配过程:① 柱装配过程:柱子部分在工厂预制,两块竖向穿心板穿过柱短边的预留孔并与钢管柱焊接,上、下盖板分别与上、下竖向穿心板和钢管柱焊接,在柱短边钢梁腹板对应位置焊接一块剪切板,由此组成柱子部分;② 梁柱连接过程:钢梁和柱在现场进行拼装,钢梁上翼缘和上盖板通过焊接连接,并在上翼缘焊接一块加强板,钢梁下翼缘和下盖板通过高强螺栓连接,钢梁腹板和剪切板通过高强螺栓连接;③ 在外钢管柱内部浇筑混凝土组成VTDJ。

HTDJ的装配过程主要包括:① 柱装配过程:柱子部分在工厂预制,两块水平穿心板穿过柱长边与钢梁翼缘对应位置的预留孔,与钢管柱焊接,在柱长边钢梁腹板对应位置焊接一块剪切板,在下水平穿心板下方焊接一块加劲板,同时与钢管柱焊接,由此组成柱子部分;② 梁柱连接过程:钢梁和柱在现场进行拼装,钢梁上翼缘和上水平穿心板通过焊接连接,并在上翼缘焊接一块加强板,钢梁下翼缘和下水平穿心板通过高强螺栓连接,钢梁腹板和剪切板通过高强螺栓连接;③ 在外钢管柱内部浇筑混凝土组成HTDJ。

1.2 节点设计

节点设计原理主要包括:

1) 穿心板式节点的构造合理、便于施工。两个方向穿心板垂直穿过钢管柱,水平穿心板偏心穿过钢管柱,钢管内留有足够空间便于浇筑混凝土;下翼缘在现场采用螺栓连接,定位安装后进行上翼缘焊接连接,可实现快速施工装配。

2) 节点的传力路径清晰。穿心板将荷载传入节点核心区,梁翼缘承受大部分弯矩,梁腹板承受所有剪力和部分弯矩;穿心板、加强板和盖板的构造加强了节点核心区,使塑性铰外移,实现“强节点弱构件”。

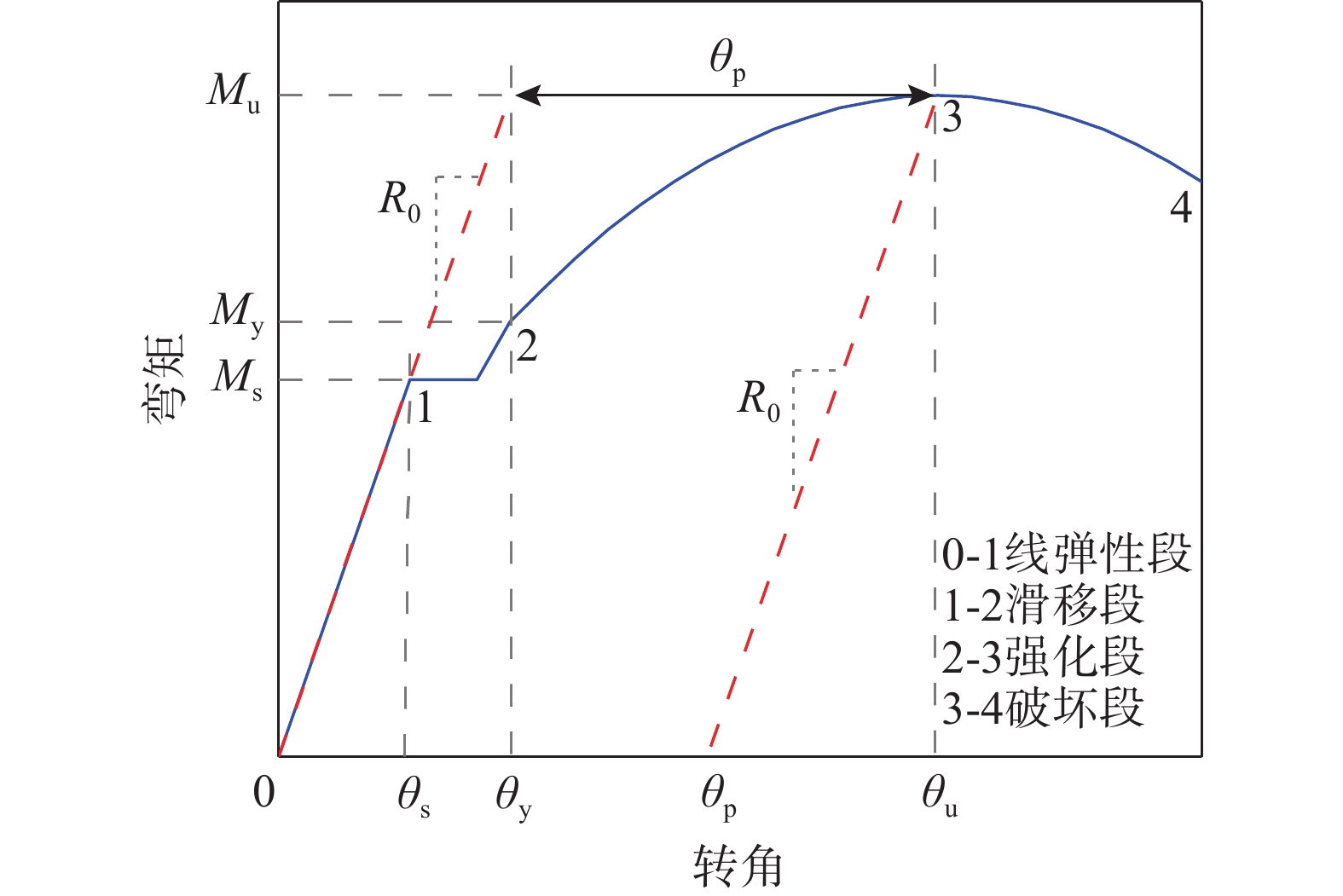

3) 节点受力过程清晰。受力过程包括4个阶段:线弹性阶段、滑移阶段、强化阶段和破坏阶段。

通过设计软件对结构进行小震弹性分析,初选梁、柱截面。节点设计中上翼缘采用对接焊接连接,为避免焊缝先于构件破坏,应满足下式:

fW<lwhefwth (1) 式中:f为钢材抗拉强度设计值;W为梁截面抵抗矩;lw为焊缝长度;he为对接焊缝的计算厚度;h为梁高;

fwt 为焊缝抗拉强度设计值。下翼缘和腹板采用螺栓连接,选定螺栓型号和尺寸,后确定螺栓个数。本节点设计为先滑移后屈服,同时螺栓个数要满足构造要求,下翼缘和腹板的螺栓的个数按下式确定。

1) 下翼缘螺栓

Nbv1h1<IfI(fy⋅W) (2) 2) 腹板螺栓

Nbv2h2<IwI(fy⋅W) (3) Nbv2<Fv = fv⋅min (4) 3) 螺栓个数

N_{{\text{v}}i}^{\text{b}} = 0.9\mu {n_i} {n_{\text{f}}} {P_i} (5) {n_1} < \frac{{{I_{\text{f}}}}}{I}\left( {{f_{\text{y}}} \cdot W} \right)/\left( {{h_1} \cdot 0.9\mu \cdot {n_{\text{f}}} \cdot {P_1}} \right) (6) {n_2} \leqslant \dfrac{{\min \left\{ {\dfrac{{{I_{\text{w}}}}}{I}\left( {{f_{\text{y}}} \cdot W} \right)/{h_2},{f_{\text{v}}} \cdot \min \left( {{A_{{\text{nw}}}},{A_{{\text{ns}}}}} \right)} \right\}}}{{0.9\mu \cdot {n_{\text{f}}} \cdot {P_2}}} (7) 式中:

N_{{\text{v}}i}^{\text{b}} (i=1, 2)为梁下翼缘和腹板螺栓的受剪承载力;hi(i=1, 2)为上、下翼缘抵抗力矩的力臂和腹板螺栓抵抗力矩的力臂;If、Iw、I分别为梁翼缘、腹板和梁的惯性矩;fy为钢材屈服强度设计值;W为梁截面抵抗矩;Fv为梁腹板和剪切板的抗剪承载力较小值;fv为钢材抗剪强度设计值;Anw和Ans分别为梁腹板和剪切板的净截面面积;ni(i=1, 2)为梁下翼缘和腹板的螺栓个数;Pi(i=1, 2)为梁下翼缘和腹板单个螺栓的预紧力。计算结果得翼缘采用6个10.9级M24螺栓,腹板采用3个10.9级M20螺栓。2 试验概况

2.1 试验尺寸及材性

本文共设计2个穿心板式栓焊节点试件(VTDJ和HTDJ),并分别进行单调加载试验。采用的H型钢梁,截面尺寸为170 mm×350 mm×6 mm×10 mm,外钢管柱截面尺寸220 mm×440 mm×12 mm,节点连接中,下翼缘采用6个10.9级M24高强螺栓,腹板采用3个10.9级M20高强螺栓,上翼缘采用焊接连接,具体设计尺寸如图2所示;试件钢材采用Q345钢,根据《金属材料拉伸试验 第1部分:室温试验方法》(GB/T 288.1−2010)[19]进行材性试验,确定节点中不同厚度板件材性参数,如表1所示;在钢管柱内浇灌C40混凝土,根据《混凝土物理性能试验方法标准》(GB/T 50081−2019)[20]混凝土抗压强度为42.4 MPa。节点各构件在工厂加工完毕后均进行除锈和喷漆处理、高强螺栓连接的构件接触面均进行喷砂处理,现场高强螺栓连接按照《钢结构高强度螺栓连接技术规程》(JGJ 82−2011)[21]的要求,使用扭矩扳手对高强螺栓施加规定的预紧力。

表 1 试件材性参数Table 1. Parameters of specimens构件 厚度/

mm弹性模量

E/GPa屈服强度

fy/MPa抗拉强度

fu/MPa钢管柱 12 206 413.11 560.87 竖向穿心板 30 204 385.82 536.74 水平穿心板 14 206 352.18 482.21 上盖板 14 206 352.18 482.21 下盖板 12 204 413.11 560.87 加劲肋 10 205 393.33 524.98 8 206 399.37 564.26 加强板 4 205 386.85 521.51 钢梁 6 204 293.03 457.47 10 205 393.33 524.98 2.2 试验装置

本试验在2000 t多功能空间加载装置进行,试验加载如图3所示,钢管混凝土柱顶底各安装一个可以平面内转动的柱靴装置,模拟柱子反弯点处的铰接边界条件;在加载平面内,顶部柱靴的左、右两侧各连接1个水平千斤顶,防止柱子顶部产生水平向的平移,柱靴顶部连接1个竖向千斤顶,按0.3倍的轴压比对柱子施加恒定轴力;下部柱靴的底部固定在地面;梁端连接作动器,用以施加位移荷载,并在梁端布置侧向约束防止梁在加载过程中发生平面外失稳。

2.3 加载制度

本试验采用位移加载,通过作动器以2 mm/s的加载速度在梁端加载,加载点距离柱子中心距离2330 mm。每加载5 mm暂停加载观察试件破坏状态,加载至梁端竖向荷载下降至峰值荷载的85%或节点破坏严重以无法继续承载的时候停止加载。

2.4 测点布置

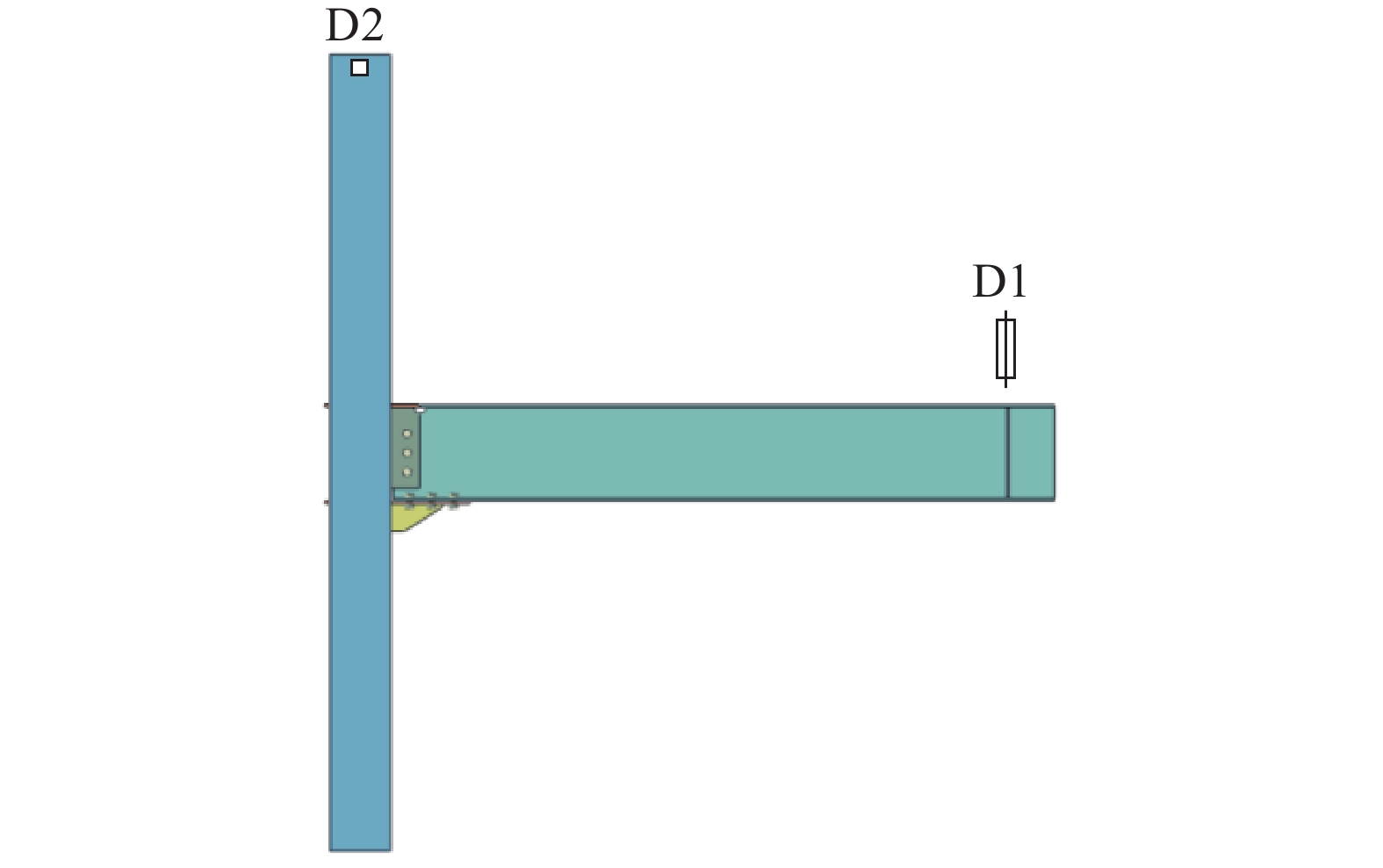

以HTDJ为例,试验位移计布置如图4所示,在梁端加载处布置竖向位移计D1,测量加载过程中梁端的竖向位移;在柱顶平面外布置位移D2,测量加载过程中柱顶的平面外位移,监测防止柱子发生过大的平面外位移。

采用摄影测量装置测量节点的转角。以HTDJ为例,各测点布置如图5所示。在与翼缘齐平的柱边缘位置布置测点P1、P2,测量其水平位移以计算加载过程中柱子的转角;考虑到焊缝的焊接质量可靠度,在上翼缘焊缝两侧分别布置测点P3、P5,下翼缘与之对应位置布置测点P4、P6,分别测量各点水平位移以计算连接的相对转角。

3 有限元模型

3.1 有限元建模

采用ABAQUS有限元软件建立VTDJ和HTDJ模型。模型尺寸与试验构件一致。为提高运算精度和效率,以试验加载结果参考,钢梁在节点域外出现屈曲破坏的一段采用C3D20R单元建模,其他各构件部分采用C3D8R单元建立模型,在网格划分时,节点域部分的网格较为精细,其余部分较为粗略。在梁端加载处设置一个刚体模拟加载装置,加载点设置在刚体上避免模型计算时的应力集中。

3.2 材料本构

有限元模型不同厚度的钢材本构关系参照实际材性试验参数取值,详见表1。混凝土采用塑性损伤模型,参数选取参考文献[22]和混凝土材性试验结果。

3.3 约束接触关系

上翼缘焊接连接,刚体和梁端的连接,水平穿心板、剪切板、加劲板和钢管柱壁焊的接连接均采用“Tie”(绑定)进行模拟;柱顶面和柱底面与其中心点采用“Coupling”(耦合)以模拟加载点;穿心板和混凝土的包裹关系采用“Embedded region”(嵌入)进行模拟。

板件之间的接触关系中,法向设置为硬接触,切向则通过定义摩擦系数以模拟各接触面切向关系,通过试验结果中开始滑移的弯矩可计算摩擦系数。梁端加载力F在连接处产生弯矩M=Fl,弯矩M到达螺栓抗剪承载力产生的抗滑移弯矩时,螺栓开始滑移,此时根据力矩平衡关系可计算出实际的摩擦系数,VTDJ和HTDJ的有限元模型摩擦系数μ分别取0.32和0.3。

3.4 边界条件及荷载

两节点的有限元模型边界条件模拟试验中的约束,各边界条件和荷载都与试验相符合。在试验中柱顶和柱底的柱靴装置模拟的是铰接连接,所以在模型中柱顶释放柱子z方向平动和平面内转动约束,柱底释放平面内转动约束,在梁侧向加侧向约束防止平面外失稳,与试验中侧向约束装置相符,限制平面外平动和绕Z轴的转动,具体模型和边界条件如图6所示,其中U1、U2、U3分别代表模型沿x、y、z坐标轴方向的平动位移,UR1、UR2、UR3分别代表绕x、y、z坐标轴的转动位移。荷载模拟中,首先加载螺栓预紧力;然后在柱顶施加恒定轴向力;最后在梁端按位移加载施加梁端荷载。

4 结果分析

4.1 加载现象

两个节点单调加载过程如图7和图8所示,作动器在梁端向下加载,节点上翼缘受拉、下翼缘受压。

VTDJ试验及有限元的单调加载过程如图7所示,图7(a)为节点整体的变形状态,图7(b)和图7(c)为不同位移状态下节点试验与有限元局部变形对比。在加载位移达到80 mm前,节点处于弹性弯曲变形状态,变形不明显;在加载位移达到80 mm时,试验状态的下翼缘开始出现屈曲,腹板出现鼓曲,此时有限元模型破坏模式与试验相似,下翼缘与腹板均开始出现屈曲;当加载位移达到160 mm时,试验状态的下翼缘屈曲严重,腹板鼓曲明显,已无法继续加载,试验停止。

HTDJ试验及有限元的单调加载过程如图8所示,图8(a)为节点整体的变形状态,图8(b)和图8(c)为不同位移状态下节点试验与有限元局部变形对比。在加载位移达到90 mm时,试验状态的下翼缘开始出现屈曲,腹板出现鼓曲,此时有限元模型破坏模式与试验相似,下翼缘与腹板均开始出现屈曲;当加载位移达到160 mm时,试验状态的下翼缘屈曲严重,腹板鼓曲明显,已无法继续加载,试验停止。

两节点有限元模型破坏模式与试验的破坏模式一致,都是下盖板或水平穿心板外侧的下翼缘发生局部屈曲,腹板鼓曲严重。由于试验构件存在初始缺陷,且试验加载过程中梁端发生一定扭转,试验构件腹板和下翼缘的屈曲变形方向与有限元存在一定差异。在试验加载与有限元模拟过程中,梁上翼缘被拉长,但未出现焊缝破坏,属于延性破坏;塑性铰外移,实现了强节点弱构件的设计原则。

4.2 荷载-位移曲线

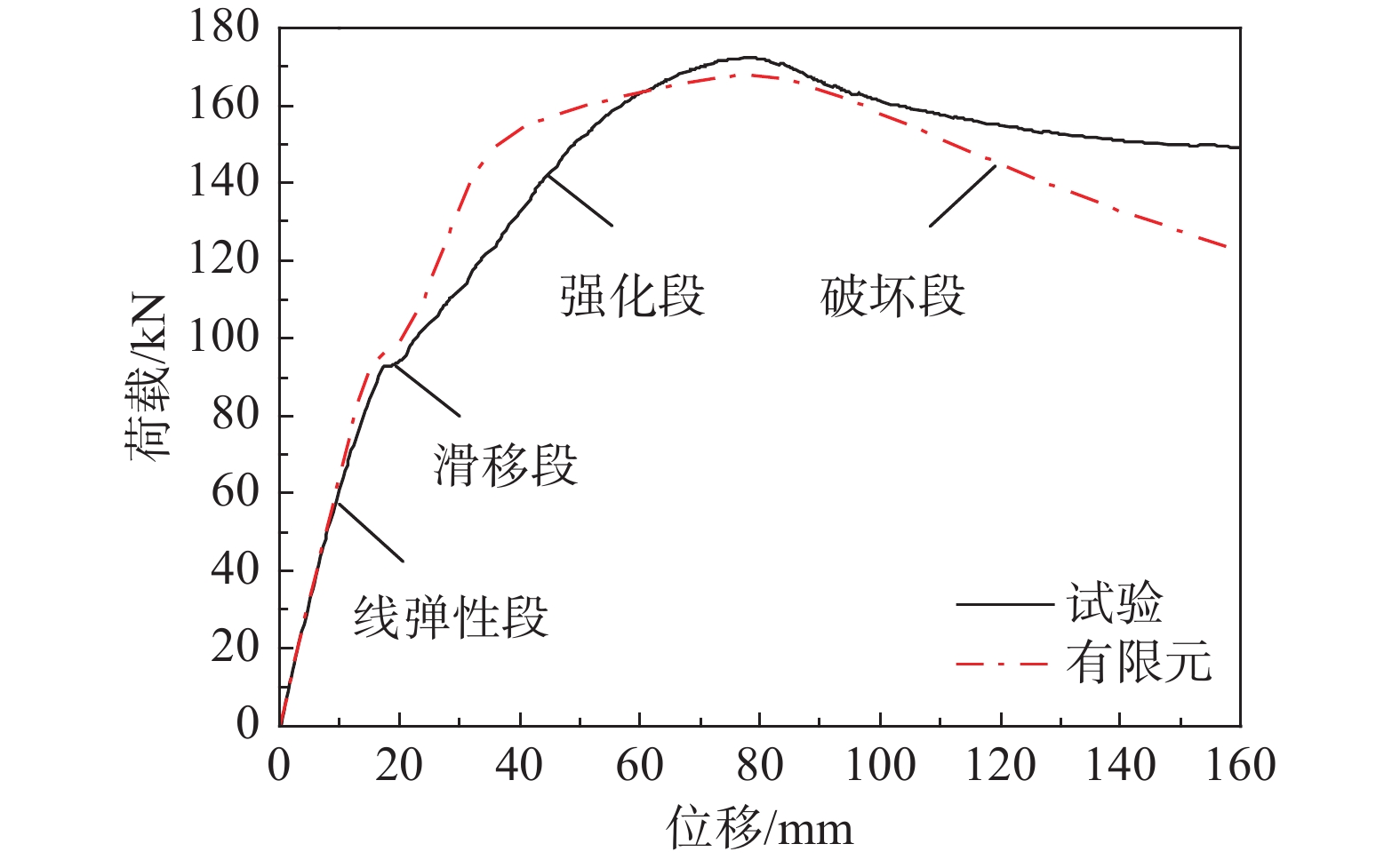

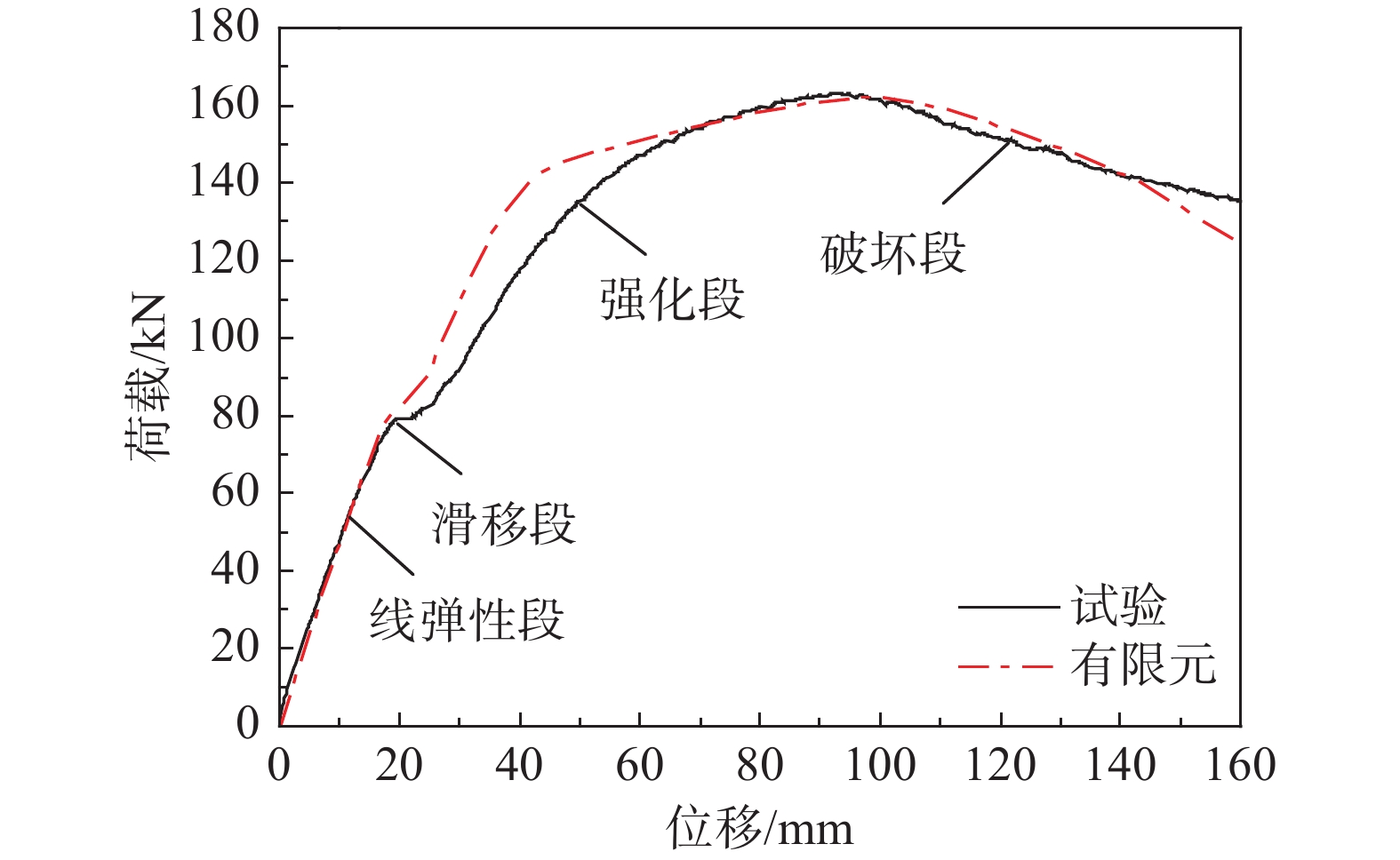

通常,当节点中存在螺栓连接时,其受力过程中会出现滑移现象[6],理论的滑移曲线为一段水平直线。节点滑移之前会保持弹性受力状态,荷载-位移曲线会呈一条斜直线;滑移之后,螺杆与螺孔顶紧挤压,节点进入强化阶段,此时曲线呈非线性增长,且斜率不断减小;节点达到最大承载力之后,进入破坏阶段,曲线将会出现下降段。穿心板式栓焊连接节点的腹板和下翼缘采用螺栓连接,其单调加载荷载-位移曲线存在小段的滑移段。

两个方向节点的试验与有限元荷载-位移曲线如图9和图10所示,有限元模型所计算的曲线与试验结果曲线吻合较好。与上述分析一致,曲线大致可以分为4个阶段:线弹性阶段、滑移阶段、强化阶段和破坏阶段,各阶段对应的荷载和位移如表2所示。加载初期节点处于线弹性状态,曲线呈直线;节点腹板和下翼缘采用螺栓连接,螺栓开始滑移后曲线出现滑移段,但由于节点上翼缘采用焊接连接,曲线的滑移段较短;当螺杆与螺栓孔壁开始挤压后,节点进入强化阶段,此时刚度下降,曲线呈非线性增长;承载力达到最大值后出现下降段,此时为破坏阶段。

表 2 加载各阶段位移和荷载Table 2. Displacement-load at different stages of monotonic loading节点构件 线弹性段 滑移段 强化段 破坏段 位移/mm 荷载/kN 位移/mm 荷载/kN 位移/mm 荷载/kN 位移/mm 荷载/kN VTDJ试验 0.00~17.72 0.00~92.90 17.72~21.13 92.90~95.34 21.13~77.92 95.34~172.40 77.92~159.52 172.40~149.27 VTDJ有限元 0.00~15.47 0.00~93.15 15.47~19.89 93.15~98.94 19.89~76.53 98.94~167.67 76.53~160.00 167.67~122.55 HTDJ试验 0.00~19.15 0.00~78.64 19.15~25.26 78.64~82.46 25.26~92.03 82.46~162.69 92.03~159.60 162.69~134.78 HTDJ有限元 0.00~18.36 0.00~79.84 18.36~22.51 79.84~85.10 22.51~97.19 85.10~161.29 97.19~160.00 161.29~123.11 由图9、图10和表2可知:VTDJ的整体承载力和初始刚度大于HTDJ,竖向穿心板增大了VTDJ在平面内的刚度,而HTDJ的上翼缘的约束较少,因此,HTDJ的强化段位移增长比VTDJ大;VTDJ和HTDJ的荷载-位移曲线在加载位移为77.92 mm和92.03 mm时达到峰值,这与试验现象相吻合;在VTDJ和HTDJ的单调加载试验中,分别在加载位移为80 mm和90 mm时,翼缘和腹板开始出现屈曲,承载力下降,此后荷载-位移曲线出现明显的下降段。

有限元模型与试验相比各条件较为理想,因此,线弹性段有限元模型刚度稍大于试验,滑移荷载也稍大于试验值;强化段中有限元模型的刚度大于试验;破坏阶段,试验过程中梁端有所扭转,试验曲线的承载力退化较缓慢。

4.3 弯矩-转角曲线

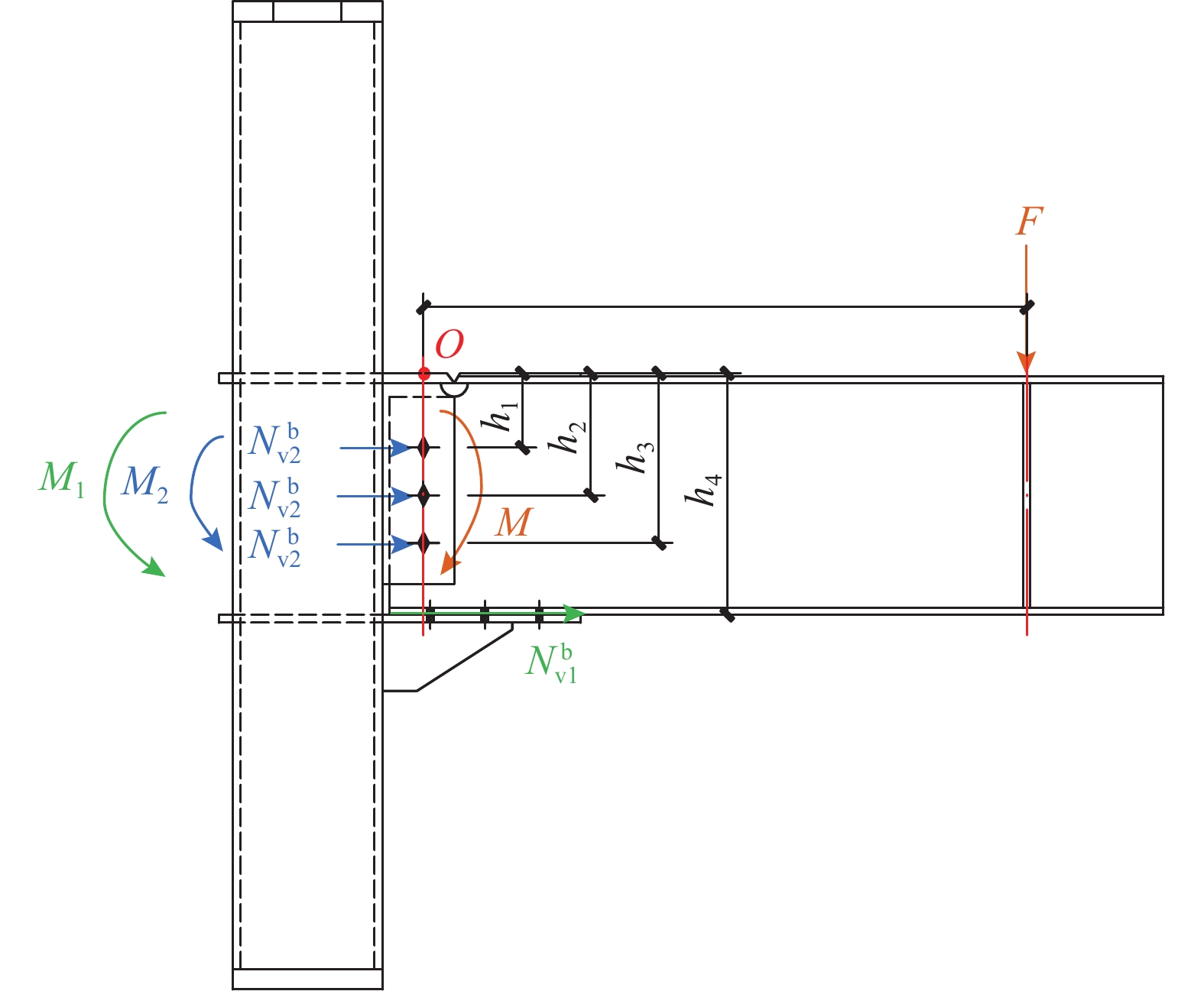

以HTDJ为例,节点的受力示意图如图11所示,M1为下翼缘提供的抵抗力拒,M2为腹板螺栓提供的抵抗力矩,M为梁端荷载F在旋转中心O产生的弯矩。节点理想弯矩-转角如图12所示,节点开始进入滑移阶段的弯矩Ms对应的转角为θs;节点开始屈服的弯矩My对应的转角为θy;节点达到最大承载弯矩Mu时的转角为θu;R0为曲线的加载及卸载刚度。

加载各阶段弯矩理论值计算与对比如表3所示,由于试验中钢板接触面的喷砂效果不理想,使得其实际摩擦系数小于理论值,试验和有限元滑移的荷载小于理论值;试验峰值弯矩略大于理论值,有限元峰值弯矩与理论值相近,符合设计要求。

表 3 加载各阶段弯矩限值Table 3. Test-FE-theoretical limit moment values at different stages阶段 MVTDJ/(kN·m) MHTDJ/(kN·m) M 理论计算公式 M理论/(kN·m) 试验 有限元 试验 有限元 线弹性段 190.45 190.96 169.86 172.45 {M_{\text{s}}} = 6N_{{\text{v1}}}^{\text{b}} \cdot {h_4} + N_{{\text{v2}}}^{\text{b}}\left( {{h_1}{\text{ + }}{h_2}{\text{ + }}{h_3}} \right) 202.01 滑移段 195.45 202.83 178.11 183.82 {M_{\text{y}}} = {f_{\text{y}}} \cdot W 229.19 强化段 353.42 343.72 351.41 348.39 {M_{\text{u}}} = \min (M_{\text{u}}^{\text{b}},M_{\text{u}}^{\text{w}},{M_{\text{p}}}) 348.43 破坏段 306.00 251.23 291.12 265.92 0.85Mu 296.17 注:hi(i=1, 2, 3, 4)为螺栓形心到旋转中心O的距离;fy为钢材屈服强度;M_{\rm{u}}^{\rm{b }}、M_{\rm{u}}^{\rm{w}} 、Mp分别为承压型螺栓连接破坏、焊缝破坏时的抗弯承载力以及梁的塑性抗弯承载力,M_{\rm{u}}^{\rm{b }} =min( nv·πd2·f_{\rm{v}}^{\rm{b }} /4,d·Σt·f_{\rm{c}}^{\rm{b }} )·n1·h4,M_{\rm{u}}^{\rm{w }} =(f_{\rm{u}}^{\rm{w }} ·lw·he)·h4,Mp=fu·Wp,其中,nv为受剪面数,d为下翼缘螺栓直径,f_{\rm{v}}^{\rm{b }} 为下翼缘螺栓抗剪强度,Σt为下翼缘和水平穿心板或下盖板的厚度之和,f_{\rm{c}}^{\rm{b }} 为下翼缘螺栓的孔壁抗压强度,f_{\rm{u}}^{\rm{w }} 为对接焊缝抗拉强度,fu为钢材抗拉强度,Wp为梁塑性截面抵抗矩。 节点转角为连接处上、下翼缘中心线的相对转动,一般为上、下翼缘相对水平位移与上、下翼缘中心距离的比值,而实际转角中应扣除柱子的转角[23]。本试验在柱边缘、焊缝两侧的梁翼缘中心对应处布置测点,测得各点的水平位移,如图5所示。由测点1和测点2计算得柱的转角,由于节点的柱为钢管混凝土柱,测的其节点域剪切变形非常小,可忽略不计;取焊缝两侧测得的转角取平均值扣除柱转角为节点连接转角θ,计算式如下:

\theta {\text{ = }}\left( {\frac{{{\varDelta _3} - {\varDelta _4}}}{{2{h_{b{\text{f}}}}}} + \frac{{{\varDelta _5} - {\varDelta _6}}}{{2{h_{b{\text{f}}}}}}} \right) - \frac{{{\varDelta _1} - {\varDelta _2}}}{{{h_{b{\text{f}}}}}} (8) 式中:Δi(i=1, 2, 3, 4, 5, 6)为测点i的水平位移;hbf为上、下翼缘中心线的距离。计算所得转角和弯矩可绘制弯矩-转角曲线,如图13所示。弯矩-转角曲线的趋势与荷载位移曲线相似,符合图12的节点理想受力曲线。

由如图13所示节点弯矩-转角曲线可知:两曲线的趋势和梁端荷载-位移曲线相似,VTDC的初始旋转刚度与HTDC初始旋转刚度相近;VTDC节点滑移时的弯矩要大于HTDC;两节点的梁尺寸一致,节点的破坏形式均是节点域外梁的下翼缘屈曲,因此两节点的极限弯矩相差不大;HTDJ的强化段变形较大,极限转角较大。

4.4 刚度分析

弯矩-转角曲线的线弹性阶段直线段斜率为节点的初始转动刚度R0。按照欧洲规范EC3[24]的评价方法对节点刚度进行评价,以转动刚度为准:① 名义铰接:R0≤0.5EIb/lb;② 刚性连接:R0≥8EIb/lb(无侧移框架),R0≥25 EIb/lb(有侧移框架);③ 半刚性节点:不满足①和②,则为半刚性连接。其中EIb为梁的抗弯刚度,lb为梁的跨度。计算结果如表4所示,两节点R0和EIb/lb的比值均大于25,因此VTDJ和HTDJ均为刚性节点。

表 4 节点刚度参数Table 4. Parameters of joint stiffness节点构件 R0

/(kN·m·rad−1)EIb/lb

/( kN·m·rad−1)R0/(EIb/lb) 竖向穿心板式节点 155 445 5139.25 30.25 水平穿心板式节点 134 571 5139.25 26.18 4.5 节点延性

按文献[6]中确定θy的方法,由图12中节点弯矩-转角曲线的几何比例关系得到θy理论值公式。根据图13确定θu、θs数值,按式(9)计算节点延性系数:

\mu {\text{ = }}{\theta _{\text{u}}}/{\theta _{\text{y}}} (9) 延性系数计算结果如表5 所示。两节点的延性系数大于 5,最大加载位移 160 mm(对应层间位移角 7.84%),符合 AISC 341−16[25]关于特殊框架节点的性能要求。

表 5 节点延性系数Table 5. Parameters of joint ductility节点构件 滑移阶段

转角θs/(% rad)屈服阶段

转角θy/(% rad)最大承载时

转角θu/(% rad)延性

系数μ竖向穿心板式节点 0.20 0.23 1.32 5.73 水平穿心板式节点 0.20 0.26 1.46 5.63 5 结论

通过对两个穿心板式钢管混凝土柱-钢梁栓焊连接节点的单调加载试验和有限元分析研究,可以得出以下结论:

(1) 穿心板式节点构造合理、便于施工,传力路径清晰,受力过程明确,适用于窄截面钢管混凝土柱,且方便混凝土浇筑,下翼缘和腹板采用螺栓连接可在现场快速装配,上翼缘采用焊接连接,可避免全螺栓节点预留缝的问题。

(2) 所建立的有限元模型能够较为准确地模拟节点的承载力和破坏模式,根据试验结果和有限元分析,节点的受力破坏过程包括4个阶段:线弹性段、滑移段、强化段和破坏段。

(3) 节点的水平穿心板/盖板和加强板的设置可实现塑性铰外移,破坏模式为水平穿心板/盖板和加强板外侧的梁翼缘及腹板发生局部屈曲,满足“强节点弱构件”要求,属于延性破坏。

(4) 两节点均属于刚性节点,其延性系数大于5,节点具有较大的刚度和较好的延性。

-

表 1 试件材性参数

Table 1 Parameters of specimens

构件 厚度/

mm弹性模量

E/GPa屈服强度

fy/MPa抗拉强度

fu/MPa钢管柱 12 206 413.11 560.87 竖向穿心板 30 204 385.82 536.74 水平穿心板 14 206 352.18 482.21 上盖板 14 206 352.18 482.21 下盖板 12 204 413.11 560.87 加劲肋 10 205 393.33 524.98 8 206 399.37 564.26 加强板 4 205 386.85 521.51 钢梁 6 204 293.03 457.47 10 205 393.33 524.98 表 2 加载各阶段位移和荷载

Table 2 Displacement-load at different stages of monotonic loading

节点构件 线弹性段 滑移段 强化段 破坏段 位移/mm 荷载/kN 位移/mm 荷载/kN 位移/mm 荷载/kN 位移/mm 荷载/kN VTDJ试验 0.00~17.72 0.00~92.90 17.72~21.13 92.90~95.34 21.13~77.92 95.34~172.40 77.92~159.52 172.40~149.27 VTDJ有限元 0.00~15.47 0.00~93.15 15.47~19.89 93.15~98.94 19.89~76.53 98.94~167.67 76.53~160.00 167.67~122.55 HTDJ试验 0.00~19.15 0.00~78.64 19.15~25.26 78.64~82.46 25.26~92.03 82.46~162.69 92.03~159.60 162.69~134.78 HTDJ有限元 0.00~18.36 0.00~79.84 18.36~22.51 79.84~85.10 22.51~97.19 85.10~161.29 97.19~160.00 161.29~123.11 表 3 加载各阶段弯矩限值

Table 3 Test-FE-theoretical limit moment values at different stages

阶段 MVTDJ/(kN·m) MHTDJ/(kN·m) M 理论计算公式 M理论/(kN·m) 试验 有限元 试验 有限元 线弹性段 190.45 190.96 169.86 172.45 {M_{\text{s}}} = 6N_{{\text{v1}}}^{\text{b}} \cdot {h_4} + N_{{\text{v2}}}^{\text{b}}\left( {{h_1}{\text{ + }}{h_2}{\text{ + }}{h_3}} \right) 202.01 滑移段 195.45 202.83 178.11 183.82 {M_{\text{y}}} = {f_{\text{y}}} \cdot W 229.19 强化段 353.42 343.72 351.41 348.39 {M_{\text{u}}} = \min (M_{\text{u}}^{\text{b}},M_{\text{u}}^{\text{w}},{M_{\text{p}}}) 348.43 破坏段 306.00 251.23 291.12 265.92 0.85Mu 296.17 注:hi(i=1, 2, 3, 4)为螺栓形心到旋转中心O的距离;fy为钢材屈服强度;M_{\rm{u}}^{\rm{b }}、M_{\rm{u}}^{\rm{w}} 、Mp分别为承压型螺栓连接破坏、焊缝破坏时的抗弯承载力以及梁的塑性抗弯承载力,M_{\rm{u}}^{\rm{b }} =min( nv·πd2·f_{\rm{v}}^{\rm{b }} /4,d·Σt·f_{\rm{c}}^{\rm{b }} )·n1·h4,M_{\rm{u}}^{\rm{w }} =(f_{\rm{u}}^{\rm{w }} ·lw·he)·h4,Mp=fu·Wp,其中,nv为受剪面数,d为下翼缘螺栓直径,f_{\rm{v}}^{\rm{b }} 为下翼缘螺栓抗剪强度,Σt为下翼缘和水平穿心板或下盖板的厚度之和,f_{\rm{c}}^{\rm{b }} 为下翼缘螺栓的孔壁抗压强度,f_{\rm{u}}^{\rm{w }} 为对接焊缝抗拉强度,fu为钢材抗拉强度,Wp为梁塑性截面抵抗矩。 表 4 节点刚度参数

Table 4 Parameters of joint stiffness

节点构件 R0

/(kN·m·rad−1)EIb/lb

/( kN·m·rad−1)R0/(EIb/lb) 竖向穿心板式节点 155 445 5139.25 30.25 水平穿心板式节点 134 571 5139.25 26.18 表 5 节点延性系数

Table 5 Parameters of joint ductility

节点构件 滑移阶段

转角θs/(% rad)屈服阶段

转角θy/(% rad)最大承载时

转角θu/(% rad)延性

系数μ竖向穿心板式节点 0.20 0.23 1.32 5.73 水平穿心板式节点 0.20 0.26 1.46 5.63 -

[1] JGJ 138−2016, 组合结构设计规范 [S]. 北京: 中国建筑工业出版社, 2016. JGJ 138−2016, Code for design of composite structures [S]. Beijing: China Architecture Industry Press, 2016. (in Chinese)

[2] AZIZINAMINI A, SHEKAR Y, SAADEGHVAZIRI M A. Design of through beam connection detail for circular composite columns [J]. Engineering Structures, 1995, 17(3): 209 − 213. doi: 10.1016/0141-0296(94)00002-B

[3] ELREMAILY A, AZIZINAMINI A. Experimental behavior of steel beam to CFT column connections [J]. Journal of Constructional Steel Research, 2001, 57(10): 1099 − 1119. doi: 10.1016/S0143-974X(01)00025-6

[4] SHEET I S, GUNASEKARAN U, MACRAE G A. Experimental investigation of CFT column to steel beam connections under cyclic loading [J]. Journal of Constructional Steel Research, 2013, 86: 167 − 182. doi: 10.1016/j.jcsr.2013.03.021

[5] 童敏. 双侧板贯穿式钢管混凝土柱—钢梁节点抗震性能研究 [D]. 武汉: 武汉大学, 2013. TONG Min. Study on the seismic behavior of dual vertical diaphragms through connection between concrete-filled steel tubular column and steel beam [D]. Wuhan: Wuhan University, 2013. (in Chinese)

[6] YE Q X, WANG Y Q, WANG Z X, et al. Experimental study of through diaphragm bolted joint between H-beam to CFST column [J]. Journal of Constructional Steel Research, 2021, 182: 106647. doi: 10.1016/j.jcsr.2021.106647

[7] 叶全喜, 王元清, 林樱, 等. 竖向穿心板式钢管混凝土柱-钢梁栓接节点承载性能分析[J]. 北京工业大学学报, 2021, 47(11): 1247 − 1255. YE Quanxi, WANG Yuanqing, LIN Ying, et al. Analysis of bearing capacity of vertical through diaphragm bolted joint between concrete-filled steel tubular column and steel beam [J]. Journal of Beijing University of Technology, 2021, 47(11): 1247 − 1255. (in Chinese)

[8] 叶全喜, 李桐栋, 王元清, 等. 水平穿心板式钢管混凝土柱-钢梁栓接节点力学性能分析[J]. 北京工业大学学报, 2022, 48(5): 507 − 516. doi: 10.11936/bjutxb2021040013 YE Quanxi, LI Tongdong, WANG Yuanqing, et al. Analysis of mechanical properties of horizontal through diaphragm bolted joint between concrete-filled steel tubular column and steel beam [J]. Journal of Beijing University of Technology, 2022, 48(5): 507 − 516. (in Chinese) doi: 10.11936/bjutxb2021040013

[9] DING C T, PAN X B, BAI Y, et al. Prefabricated connection for steel beam and concrete-filled steel tube column [J]. Journal of Constructional Steel Research, 2019, 162: 105751. doi: 10.1016/j.jcsr.2019.105751

[10] CHOI S M, PARK S H, YUN Y S, et al. A study on the seismic performance of concrete-filled square steel tube column-to-beam connections reinforced with asymmetric lower diaphragms [J]. Journal of Constructional Steel Research, 2010, 66(7): 962 − 970. doi: 10.1016/j.jcsr.2010.01.004

[11] 王先铁. 新型方钢管混凝土柱—钢梁节点性能研究及抗震设计对策 [D]. 西安: 西安建筑科技大学, 2007. WANG Xiantie. Behavior research and aseismic design criterion on new type connections of concrete-filled square tubular column and steel beam [D]. Xi’an: Xi’an University of Architecture and Technology, 2007. (in Chinese)

[12] KIM S H, CHOI S M. Tensile strength and concrete cone failure in CFT connection with internal diaphragms [J]. International Journal of Steel Structures, 2017, 17(2): 643 − 652. doi: 10.1007/s13296-017-6021-9

[13] 黄育琪, 郝际平, 樊春雷, 等. WCFT柱-钢梁节点抗震性能试验研究[J]. 工程力学, 2020, 37(12): 34 − 42. doi: 10.6052/j.issn.1000-4750.2020.02.0092 HUANG Yuqi, HAO Jiping, FAN Chunlei, et al. Experimental research on seismic performance of WCFT column-steel beam joints [J]. Engineering Mechanics, 2020, 37(12): 34 − 42. (in Chinese) doi: 10.6052/j.issn.1000-4750.2020.02.0092

[14] SHIN K J, KIM Y J, OH Y K. Seismic behaviour of composite concrete-filled tube column-to-beam moment connections [J]. Journal of Constructional Steel Research, 2008, 64(1): 118 − 127. doi: 10.1016/j.jcsr.2007.04.001

[15] LIU J C, YANG Y L, LIU J P, et al. Experimental investigation of special-shaped concrete-filled steel tubular column to steel beam connections under cyclic loading [J]. Engineering Structures, 2017, 151: 68 − 84. doi: 10.1016/j.engstruct.2017.07.021

[16] 付波, 王彦超, 童根树. 矩形钢管混凝土柱-H形钢梁外顶板式节点抗震性能试验研究[J]. 工程力学, 2020, 37(7): 125 − 137. doi: 10.6052/j.issn.1000-4750.2019.08.0474 FU Bo, WANG Yanchao, TONG Genshu. Experimental study on the seismic behavior of CFST rectangular column to H-section steel beam connections with external stiffeners [J]. Engineering Mechanics, 2020, 37(7): 125 − 137. (in Chinese) doi: 10.6052/j.issn.1000-4750.2019.08.0474

[17] 杨松森, 王燕, 马强强. 装配式外套筒-加强式外伸端板组件梁柱连接节点抗震性能试验研究[J]. 土木工程学报, 2017, 50(11): 76 − 86. doi: 10.15951/j.tmgcxb.2017.11.008 YANG Songsen, WANG Yan, MA Qiangqiang. Experimental study on seismic behavior of prefabricated outer sleeve-overhang plate joint between column and beam [J]. China Civil Engineering Journal, 2017, 50(11): 76 − 86. (in Chinese) doi: 10.15951/j.tmgcxb.2017.11.008

[18] LIU H C, HAO J P, XUE Q, et al. Seismic performance of a wall-type concrete-filled steel tubular column with a double side-plate I-beam connection [J]. Thin-Walled Structures, 2021, 159: 107175. doi: 10.1016/j.tws.2020.107175

[19] GB/T 228.1−2010, 金属材料 拉伸试验 第1部分: 室温试验方法 [S]. 北京: 中国标准出版社, 2011. GB/T 228.1−2010, Metallic materials-tensile testing-Part 1: Method of test at room temperature [S]. Beijing: Standards Press of China, 2011. (in Chinese)

[20] GB/T 50081−2019, 混凝土物理力学性能试验方法标准[S]. 北京: 中国建筑工业出版社, 2019. GB/T 50081−2019, Standard for test methods of concrete physical and mechanical properties [S]. Beijing: China Architecture & Building Press, 2019. (in Chinese)

[21] JGJ 82−2011, 钢结构高强度螺栓连接技术规程 [S]. 北京: 中国建筑工业出版社, 2011. JGJ 82−2011, Technical specification for high strength bolt connection of steel structures [S]. Beijing: China Architecture & Building Press, 2011. (in Chinese)

[22] HAN L H, YAO G H, TAO Z. Performance of concrete-filled thin-walled steel tubes under pure torsion [J]. Thin-Walled Structures, 2007, 45(1): 24 − 36. doi: 10.1016/j.tws.2007.01.008

[23] 施刚, 袁锋, 霍达, 等. 钢框架梁柱节点转角理论模型和测量计算方法[J]. 工程力学, 2012, 29(2): 52 − 60. SHI Gang, YUAN Feng, HUO Da, et al. The theoretical model and measuring calculation method of the beam-to-column joint rotation in steel frames [J]. Engineering Mechanics, 2012, 29(2): 52 − 60. (in Chinese)

[24] EN 1993-1-8: 2005, Eurocode 3: Design of steel structures, Part 1.8: Design of joints [S]. Brussels: European Commission, 2005.

[25] ANSI/AISC 341−16, Seismic provisions for structural steel buildings [S]. Chicago: American Institute of Steel Construction, 2016.

-

期刊类型引用(3)

1. 张志秋,陈适才,戎树伟,王经臣. 不同腰筋锚固钢管RC柱型钢组合梁节点抗震性能分析. 建筑科学. 2025(03): 65-76 .  百度学术

百度学术

2. 聂少锋,刘叶清,崔建军,温博,蒋鑫,冉博. 圆钢管约束型钢混凝土柱-RC梁节点轴压性能. 长安大学学报(自然科学版). 2025(03): 65-78 .  百度学术

百度学术

3. 王元清,林樱,叶全喜,舒畅,张枫,张智彬,聂会东. 钢管混凝土柱-钢梁连接节点形式与研究进展. 建筑结构. 2024(20): 53-65 .  百度学术

百度学术

其他类型引用(3)

下载:

下载: