钢筋混凝土结构在长期服役过程中通常会面临氯盐侵蚀以及混凝土碳化诱发的钢筋锈蚀问题。当锈蚀率较小时,粘结性能增强;当锈蚀率较大并导致保护层开裂时,粘结性能退化[1],进而对结构力学性能产生不利影响[2-4]。目前,国内外针对钢筋锈蚀引起的粘结性能劣化问题已开展了大量研究,如文献[5-8]通过试验研究了粘结强度随锈蚀率的退化规律,文献[9-10]通过理论分析建立了粘结强度理论退化模型,文献[11-12]通过有限元分析探讨了锈蚀对粘结滑移性能的影响。然而,当前研究主要集中在单调荷载作用下粘结强度劣化规律,对重复荷载作用下锈蚀钢筋混凝土粘结滑移性能的研究还比较少。实际上,大量工程结构如工业建筑、海洋工程结构、桥梁等不仅存在钢筋腐蚀问题,还面临重复加载引起的疲劳问题。已有研究表明重复加载会导致粘结性能不断劣化,进而引起裂缝宽度和挠度变大,并进一步对钢筋混凝土结构耐久性能产生不利影响。Verna和Stelson[13]系统研究了重复加载作用下钢筋混凝土梁的破坏模式,发现抗弯构件易发生粘结疲劳破坏。Edwards和Yannopoulos[14],Rehm和Eligehausen[15],Koch和Balazs[16],Lindorf等[17-18]开展了一系列重复荷载作用下的拔出试验,发现重复加载会导致钢筋和混凝土之间产生残余滑移。Oh和Kim[19]基于中心拔出试验建立了非锈蚀试件重复加载后的局部粘结应力-滑移本构关系模型。Al-Hammoud等[20],Rteil等[21]和Soudki等[22]较早研究了重复荷载作用下锈蚀钢筋混凝土梁粘结性能劣化规律,结果表明钢筋锈蚀会导致粘结疲劳强度降低,而外包碳纤维布可以提高粘结疲劳强度。本文作者以钢筋质量损失率为变量[23],研究了重复加载对粘结滑移性能的影响规律,发现钢筋锈蚀率对粘结疲劳寿命有显著影响。

总体上,关于锈蚀钢筋混凝土粘结滑移性能的研究不仅数量少,而且偏重于以钢筋质量损失率、截面损失率或锈蚀深度为研究变量。然而,对于实际工程结构,钢筋质量损失率等参数获取较为困难,相关研究结论并不便于实际应用。考虑到混凝土保护层表面裂缝宽度是混凝土内部钢筋锈蚀程度最为直观的反映并且易测量,可将表面裂缝宽度作为粘结性能相关模型的控制变量,在不破坏现役钢筋混凝土结构的前提下通过有限元分析实现结构力学性能的有效评估。基于此背景,本文以表面锈胀裂缝宽度为变量,研究了锈胀开裂钢筋混凝土的粘结疲劳性能。

1 试验概况

1.1 试件及材料

试件尺寸为150 mm×250 mm×300 mm,正面保护层厚度为35 mm,侧面保护层厚度为65 mm。受拉纵筋锚固长度为100 mm。非粘结段用PVC套管将混凝土和钢筋隔离。每个拔出试件在锚固段设置两道直径为8 mm、间距为50 mm的箍筋以提供横向约束。试件具体尺寸及配筋见图1。

图1 试件具体尺寸及配筋 /mm

Fig.1 Specimen dimensions and reinforcement

试验采用水灰比为0.35的商品混凝土,粗骨料最大直径为25 mm。混凝土配合比见表1。试件加载时期,实测混凝土立方体抗压强度以及棱柱体抗压强度分别为50.0 MPa和45.65 MPa。纵筋采用直径为20 mm、屈服强度为450 MPa的HRB400变形钢筋,极限抗拉强度为632 MPa。箍筋采用屈服强度为378 MPa的HPB235光圆钢筋。

表1 混凝土配合比 /(kg/m3)

Table 1 Mixture proportion of concrete

水 水泥粉煤灰矿渣 细骨料 粗骨料减水剂103296 45 52 623 1173 7.3

1.2 加速锈蚀及锈蚀损伤测试

试件养护完成后,利用直流电源对钢筋进行加速锈蚀,加速锈蚀装置同文献[23]。为保证电流主要流过纵向钢筋,所有箍筋均在表面涂刷环氧树脂。根据设定电流,钢筋表面腐蚀电流密度约为400 μA/cm2~600 μA/cm2。通电时间由法拉第定律计算。

加速锈蚀过程中,锈蚀产物在混凝土孔隙中不断扩散、填充,锈蚀钢筋周围混凝土因而呈现红棕色。由于锈蚀产物的填充,部分锈胀裂缝难以观测。利用毛刷和清水对试件表面附着锈蚀产物进行清洗后,在锚固段每隔20 mm利用分辨率为0.02 mm的裂缝观测仪对锈胀裂缝宽度进行测量。在对裂缝宽度进行统计时,考虑到保护层与钢筋直径比值对表面裂缝宽度有一定影响[24],1) 根据式(1),将侧面保护层上的纵向裂缝宽度平均值转化为正面保护层上的纵向裂缝宽度平均值;2) 将正面保护层纵向裂缝宽度平均值(包括转化得到的裂缝)相加得到平均裂缝宽度wave;3) 将正面保护层纵向裂缝宽度最大值与转化得到的裂缝宽度平均值相加得到最大裂缝宽度wmax。

式中:wt是正面保护层裂缝宽度;ws是侧面保护层裂缝宽度;ct是正面保护层厚度;cs是侧面保护层厚度;d是钢筋直径。

加载结束后,对钢筋进行清洗、烘干、称重,计算质量损失率η:

式中:m0是锚固段钢筋锈蚀之前的质量;m是锚固段钢筋去除锈蚀产物以后的质量。

1.3 加载方案

锈蚀结束后,利用量程为230 kN的MTS试验机对试件施加荷载。单调加载采用位移控制模式,加载速率为0.5 mm/min。对于重复加载,首先将荷载逐级增至重复荷载上限(Pmax),然后逐级下降至荷载上限和荷载下限(Pmin)中间值进行重复加载。疲劳次数为1000和10000次的试件加载频率为2 Hz,疲劳次数为50000次的试件加载频率为4 Hz。非锈蚀试件重复荷载上限设定为50% Pu,60% Pu和75% Pu,锈蚀试件重复荷载上限为50% Pu,其中Pu是非锈蚀试件单调加载下的极限荷载。试件加载参数见表2。达到设定重复加载次数后,以0.5 mm/min的加载速率对试件继续施加单调荷载,直至相对滑移达到10 mm ~12 mm为止。在加载端和自由端分别安装两个LVDT位移传感器以测量自由端和加载端的相对滑移。实际计算时,加载端滑移扣除传感器安装点至混凝土表面距离内钢筋所产生的拉伸变形。

表2 试件详细信息列表

Table 2 Summary of basic information of all the tested specimens

注:第一个字母表示加载类型,M表示单调加载,F表示重复加载;第一个字母后数字表示最大重复荷载水平;第二个数字表示重复加载次数;最后一个省略的数字表示钢筋目标锈蚀率。

类型 编号 Pmin/kN Pmax/kN 重复次数n 目标锈蚀率/(%) 数量单调 M- ― ― ― 0 3 M- ― ― ― 2,4,7,10,13,16 6 F50-1000- 10.00 54.00 1000 0 3重复F50-1000- 10.00 54.00 1000 2,4,7,10,13,16 6 F50-10000- 10.00 54.00 10000 0 4 F50-10000- 10.00 54.00 10000 2,4,7,10,13,16 6 F50-50000- 10.00 54.00 50000 0 2 F50-50000- 10.00 54.00 50000 2,4,7,10,13,16 6 F50-100000- 10.00 54.00 100000 0 1 F60-10000- 10.00 64.00 10000 0 2 F60-50000- 10.00 64.00 50000 0 2 F75-1000- 10.00 81.00 1000 0 2

2 试验结果与分析

2.1 钢筋锈蚀及保护层开裂模式

观察发现,纵向受拉钢筋朝向正面保护层表面的一侧通常锈蚀更为严重,个别试件可观察到明显的局部截面损失。由于采取了防锈措施,绝大部分箍筋仅发生了轻微的锈蚀。在正面保护层上,可观察到沿钢筋方向的纵向锈胀裂缝以及一定数量的横向裂缝,部分试件侧面也出现了宽度较小的纵向裂缝,如图2所示。图3是最大纵向裂缝宽度wmax以及平均纵向裂缝宽度wave随纵筋锈蚀率的变化关系图。可以看到,裂缝宽度随锈蚀率近似线性增大,但当锈蚀率较大时数据离散性增大,这与文献[25-27]中研究结论一致。当钢筋锈蚀率相对较大(10%)时,裂缝宽度随锈蚀率的增长显现出放缓的趋势,原因是裂缝宽度较大导致锈蚀产物较易扩散到混凝土外部而无法继续对混凝土保护层产生明显力的作用。

图2 锈蚀试件保护层典型锈胀开裂示意图

Fig.2 Typical cracking patterns of the corroded specimens

图3 锈胀裂缝宽度随钢筋锈蚀率的变化规律

Fig.3 Variation of crack width with the corrosion level

2.2 粘结滑移性能

所有试件破坏模式均为保护层的劈裂破坏。对于非锈蚀试件,在接近极限荷载时混凝土保护层表面开始出现微小劈裂裂缝,并且不断增大;对于锈蚀试件,劈裂破坏的特征是锈胀裂缝随加载而不断扩大,如图4所示。

图4 试件典型破坏模式图(F50-50000-16)

Fig.4 Typical failure mode of the specimens (F50-50000-16)

图5 部分试件粘结应力-滑移曲线

Fig.5 Bond stress-slip curves of some specimens

近似认为粘结应力在锚固段内均匀分布,平均粘结应力计算如下:

式中:P是拔出力;d是受拉钢筋直径;l是锚固段长度。发生粘结破坏时,对应的粘结应力定义为极限粘结应力(平均粘结强度)τu,自由端和拔出段滑移定义为su。图5是部分试件粘结应力-滑移曲线图。与单调加载试件不同,重复加载试件粘结应力-滑移曲线存在滞回环。滞回环表明,重复荷载作用下,钢筋和混凝土之间产生了不可恢复的残余滑移。重复加载后继续单调加载,荷载达到峰值随后下降,这一阶段试件粘结应力-滑移曲线特征与单调加载试件大致相同。

2.3 粘结强度

图6是非锈蚀试件粘结强度。图6中,除空心点所代表的备用试件以外,其他重复加载试件粘结强度与单调加载试件相比没有明显变化。备用试件粘结强度较低是由于其混凝土强度相对较低。在加速锈蚀过程中,备用试件单独放置在干燥环境中,混凝土水化反应不如其他试件(置于湿润的腐蚀环境中)充分,因此混凝土强度相对其他试件较低。经计算,重复加载试件粘结强度平均值为16.78 MPa,与单调加载试件粘结强度平均值16.93 MPa相比几乎没有变化。图7是单调及重复加载试件相对粘结强度随裂缝宽度的变化规律。当锈胀裂缝宽度相对较小时(小于0.1 mm)粘结强度变化不大,当锈胀裂缝宽度较大时粘结强度随裂缝宽度逐渐减小。对比重复加载试件与单调加载试件,可以发现重复加载对粘结强度随裂缝宽度的退化规律没有显著影响。

2.4 峰值滑移及残余滑移

图8是非锈蚀试件峰值滑移su。图8中,随重复加载次数以及应力水平的增加,峰值滑移没有明显变化,总体围绕1.20 mm上下波动。图9是锈胀开裂试件峰值滑移随平均裂缝宽度的变化规律。相比未开裂情况,试件一旦开裂,峰值滑移迅速减小。当平均裂缝宽度大于0.2 mm时,峰值滑移趋于稳定。从图9中还可以看出重复加载对峰值滑移随裂缝宽度的变化规律没有显著影响。通过对图9中数据进行拟合分析可以得到峰值滑移的经验公式:

经过n次重复加载后,将最大重复荷载Pmax对应的相对滑移定义为sn,最小重复荷载Pmin对应的残余滑移定义为srn。非锈蚀试件残余滑移sn和srn见图10。图10中,残余滑移sn和srn随加载次数以及应力水平的增大而显著增大。这与文献[15, 19]研究结果一致。重复加载作用下残余滑移逐渐累积是由于钢筋肋前混凝土的微裂以及混凝土被轻微压碎[28]。

图6 重复加载对非锈蚀试件粘结强度的影响规律

Fig.6 Influence of the repeated loading on the bond strength of non-corroded specimens

图7 相对粘结强度随裂缝宽度的变化规律

Fig.7 Variation of the bond strength with the surface crack width

图8 重复加载对非锈蚀试件峰值滑移的影响规律

Fig.8 Influence of the repeated loading on the slip Su

图11是锈蚀试件对应的残余滑移sn和srn。图11中,当裂缝宽度较小时,滑移sn和srn减小并趋于稳定;当裂缝宽度较大时(大于0.4 mm),滑移sn和srn随裂缝宽度逐渐增大。利用各试件峰值滑移su将sn和srn归一化,如图12所示。假设锈胀开裂前后,归一化sn和srn满足如下关系式:

图9 峰值滑移随裂缝宽度的变化规律

Fig.9 Variation of the slip su with the surface crack width

图10 非锈蚀试件残余滑移增长规律

Fig.10 Increase of the residual slip due to repeated loading

图11 残余滑移随裂缝宽度的变化规律

Fig.11 Variation of the residual slip with the surface crack width

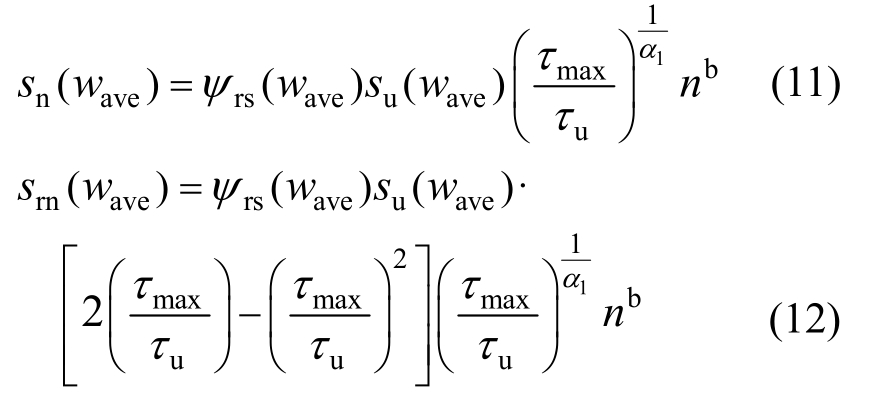

式中:ψrs(wave)是反映锈胀开裂对残余滑移增长规律影响的函数。在本文中,ψrs(wave)随裂缝宽度的变化规律如图13所示。ψrs(wave)可通过以下公式进行近似:

图12 归一化残余滑移随裂缝宽度的变化规律

Fig.12 Variation of the normalized residual slip with the surface crack width

图13 ψrs(wave)随裂缝宽度的变化规律

Fig.13 Variation of ψrs(wave) with the surface crack width

根据文献[19]中研究结果,非锈蚀试件残余滑移sn和srn可以由以下公式进行计算:

式中:n是重复加载次数;参数α1介于0~1;根据文献[29]研究结论,指数b取值如下:

将式(8)和式(9)分别代入式(5)和式(6)可以得到:

式中,su(wave)和ψrs(wave)由式(4)和式(7)计算。

3 粘结应力-滑移本构关系模型

3.1 数学模型

根据本文作者先前研究[30],劈裂破坏模式下钢筋混凝土粘结应力-滑移本构关系可用式(13)进行描述:

式中:τu为粘结强度;参数α1同式(8);su是峰值滑移;β=-0.7(c/d)-0.24;kf是和箍筋有关的参数,表示峰值粘结应力时摩擦力分量与峰值粘结应力的比值;ψ是箍筋残余拉应力与箍筋峰值拉应力的比值;sf为钢筋肋间距。

对于重复加载试件,若不发生粘结疲劳破坏,重复加载后粘结应力随滑移迅速上升并大致沿单调荷载条件下的粘结应力-滑移曲线轨迹发展(图14),因此重复加载后粘结应力-滑移曲线可以使用类似式(13)的函数进行描述,其下降段与单调加载情况相同,但上升段需用以下公式进行描述:

式中:τn是重复加载n次以后的粘结应力;τu和su与式(13)相同;αn介于0~1;sr(n-1)是重复加载n-1次后残余滑移,由式(12)进行计算。

图14 重复加载后粘结应力-滑移曲线示意图

Fig.14 Schematic illustration of the local bond stress-slip relationship after repeated loading

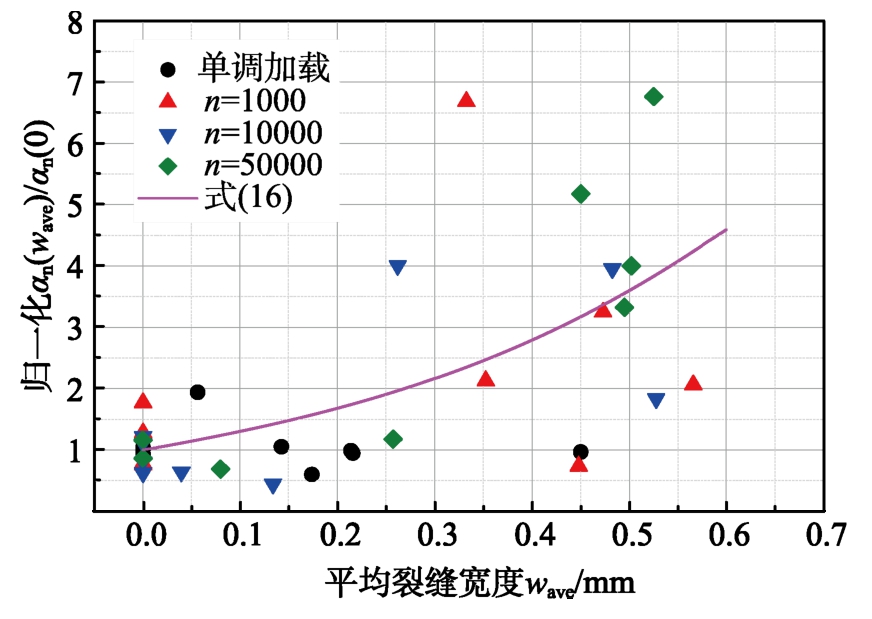

3.2 参数αn

结合文献[31]中方法,选取0,1/4(su−sr(n-1))、2/4(su−sr(n−1))、3/4(su−sr(n−1))、(su−sr(n−1))这5个点可拟合得到αn最优取值。对于非锈蚀单调加载试件,指数α1(0)平均值为0.24,而非锈蚀重复加载试件对应的指数αn(0)则相对较小。本文作者先前研究[23]表明,随着应力水平以及重复加载次数增大,αn(0)逐渐减小,可用下式估算:

图15 αn(wave)/αn(0)随平均裂缝宽度的变化规律

Fig.15 Variation of αn(wave)/αn(0) with the surface crack width

除应力水平和加载次数以外,αn还受钢筋锈蚀的影响。利用非锈蚀试件对应的αn(0)将锈胀开裂试件对应的αn(wave)进行归一化,其中αn(0)通过式(15)进行计算。归一化αn(wave)随裂缝宽度的变化规律见图15。图15中,对于单调加载试件,α1(wave)/α1(0)没有发生显著变化,即α1(wave)=α1(0)=0.24。对于重复加载试件,整体上αn(wave)/αn(0)随平均裂缝宽度不断增大,可用下式近似:

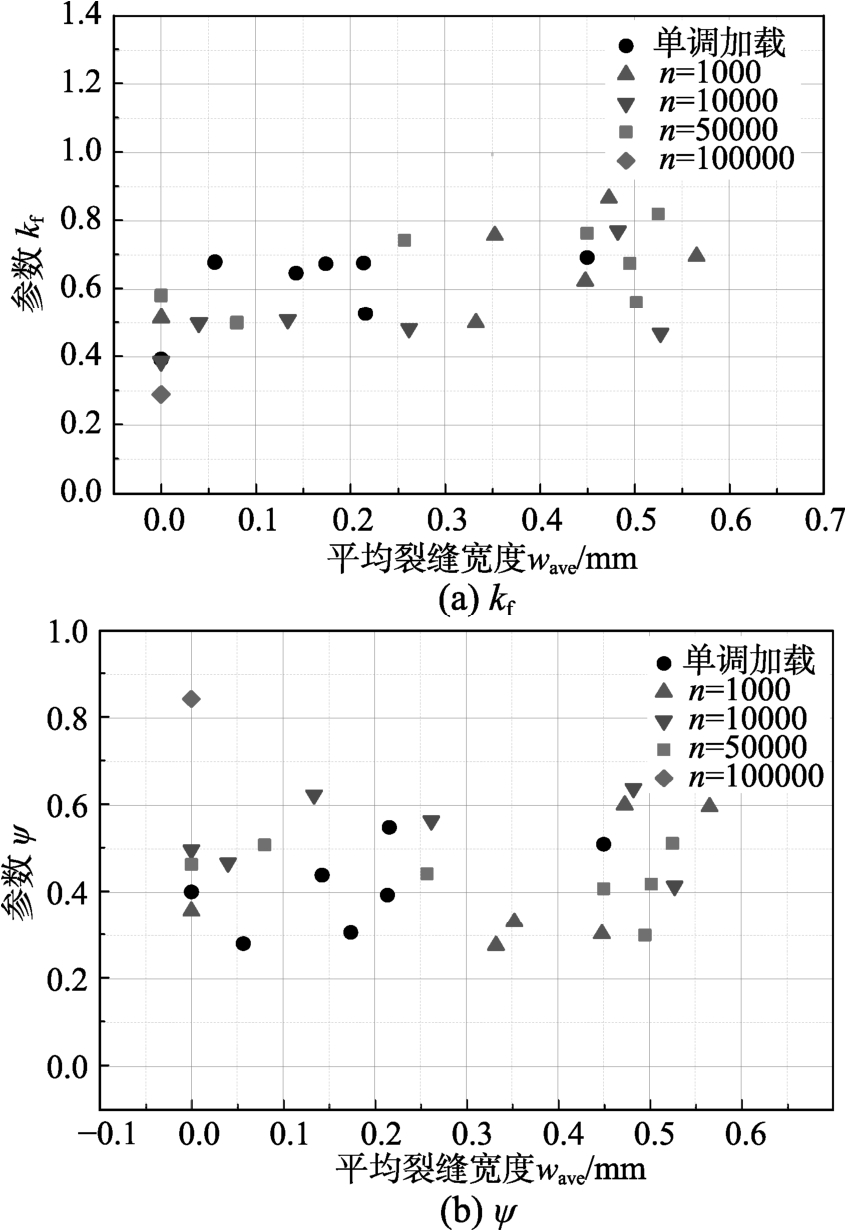

3.3 参数kf和ψ

图16给出了参数kf和ψ随平均裂缝宽度的变化规律。单调加载与重复加载下,参数kf随裂缝宽度的变化规律相似。与非锈蚀试件相比,锈胀开裂试件对应的kf有所增大,其主要变化范围为0.5~0.8。kf增大的原因是钢筋锈蚀在钢筋和混凝土界面处产生膨胀压应力从而提高了摩擦力,此外,保护层开裂以及钢筋肋高度锈损导致机械咬合力分量下降也间接引起摩擦力分量上升。不考虑加载次数的影响,非锈蚀试件和开裂试件对应的参数kf可分别取平均值0.43和0.65。与单调加载试件相似,重复加载试件对应的参数ψ主要在0.3和0.6之间波动,基本不受裂缝宽度影响,可取平均值0.41。

图16 参数kf和ψ随裂缝宽度的变化规律

Fig.16 The influence of surface crack width on parameters kf and ψ

3.4 模型验证

对于给定的表面裂缝宽度,若要通过式(13)和式(14)获得粘结应力-滑移本构关系曲线,尚需计算试件的粘结强度。根据本文作者先前研究[32],锈胀开裂试件粘结强度可按下式计算:

式中:τu(0)为非锈蚀试件粘结强度;τu(wave, wstave)是锈裂试件粘结强度;wave是纵向裂缝表面宽度平均值;wstave是横向裂缝表面宽度平均值,其计算方法是将所有横向裂缝宽度平均值相加并根据箍筋数量计算其平均值;ρst是箍筋指数,ρst=Ast/csst,Ast是穿过劈裂面的箍筋截面积;sst是箍筋间距;Dst是横向开裂造成的粘结强度的折减系数:

式中:cst是箍筋保护层厚度;dst是箍筋直径;θ是坑蚀系数[33],在本文计算中取2。本文模型预测曲线与实测曲线对比见图17。可以看到,预测曲线与实测曲线较为吻合。

图17 本构模型预测曲线与部分实测曲线对比

Fig.17 Comparison of the model prediction and the measured bond stress-slip curves

4 粘结疲劳寿命

从上文可知,重复加载对粘结强度和峰值滑移没有显著影响,其最主要的特征是导致钢筋和混凝土之间残余滑移不断累积。当残余滑移达到峰值滑移时,在不施加峰值荷载的条件下可发生拔出形式的粘结破坏,因此可将sn = su作为粘结疲劳破坏的准则[28]。当sn等于su时,发生粘结疲劳破坏,重复加载次数nf可由式(11)得到:

将式(7)和式(10)中参数代入式(19),可求得不同应力水平条件下疲劳破坏加载次数随裂缝宽度的变化规律,如图18所示。需要指出,由式(19)计算得到的疲劳破坏次数对参数α1取值较敏感。在本文中,α1=0.24,而文献[19]中取α1=0.32,不同α1取值所对应的粘结疲劳破坏次数一并绘于图18。可以看到,保护层锈胀开裂以及增大应力水平可导致粘结疲劳寿命显著下降。

图18 粘结疲劳寿命随裂缝宽度的变化规律

Fig.18 Variation of the number of loading cycles to bond failure with the surface crack width

5 结论

(1) 对于非锈蚀试件以及锈胀开裂试件,重复加载对粘结强度及峰值滑移没有显著影响。

(2) 当纵向锈胀裂缝宽度较小时,粘结强度与非锈蚀试件相比变化不大;当裂缝宽度较大时(大于0.1 mm),粘结强度随裂缝宽度逐渐减小。

(3) 保护层锈胀开裂后,峰值滑移su以及残余滑移sn和srn迅速减小,随着裂缝宽度的进一步增大,su趋于稳定,sn和srn呈现出增大趋势。

(4) 重复加载后,粘结应力-滑移曲线形态特征与单调加载试件相似。本文建立了以表面裂缝宽度为变量的非锈蚀及锈蚀钢筋混凝土单调及重复荷载作用下的粘结应力-滑移本构模型。

(5) 保护层锈胀开裂可导致粘结疲劳寿命下降。本文以表面裂缝宽度为变量,推导得到了非锈蚀及锈胀开裂试件粘结疲劳寿命预测公式。

[1]Lin H W, Zhao Y X.Effects of confinements on the bond strength between concrete and corroded steel bars [J].Construction and Building Materials, 2016, 118(1):127―138.

[2]马亚飞,王磊,张建仁.锈胀钢筋混凝土拱肋承载力试验与模拟[J].工程力学, 2017, 34(3): 155―161.Ma Yafei, Wang Lei, Zhang Jianren.Experimental and numerical studies on reinforced concrete arch ribs with corrosion-induced cracks [J].Engineering Mechanics,2017, 34(3): 155―161.(in Chinese)

[3]成虎, 李宏男, 王东升, 等.考虑锈蚀黏结退化的钢筋混凝土桥墩抗震性能分析[J].工程力学, 2017, 34(12):48―58.Cheng Hu, Li Hongnan, Wang Dongsheng, et al.Seismic performance analysis of reinforced concrete bridge column considering bond deterioration caused by chloride ion induced corrosion [J].Engineering Mechanics, 2017, 34(12): 48―58.(in Chinese)

[4]Triantafyllou G G, Rousakis T C, Karabinis A I.Effect of patch repair and strengthening with EBR and NSM CFRP laminates for RC beams with low, medium and heavy corrosion [J].Composites Part B: Engineering, 2018,133(1): 101―111.

[5]袁迎曙, 余索, 贾福萍.锈蚀钢筋混凝土的粘结性能退化的试验研究[J].工业建筑, 1999, 29(11): 47-50.Yuan Yingshu.Yu Suo, Jia Fuping, et al.Deterioration of bond behavior of corroded reinforced concrete [J].Industrial Construction, 1999, 47―50.(in Chinese)

[6]赵羽习, 金伟良.锈蚀钢筋与混凝土粘结性能的试验研究[J].浙江大学学报(工学版), 2002, 36(4): 352―356.Zhao Yuxi, Jin Weiliang.Test study on bond behavior of corroded steel bars and concrete [J].Journal of Zhejiang University (Engineering Science), 2002, 36(4): 352―356.(in Chinese)

[7]Almusallam A A, Al-gahtani A S, Aziz A R, et al.Effect of reinforcement corrosion on bond strength [J].Construction and Building Materials, 1996, 10(2): 123―129.

[8]Al-sulaimani G J, Kaleemullah M, Basunbul I A.Influence of corrosion and cracking on bond behaviour and strength of reinforced concrete members [J].ACI Structural Journal, 1990, 87(2): 220―231.

[9]王小惠.锈蚀钢筋混凝土梁的承载力[D].上海: 上海交通大学, 2004.Wang Xiaohui.Loading capacity of corroded reinforced concrete beams [D].Shanghai: Shanghai Jiaotong University, 2004.(in Chinese)

[10]卫军, 徐港, 王青.锈蚀钢筋与混凝土粘结应力模型研究[J].建筑结构学报, 2008, 29(12): 112―116.Weijun, Xu Gang, Wang Qing.Bond strength modeling for corroded reinforcing bar in concrete [J].Journal of Building Structures, 2008, 29(12): 112―116.(in Chinese)

[11]Lundgren K.Modelling the effect of corrosion on bond in reinforced concrete [J].Magazine of Concrete Research,2002, 54(3): 165―173.

[12]Ožbolt J, Oršanić F, Balabanić G.Modeling pull-out resistance of corroded reinforcement in concrete:Coupled three-dimensional finite element model [J].Cement and Concrete Composites, 2014, 46(1): 41―55.

[13]Verna J R, Stelson T E.Failure of small reinforced concrete beams under repeated loads [J].ACI Structural Journal, 1962, 59(11):1489―504.

[14]Edwards A D, Yannopoulos P J.Local bond-stress-slip relationships under repeated loading [J].Magazine of Concrete Research, 1978, 30(103): 62―72.

[15]Rehm G, Eligehausen R.Bond of ribbed bars under high cycle repeated loads [J].ACI Journal, 1979, 76(2): 297―309.

[16]Koch R, Balazs G.Influence of preloading on bond strength and related slip [C].Proceedings of the Bond in Concrete-from Research to Practice, October, Riga,Latvia, 1992: 7―11.

[17]Lindorf A, Lemnitzer L, Curbach M.Experimental investigations on bond behaviour of reinforced concrete under transverse tension and repeated loading [J].Engineering Structures, 2009, 31(7): 1469―1476.

[18]Lindorf A, Curbach M.S-N curves for fatigue of bond in reinforced concrete structures under transverse tension[J].Engineering Structures, 2010, 32(10): 3068―3074.

[19]Oh B H, Kim S H.Realistic models for local bond stress-slip of reinforced concrete under repeated loading[J].Journal of Structural Engineering, 2007, 133(2):216―224.

[20]Al-Hammoud R, Soudki K, Topper T H.Bond analysis of corroded reinforced concrete beams under monotonic and fatigue loads [J].Cement and Concrete Composites,2010, 32(3): 194―203.

[21]Rteil A, Soudki K, Topper T.Mechanics of bond under repeated loading [J].Construction and Building Materials, 2011, 25(6): 2822―2827.

[22]Soudki K A, Rteil A A, Al-Hammoud R, et al.Fatigue strength of fibre-reinforced-polymer-repaired beams subjected to mild corrosion [J].Canadian Journal of Civil Engineering, 2007, 34(3): 414―421.

[23]Lin H, Zhao Y, Ožbolt J, et al.The bond behavior between concrete and corroded steel bars under repeated loading [J].Engineering Structures, 2017, 140: 390―405.

[24]Lin H W, Zhao Y X.Cover cracking and bond deterioration induced by the corrosion of longitudinal steel bars and stirrups [R].Hangzhou: Zhejiang University, 2017.

[25]林红威, 赵羽习.钢筋混凝土梁锈胀开裂宽度预测模型[J].建筑结构学报, 2014, 35(增刊2): 248―253.Lin H W, Zhao Y X.Predictive model of cracking propagation of reinforced concrete beam [J].Journal of Building Structures, 2014, 35(Suppl 2): 248―253.(in Chinese)

[26]Alonso C, Andrade C, Rodriguez J, et al.Factors controlling cracking of concrete affected by reinforcement corrosion [J].Materials and Structures, 1998, 31(7):435―441.

[27]Tang D, Molyneaux T K, Law D W, et al.Influence of surface crack width on bond strength of reinforced concrete [J].ACI Materials Journal, 2011, 108(1): 29―37.

[28]Balazs G L.Fatigue of bond [J].Materials Journal, 1992,88(6): 620―630.

[29]Zanuy C, Albajar L, Fuente P D L.On the cracking behaviour of the reinforced concrete tension chord under repeated loading [J].Materials and Structures, 2010, 43(5): 611―632.

[30]Lin H, Zhao Y, Ožbolt J, et al.Analytical model for the bond stress-slip relationship of deformed steel bars[J].Construction and Building Materials, 2019, 198(1):570―586.

[31]Model code 2010 [S].Lausanne, Switzerland: The International Federation for Structural Concrete (fib), 2010.

[32]Lin H W, Zhao Y X.Bond strength evaluation of corroded steel bars via the surface crack width induced by reinforcement corrosion [R].Hangzhou: Zhejiang University, 2017.

[33]Rodriguez J, Ortega L M, Casal J, et al.Corrosion of reinforcement and service life of concrete structures [C]//Proceedings of the 7th International Conference on Durability of Building Materials and Components.Stockholm, Sweden: E & FN Spon, 1996: 117―126.