车内噪声是衡量车辆动态舒适性、特别是振动噪声NVH(Noise Vibration Harshness)舒适性的重要指标,直接影响着乘员感受与健康。悬置与支架是动力总成悬置系统的重要组成部分,首要作用是保证动力总成与车身的可靠连接,其次是通过悬置系统动态特性调校和悬置支架一阶模态频率的匹配有效改善通过悬置传递的振动及结构噪声[1-3]。

研究悬置系统对车内振动噪声的影响,多数学者从车辆特定的NVH问题出发,通过优化悬置刚度及其支架结构,改善车辆舒适性。在悬置系统设计初期,悬置支架的设计与优化原则[4]是其正向开发的重要依据。对于悬置支架引起的定速或加速车内噪声问题,通常采用多目标拓扑优化[5-10]和在支架上加装动力吸振装置等[11]方式提升车辆的动态舒适性;对于悬置本身引起的车内噪声问题,通常基于传递路径分析[12-13]、悬置灵敏度分析[14-15]和能量流动分析[16]优化悬置刚度,结合车身板件噪声贡献量分析进行结构形貌优化[17],改善频段噪声过高的问题。

以某乘用车在3rd WOT(Wide Open Throttle)加速工况下25 Hz~800 Hz频段噪声为试验研究对象。该乘用车经过完善的声学包装,已将空气噪声控制到最低程度。在此基础上,设计并试制高频、中频、低频三套不同一阶模态频率的悬置支架方案,以及放液状态低刚度右悬置和旨在提高主动端支架模态的倒置液压悬置方案,系统研究由悬置及其支架诱发的车内噪声在不同频段的分布特点,探讨解决悬置系统结构噪声问题的方向和完善悬置支架特别是其一阶模态的设计原则。

1 悬置支架设计分析与验证

1.1 高中低频悬置支架方案

该乘用车搭载前横置1.5 L直列四缸汽油发动机,采用轻型动力总成常用的钟摆式三点悬置系统,如图1所示,左为衬套型橡胶悬置,右为被动式液压悬置,后为抗扭拉杆悬置。

该悬置系统被动端支架一阶模态频率较高(>500 Hz),本研究主要关注主动端支架(以下简称支架)。通过改变肋板、加强筋和连接螺栓排列方式等途径调整结构的模态频率[18],得到高、中、低三套一阶模态频率不同的悬置支架方案:低频方案(250 Hz ~400 Hz),中频方案(400 Hz~700 Hz)和高频方案(>700 Hz),结构如图2所示。

图1 悬置系统布置方式

Fig.1 Layout of powertrain mounting system

图2 高、中、低频方案悬置支架结构

Fig.2 Structure of bracket schemes with high, medium and low modal frequency

低频方案,支架材料均为Q235。左支架无肋板与加强筋;后支架采用小三角肋板,无螺栓套筒;右支架为薄壁结构,无加强筋。

中频方案,左、后支架材料为Q235,右支架材料为QT450。左支架设计肋板与加强筋;后支架增加螺栓套筒,并增大肋板;右支架为上下两部分。

高频方案,左、后支架材料为Q235,右支架的材料为铝合金。左支架底板的厚度约12 mm;后支架和中频方案保持一致;右支架采用一体设计,增加连接点处结构的厚度并设置加强筋。

1.2 支架模态分析与试验验证

支架模态分析的约束条件为:支架与动力总成接连端设为固定约束,与悬置连接端设为自由;考虑悬置质量对一阶模态频率的影响。

通过悬置质量与支架一阶模态质量间的经验公式计算支架装车状态的一阶模态频率[16]。

式中:f1为不考虑悬置质量的支架一阶模态频率;m1为支架一阶模态质量;Δm为30%~50%的悬置质量[16];f1′为考虑悬置质量的支架一阶模态频率。

支架的材料参数如表1。实测悬置质量后,考虑50%的悬置质量的影响,分析装车状态下的支架一阶模态频率。在试制三套方案的悬置支架后,进行支架装车状态下的锤击法模态试验,验证模态频率分析结果,如表2所示。

表1 悬置支架材料及参数

Table 1 Materials and parameters of mount brackets

材料 Q235 QT450 铝合金弹性模量/MPa 210000 173000 71000泊松比 0.3 0.3 0.3密度/(kg·m-3)7850 7000 2700

表2 悬置支架一阶模态频率

Table 2 First order modal frequency of mount brackets

模态参数 左支架 后支架 右支架50%悬置质量Δm/kg 0.213 0.410 0.345低频方案模态质量m1/kg 0.578 0.795 0.232仿真f1′/Hz 269 521 296试验f1′/Hz 245 494 312中频方案模态质量m1/kg 0.604 0.719 0.803仿真f1′/Hz 523 1073 455试验f1′/Hz 519 1085 433高频方案模态质量m1/kg 0.522 0.719 0.310仿真f1′/Hz 1070 1073 652试验f1′/Hz 1087 1085 672

2 支架方案加速噪声分析

2.1 噪声测试及其频段划分

整车加速噪声道路试验在襄阳汽车试验场完成。试验工况为空调关闭状态下3 rd WOT,选择升速触发方式,转速测量范围1000 r/min~5800 r/min,车内噪声测点为后排中间。为检验并确保试验数据的一致性与重复性,各状态下的整车噪声试验重复三次。实际道路车内噪声测试结果包含路噪与风噪分量,为保证两者对各方案试验结果影响一致性,每次试验选择同一路段且转速测量范围保持一致。

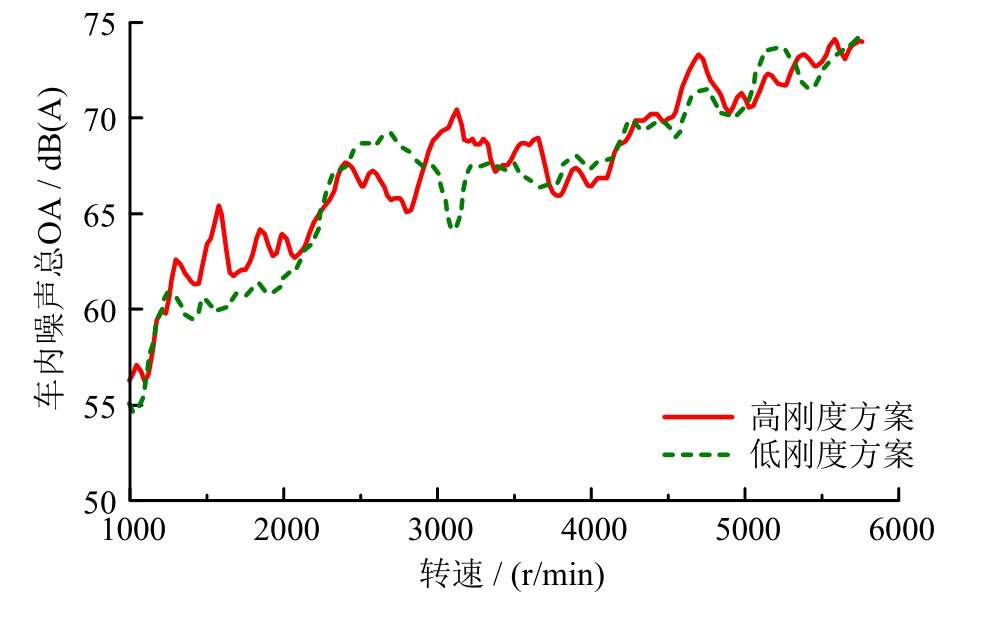

试验数据一致性良好的前提下,分析得到各支架方案噪声随转速变化的OA(Overall Level)曲线,如图3所示。三种方案车内噪声整体水平无明显改善。

图3 高、中、低频支架方案的车内噪声总OA

Fig.3 The OA level of interior noise for the bracket schemes with high, medium, and low modal frequency

为进一步明确各支架方案对车内噪声的影响规律,按照1/3倍频程中心频率将车内噪声划分为三个频段,分别为低频噪声(20 Hz~200 Hz)、中频噪声(250 Hz~800 Hz)和高频噪声(1000 Hz~4000 Hz)。

以高频支架方案为例,对比噪声总OA和频段OA,如图4所示。

图4 高频支架方案的车内噪声总OA与频段OA

Fig.4 The OA level of interior noise and band noise for the bracket schemes with high modal frequency

由图可知,全转速范围内的1000 Hz~4000 Hz高频噪声OA较总OA低15 dB(A)左右,对车内噪声总OA的贡献可忽略(高频噪声优化可有效提升车内噪声品质[19]的内容将在之后的研究中涉及);噪声的主要分量为25 Hz~200 Hz的低频噪声;250 Hz~800 Hz的中频噪声在低转速时贡献较小,随转速升高,贡献逐渐加大。因此,改善25 Hz~800 Hz中低频段噪声可有效降低车内噪声总OA水平。

上述频段噪声分布规律也体现在中频和低频支架方案的测试结果中。因此,以下分析将只关注20 Hz~200 Hz低频段与250 Hz~800 Hz中频段噪声。

2.2 支架方案中低频噪声分析

比较三套支架方案的中、低频噪声分量变化,如图5所示。由图5(a)可知,全转速范围内,高中低频支架方案的25 Hz~200 Hz低频噪声分量随转速变化趋势相近,无明显改善;但图5(b)表明,高频支架方案的250 Hz~800 Hz中频噪声分量整体小于中低频方案,能够有效降低峰值噪声。

选取图5(b)高频支架方案的中频噪声谷值转速,分析各转速下的1/3倍频程频段噪声,进一步明确悬置支架一阶模态对频段噪声的影响规律。

如图6中阴影部分所示,由于支架共振效应,中低频支架方案一阶模态频率所处频段噪声贡献量明显增加,315 Hz~530 Hz频段噪声贡献量明显大于高频支架方案;高频方案将支架一阶模态频率移至700 Hz以上,远大于四缸机激励能量的分布频段,能够有效降低中低频支架模态频率附近因共振诱发的噪声分量。

图5 三种支架方案的频段噪声OA

Fig.5 The OA level of band noise for three bracket schemes

图6 三种支架方案在各转速下的1/3倍频程噪声OA

Fig.6 The OA level of 1/3 octave noise for three bracket schemes at different engine speeds

3 悬置方案中低频噪声分析

右悬置为惯性通道-解耦膜式液压悬置,存在较严重的动态硬化[20-21]。相对于放液状态的橡胶主簧悬置,液压悬置的径向动刚度与其一致,垂向动刚度在20 Hz~200 Hz频段是放液状态的2倍以上,该悬置充、放液状态垂向动刚度对比如图7所示。

悬置支架采用中频方案,分别进行右悬置充、放液状态下的3 rd WOT加速噪声测试,试验条件和测量点与支架方案噪声测试一致;对比右液压悬置充、放液状态的加速噪声,研究悬置高、低动刚度对车内噪声的影响规律。加速噪声试验结果如图8所示,放液状态的低刚度方案在1000 r/min~3500 r/min的常用转速范围内,多处噪声峰值得到改善;3500 r/min~5800 r/min内噪声变化较小。

对比不同右悬置方案的低频段噪声与中频段噪声变化:如图9(a)所示,悬置刚度变化对低转速的25 Hz~200 Hz低频段噪声影响较大,放液状态能有效降低常用转速范围内的噪声峰值;如图9(b)所示,在全转速范围内,悬置刚度变化对250 Hz~800 Hz中频段噪声影响较小。

图7 右液压悬置充、放液状态动刚度曲线

Fig.7 Dynamic stiffness of right hydraulic mount and the one without fluid

图8 右悬置方案车内噪声总OA

Fig.8 The OA level of interior noise for right mount schemes

由于车内噪声的主要分量为25 Hz~200 Hz的低频噪声,根据声压级叠加原理,悬置刚度变化导致低频噪声的改善能够有效降低总噪声水平。

图9 右悬置方案频段噪声和1/3倍频程噪声OA

Fig.9 The OA level of band noise and 1/3 octave noise for right mount schemes

对比不同转速下的1/3倍频程噪声,可进一步验证以上结论,如图9(c)、图9(d)中阴影部分所示噪声改善频段均为25 Hz~200 Hz的低频噪声。

4 支架与悬置方案的综合验证

在上述研究的基础上,采用高频支架和旨在进一步提升悬置支架模态频率的倒置液压悬置组合方案对前文所得频段噪声结论进行综合验证。高、中、低频支架方案仅通过改变支架结构与材料的方式调整右悬置支架一阶模态频率,而倒置液压悬置通过缩短连接发动机和悬置的支架进一步提升支架一阶模态频率。通过锤击法模态试验得到组合方案右悬置支架装车状态下的一阶模态频率为950 Hz。

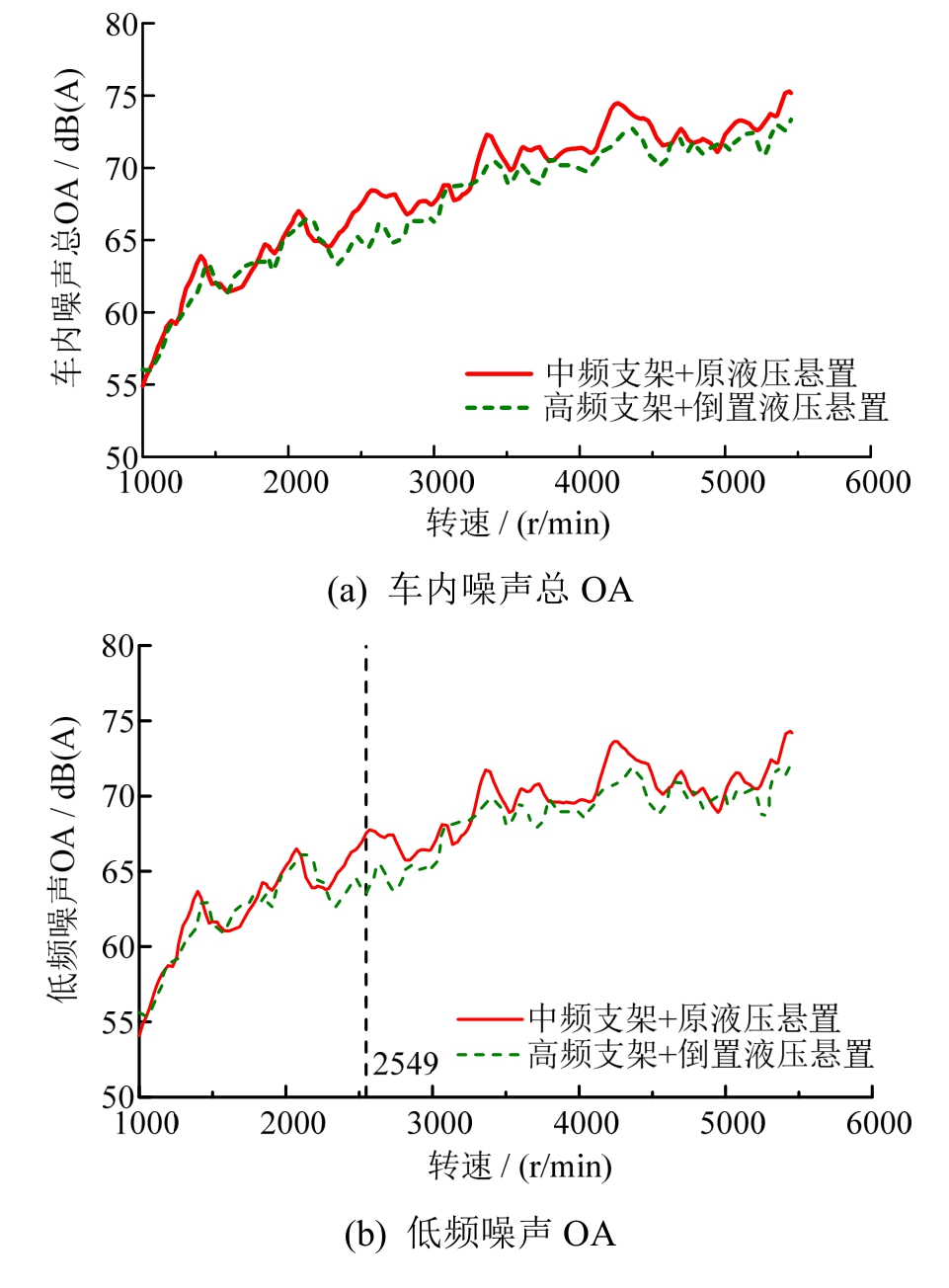

进行相同条件下的3 rd WOT加速噪声测试,衡量该组合方案对中频支架和原液压悬置组合方案的车内噪声改善程度,试验结果如图10所示。如图10(a)所示,在全转速范围内,高频支架和倒置液压悬置验证方案的总噪声水平得到改善,在大于2000 r/min的效果尤为明显,最大改善量约为4 dB(A)@2549 r/min;低、中频段噪声对比分别如图10(b)和图10(c)所示,部分低频噪声峰值明显降低,中频噪声分量在全转速范围内得到明显改善;2549 r/min转速对应的1/3倍频程噪声对比如图10(d)所示,低频噪声和中频支架共振诱发的315 Hz~500 Hz的噪声贡献量明显降低。

图10 支架与悬置组合方案的车内噪声、频段噪声和1/3倍频程噪声OA

Fig.10 The OA level of interior noise, band noise and 1/3 octave noise for the combination scheme of bracket and mount

在支架模态频率的提升和倒置液压悬置的共同作用下,有效改善了中低频噪声分量,降低了车内噪声,验证了悬置系统对频段噪声的影响规律。

5 结论

(1)全转速范围内,1000 Hz~4000 Hz的高频噪声对车内噪声总OA的贡献较小;车内噪声的主要分量为25 Hz~200 Hz的低频噪声;250 Hz~800 Hz的中频噪声贡献在低转速时贡献较小,随转速升高,贡献逐渐加大。

(2)支架一阶模态频率高低对250 Hz~800 Hz中频噪声影响较大;中低频支架的噪声恶化频段与其模态频率相符,将支架一阶模态频率移至700 Hz或以上,能有效降低中频段噪声分量。

(3)悬置动刚度主要影响低频噪声;由于车内噪声的主要分量为低频噪声,通过悬置动刚度的调校可有效改善车内噪声总OA水平。

[1]Qin Wu, Shangguan Wenbin, Luo Guohai, et al.A method for estimating mount isolations of powertrain mounting systems [J].Journal of Sound and Vibration,2018, 426: 278-295.

[2]陈树勋, 李志强, 韦齐峰.汽车发动机悬置系统的严格解耦与优化设计研究[J].工程力学, 2013, 30(9):177-183, 193.Chen Shuxun, Li Zhiqing, Wei Qifeng.Study on strictly decoupling and optimization design of automotive powertrain mounting system [J].Engineering Mechanics,2013, 30(9): 177-183, 193.(in Chinese)

[3]范让林, 吕振华.刚体-弹性支承系统振动解耦评价方法分析[J].工程力学, 2006, 23(7): 13-18.Fan Ranglin, Lü Zhenhua.Evaluation approaches of vibration-mode uncoupling for multi-DOF rigid-body with elastic mounting system [J].Engineering Mechanics, 2006, 23(7): 13-18.(in Chinese)

[4]庞剑.汽车车身噪声与振动控制[M].北京: 机械工业出版社, 2015.Pang Jian.Vehicle body noise and vibration control[M].Beijing: China Machine Press, 2015.(in Chinese)

[5]史文库, 祖庆华, 陈志勇, 等.汽车空调压缩机怠速噪声诊断及拓扑优化[J].吉林大学学报(工学版), 2016,46(3): 725-731.Shi Wenku, Zu Qinghua, Chen Zhiyong, et al.Noise diagnosis of in idle automotive air conditioning compressor and topology optimization [J].Jilin University Journal(Liberal Arts ed.), 2016, 46(3): 725-731.(in Chinese)

[6]曾金玲, 雷雨成, 李康.发动机排气制动阀支架的频率优化设计[J].机械工程学报, 2007, 43(8): 235-238.Zeng Jinling, Lei Yucheng, LI Kang.The frequency optimization design of the engine exhaust brake valve[J].Journal of Mechanical Engineering, 2007, 43(8): 235-238.(in Chinese)

[7]Alzahabi B, Simon S C, Natarajan L K.Optimization of transmission mount bracket [C]// SAE 2003 Noise &Vibration Conference and Exhibition.New York, USA:Society of Automotive Engineers International, 2003.

[8]黄庆, 杜登惠, 黄小飞.动力总成悬置支架的多工况拓扑优化[J].汽车技术, 2008, 39(10): 27-30.Huang Qing, Du Denghui, Huang Xiaofei.Topology optimization of powertrain mount bracket with multi load conditions [J].Automotive Technology, 2008, 39(10): 27-30.(in Chinese)

[9]周大为, 陈飙松, 李云鹏, 等.基于广义模态截断扩增方法的结构频响拓扑变量灵敏度分析[J].工程力学,2018, 35(11): 1-7, 16.Zhou Dawei, Chen Biaosong, Li Yunpeng, et al.Sensitivity analysis of structural topology design variables under harmonic excitations based on generalized modal truncation augmentation method [J].Engineering Mechanics, 2018,35(11): 1-7, 16.(in Chinese)

[10]白伟, 李取浩, 陈文炯, 等.基于映射的拓扑优化最大尺寸控制方法[J].工程力学, 2017, 34(9): 18-26.Bai Wei, Li Quhao, Chen Wenjiong, et al.A novel projection based method for imposing maximum length scale in topology optimization [J].Engineering Mechanics, 2017, 34(9): 18-26.(in Chinese)

[11]谯万成, 张铭成.轿车加速车内噪声的降低[J].汽车技术, 2012, 43(9): 22-25.Qiao Wancheng, Zhang Mingcheng.Reduction of interior noise of passenger car [J].Automotive Technology, 2012, 43(9): 22-25.(in Chinese)

[12]Muller M, Siebler T W.Methods for the reduction of noise and vibration in vehicles using an appropriate engine mount system [C]// 3rd Mobility Technology Conference & Exhibit.New York, USA: Society of Automotive Engineers International, 1994.

[13]Kim S J, Lee S K.Prediction of interior noise by excitation force of the powertrain based on hybrid transfer path analysis [J].International Journal of Automotive Technology, 2008, 9(5): 577-583.

[14]Lin R M, Lim M K.Derivation of structural design sensitivities from vibration test data [J].Journal of Sound& Vibration, 1997, 201(5): 613-631.

[15]Lee D H, Hwang W S, Kim C M.Design sensitivity analysis and optimization of an engine mount system using an FRF-based substructuring method [J].Journal of Sound & Vibration, 2002, 255(2): 383-397.

[16]Diemer P, Hueser M G, Govindswamy K, et al.Aspects of powerplant integration with emphasis on mount and bracket optimization [C]// SAE 2003 Noise & Vibration Conference and Exhibition.New York USA: SAE International, 2003.

[17]Park H C, Yoon S H.Contribution analysis of vehicle interior noise using air-borne noise transfer function [C]//SAE 2007 Noise and Vibration Conference and Exhibition.New York, USA: Society of Automotive Engineers International, 2007.

[18]Talay E, Altinisik A.The effect of door structural stiffness and flexural components to the interior wind noise at elevated vehicle speeds [J].Applied Acoustics,2019, 148: 86-96.

[19]Singh S, Mohanty A R.HVAC noise control using natural materials to improve vehicle interior sound quality [J].Applied Acoustics, 2018, 140: 100-109.

[20]范让林, 吕振华.三代液阻悬置非线性动特性的试验研究及其参数识别方法[J].机械工程学报, 2006,42(5): 174-181.Fan Ranglin, Lu Zhenhua.Experimental study of the nonlinear dynamic characteristics for three types of hydraulic engine mounts and the parameters identification method [J].Chinese Journal of Mechanical Engineering, 2006, 42(5): 174-181.(in Chinese)

[21]范让林, 吕振华, 刘立, 等.液阻悬置节流盘的作用机理[J].工程力学, 2009, 26(3): 229-234.Fan Ranglin, Lü Zhenhua, Liu Li, et al.The working principle of the disturbing plate in hydraulic engine mount[J].Engineering Mechanics, 2009, 26(3): 229-234.(in Chinese)