不锈钢T形件螺栓连接承载性能试验研究

袁焕鑫1,2,胡 松1,杜新喜1,2,程晓燕1,2

(1.武汉大学土木建筑工程学院,湖北,武汉 430072;2.武汉大学岩土与结构工程安全湖北省重点实验室,湖北,武汉 430072)

摘 要:通过开展14组不锈钢T形件螺栓连接试件的单调拉伸试验,得到了各试件的极限承载力、破坏模式和撬力发展规律,分析翼缘厚度、翼缘材料、螺栓直径和螺栓预拉力等因素对不锈钢T形件承载性能的影响。结果表明:螺栓预拉力对试件的极限承载力没有明显影响,但会提高试件的初始刚度;T形件的破坏模式取决于翼缘和螺栓的相对关系,与螺栓预拉力无明显关系;撬力值随着翼缘厚度和螺栓直径的减小而增大,但极限承载力对应的撬力值与螺栓预拉力无关。将试验结果与现行欧洲、美国和中国规范的计算结果进行比较,表明现行国内外规范的相关计算公式均较保守,其中美国规范由于翼缘采用极限抗拉强度,计算结果与试验值最为接近。

关键词:不锈钢;T形件;螺栓连接;撬力;单调拉伸试验

T形件螺栓连接是一种常见的螺栓连接形式,除了直接承受拉力的T形件螺栓连接节点外,弯矩作用下的梁柱端板连接受拉区也可以根据组件法简化为T形件螺栓连接[1]。

对于普通钢结构和铝合金T形件螺栓连接,国内外学者已开展了试验研究和数值模拟。刘智敏等[1]、郑杰等[2]和王萌等[3]分别对T形受拉螺栓连接的破坏模式与国内外规范的设计方法进行了分析比较。刘秀丽等[4]和暴伟等[5]对钢结构T形件螺栓连接进行了试验研究和数值模拟。Zhao等[6]、Piluso等[7]和Massimo等[8]对钢结构T形件螺栓连接进行了试验研究,得到其荷载-位移曲线,分析了钢结构T形件螺栓连接的承载性能和破坏模式。赵伟等[9]对3组无加劲肋和6组有加劲肋的T形件螺栓连接进行了试验研究,得到了不同形状和厚度的加劲肋对节点刚度和承载力的影响。吴兆旗等[10]对设置垫板的T形件螺栓连接的滞回性能进行了试验研究,表明设置垫板可以提高耗能能力。Guo等[11]和Liang等[12]对12个Q690高强钢T形件进行了试验研究,并结合理论和数值分析提出了基于欧洲规范3的T形件承载性力的建议计算公式。

不锈钢由于具有优良的耐腐蚀性和耐久性等优点,在建筑结构中的应用越来越广泛。国内学者已对不锈钢结构构件承载性能[13-16]以及焊缝和螺栓连接等[17-20]开展了相关研究,编制了我国首本《不锈钢结构技术规程》[21]。对于不锈钢T形件螺栓连接,不锈钢材料的非线性和应变硬化特性会直接影响T形件的承载性能,需要开展专门的研究,而从当前已公开发表的文献看,目前尚没有关于不锈钢T形件螺栓连接的试验研究数据。

本文对14组不锈钢T形件螺栓连接试件进行单调拉伸试验,得到翼缘厚度、翼缘材料、螺栓直径和螺栓预拉力等因素对试件极限承载力、刚度、破坏形态和撬力等的影响规律,并将试验结果与现行国内外规范中的设计方法进行了比较。

1 试验概况

1.1 试件设计

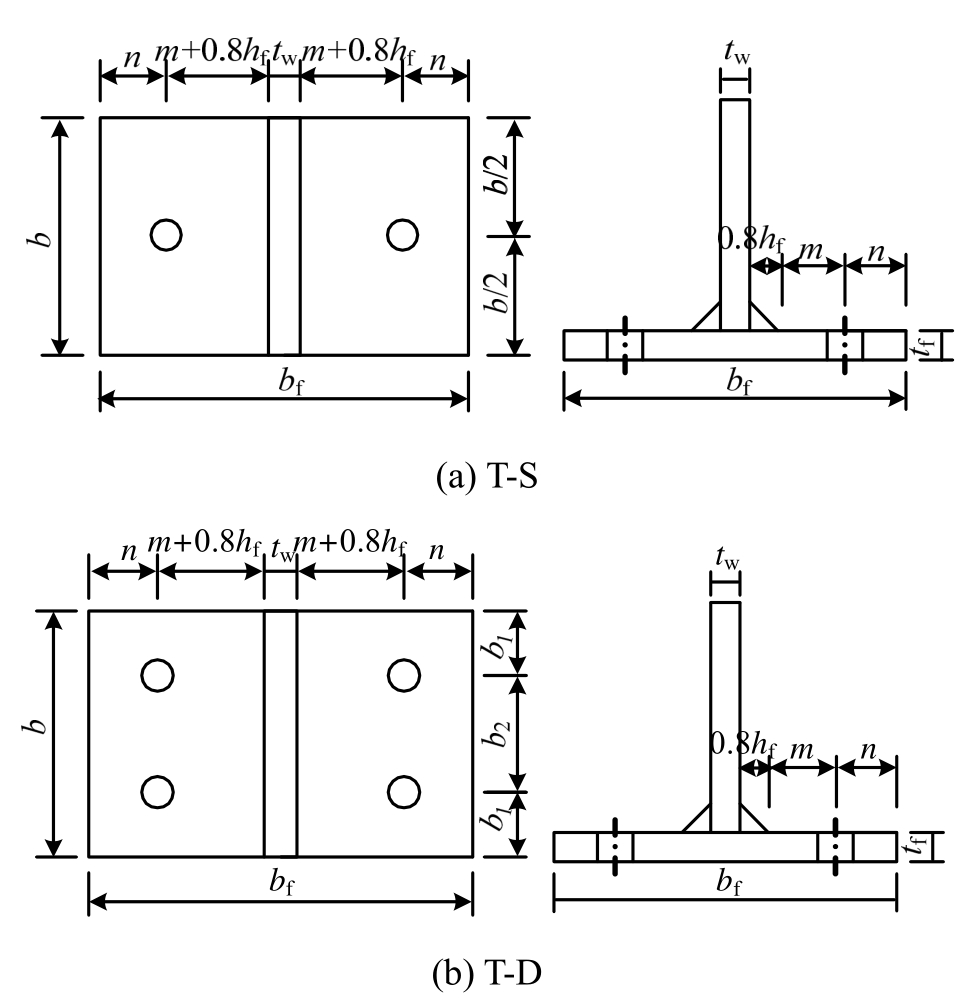

为了得到T形件螺栓连接典型的破坏模式,共设计加工了14组不锈钢T形件试件,变化参数包括不锈钢牌号(S30408和S22253)、翼缘板厚度(8 mm和12 mm)、螺栓等级(A4-70和A4-80)、螺栓直径(12 mm和16 mm)和螺栓排列方式。每排单个螺栓的试件类型为T-S,每排2个螺栓的试件类型为T-D,如图1所示。各试件实测几何尺寸列于表1中,其中db是螺栓直径,hf是翼缘和腹板的焊脚尺寸,其余尺寸符号的含义如图1所示。

除了S7和D7两个试件的螺栓采用的是普通扳手拧紧以外,对其余所有试件的螺栓均采用扭矩扳手施加预拉力,从而比较分析螺栓预拉力对T形件承载性能的影响,A4-70和A4-80两种不锈钢螺栓预拉力分别取为螺栓名义屈服荷载的60%和40%。在螺栓和底座板之间布置了压力环,实时监测螺栓预拉力的大小,待所施加预拉力值稳定后记录数值,各试件螺栓实测预拉力值列于表1。

表1 试件几何尺寸

Table 1 Geometric dimensions of T-stub specimens

注:除预拉力外其余尺寸单位均为mm。

类型 试件 翼缘材料 螺栓dbnmb1b2bbf tf= twhf 预拉力/kN S1 S30408 A4-80 12 35 65.2 — — 120 222 11.85 6 27.5 T-S S2 S22253 A4-80 16 50 50.2 — — 90 222 12.58 6 58.3 S3 S22253 A4-80 12 50 53.0 — — 120 222 7.72 5 21.3 S4 S22253 A4-80 16 50 53.0 — — 90 222 7.72 5 59.1 S5 S30408 A4-80 12 50 53.0 — — 120 222 7.85 5 30.6 S6 S22253 A4-80 16 50 53.0 — — 120 222 7.72 5 56.9 S7 S30408 A4-80 12 35 65.2 — — 120 222 11.85 6 1.3 D1 S30408 A4-70 16 50 50.2 40 70 150 222 11.85 6 44.3 T-D D2 S30408 A4-80 12 35 65.2 40 70 150 222 11.85 6 29.1 D3 S22253 A4-70 16 35 68.0 40 70 150 222 7.72 5 53.1 D4 S22253 A4-70 16 35 65.2 40 70 150 222 12.58 6 48.0 D5 S22253 A4-70 16 50 50.2 40 70 150 222 12.58 6 45.2 D6 S30408 A4-80 16 35 65.2 40 70 150 222 11.85 6 45.8 D7 S30408 A4-80 12 35 65.2 40 70 150 222 11.85 6 1.8

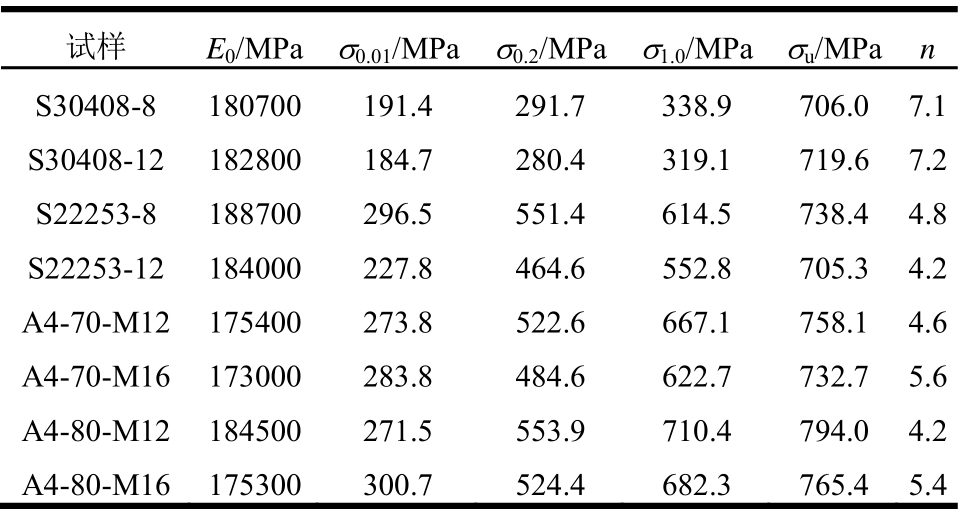

1.2 材料力学性能

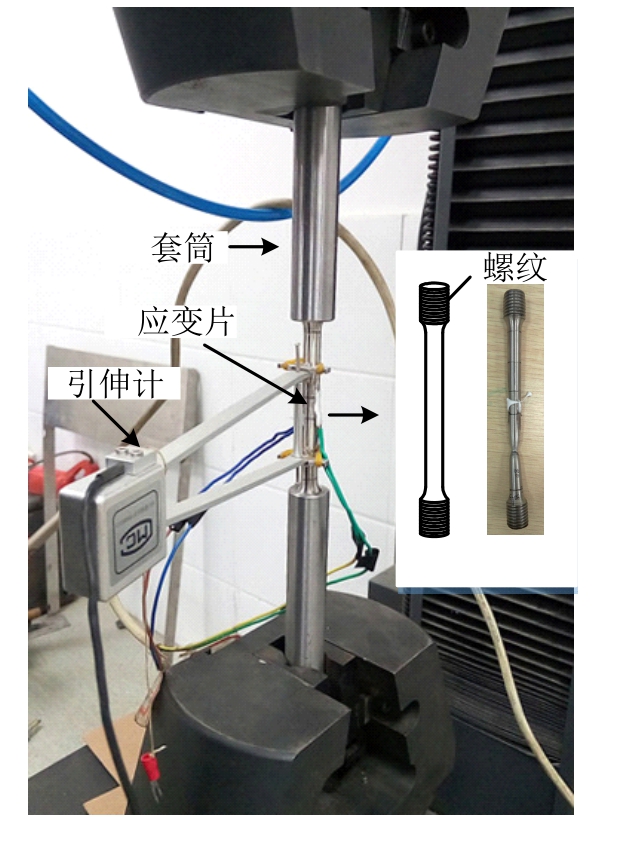

不锈钢板牌号包括奥氏体型S30408和双相型S22253,每种牌号有8 mm和12 mm两种板件厚度。不锈钢螺栓包括A4-70和A4-80,每种有12 mm和16 mm两种公称直径。每种规格的不锈钢板和螺栓均加工3个相同试样,因此共计24个材性试样。根据国家标准GB/T 228.1—2010[22]的规定加工材性试样,不锈钢板的试样为板材,而不锈钢螺栓的试样为棒材,且两端加工螺纹以便夹持,如图2所示。

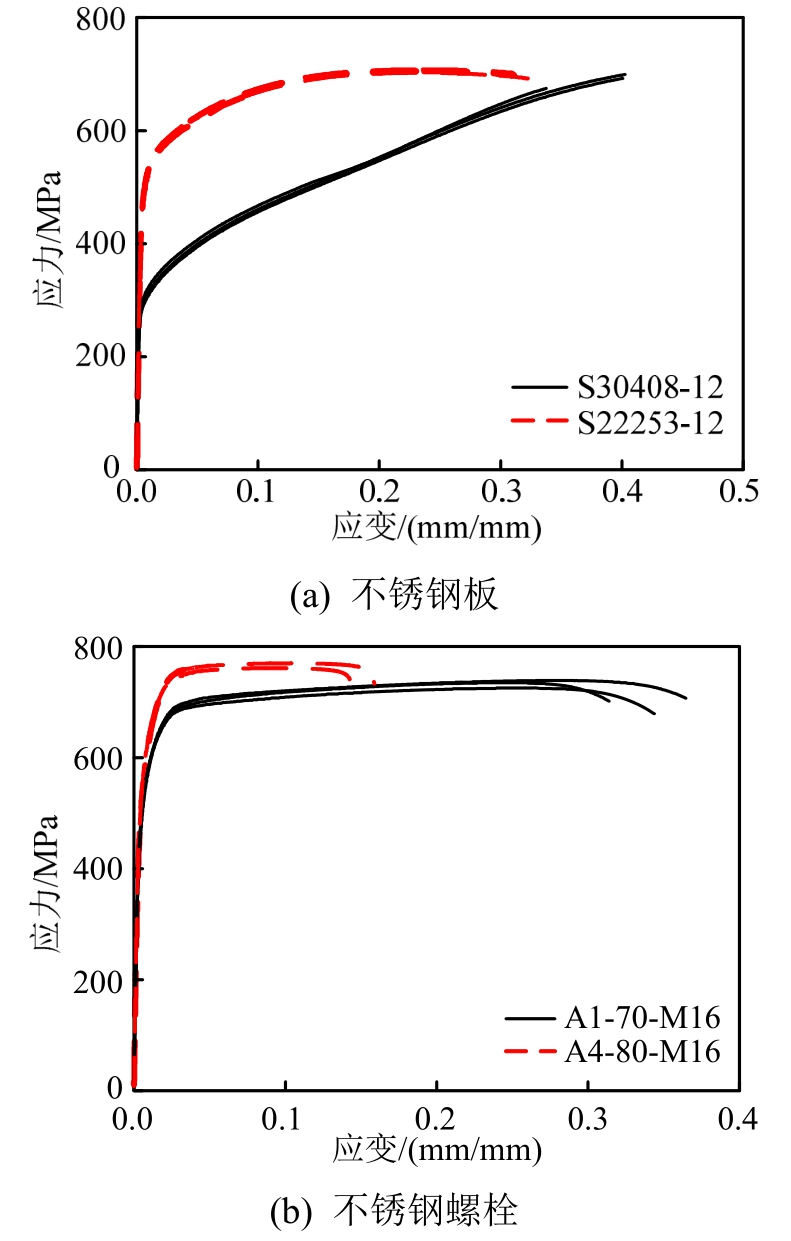

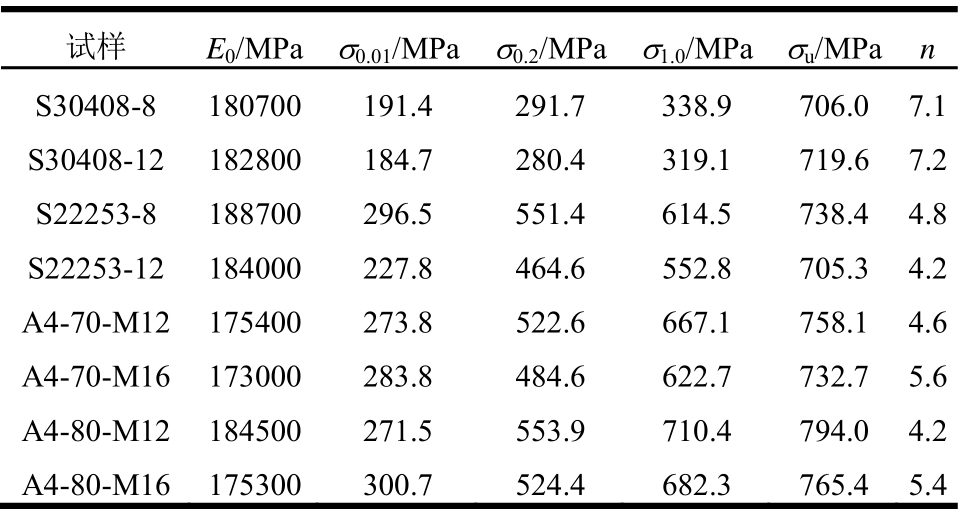

通过开展拉伸材性试验得到的不锈钢板和螺栓的实测应力-应变关系曲线如图3所示,试验结果记录于表2,其中E0为弹性模量,σ0.01、σ0.2和σ1.0分别为残余应变为0.01%、0.2%和1.0%时对应的应力,σu为极限抗拉强度,n为材料的应变硬化指数,一般取σ0.2为不锈钢的名义屈服强度。

表2 材性试验结果

Table 2 Material properties of stainless steel plates and bolts

试样E0/MPaσ0.01/MPaσ0.2/MPaσ1.0/MPaσu/MPan S30408-8 180700 191.4 291.7 338.9 706.0 7.1 S30408-12 182800 184.7 280.4 319.1 719.6 7.2 S22253-8 188700 296.5 551.4 614.5 738.4 4.8 S22253-12 184000 227.8 464.6 552.8 705.3 4.2 A4-70-M12 175400 273.8 522.6 667.1 758.1 4.6 A4-70-M16 173000 283.8 484.6 622.7 732.7 5.6 A4-80-M12 184500 271.5 553.9 710.4 794.0 4.2 A4-80-M16 175300 300.7 524.4 682.3 765.4 5.4

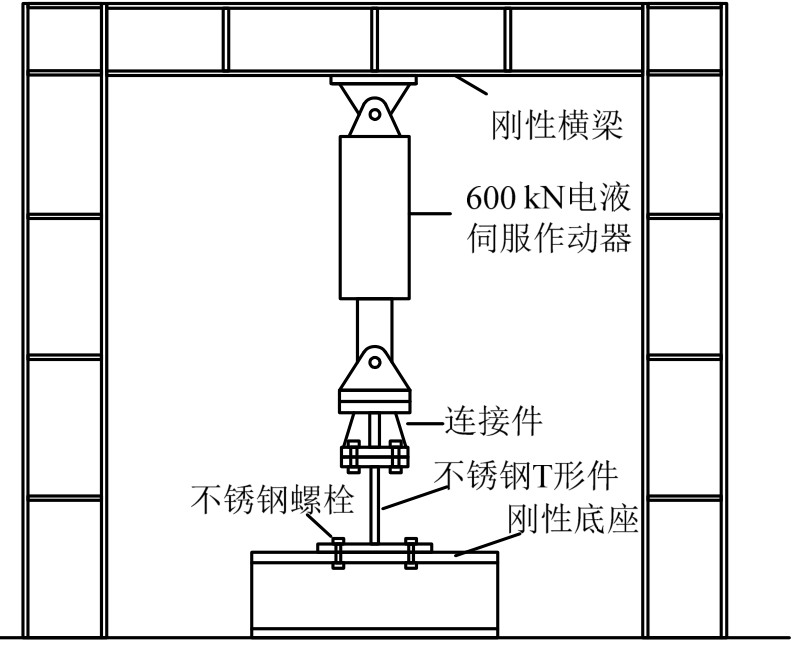

1.3 试验装置及加载制度

T形件螺栓连接试件的加载装置如图4所示,包括刚性横梁、600 kN电液伺服作动器、连接件和刚性底座等。T形件通过连接件固定在电液伺服作动器上,试件用4个高强度螺栓与连接件牢固相连,刚性底座通过锚杆固定在地面上。在正式加载前,先对试件进行预加载,检查装置连接和测试系统的可靠性。

正式加载时,通过600 kN电液伺服作动器对T形件施加拉力,加载全过程采用位移控制,在弹性阶段加载速度为0.5 mm/min,试件出现塑性区后加载速度改为1.0 mm/min,直至试件破坏。当加载过程中荷载-变形曲线出现明显下降段或者螺栓破坏时停止试验。

1.4 量测内容与测点布置

试件的应变及位移测点布置如图5所示,为了监测螺栓中线和翼缘腹板连接处在加载过程中的应变发展,在翼缘相应位置布置了应变片:SG1为螺栓中线处应变片,SG2为翼缘腹板连接处应变片,T-S类型试件在螺栓中线处布置了4个应变片,而T-D类型试件布置2个应变片。采用2个对称布置的数字位移计量测试件的竖向变形,在螺栓和底座板之间设置压力环以实时监测螺栓在加载过程中的内力变化。

2 试验结果

2.1 荷载-变形曲线

试验荷载由电液伺服作动器的力传感器测得,试件竖向变形取所布置2个位移计数值的平均值,根据试验得出的各试件荷载-变形曲线如图6所示,极限承载力Fu,exp及其对应的峰值变形δu,exp列于表3。

从试验结果可以看出,随着翼缘厚度的增加,试件对应的峰值变形减小;随着螺栓直径的增大,试件的极限承载力和峰值变形均变大。从荷载-变形曲线的斜率可以看到,增大翼缘厚度和螺栓直径均可提高试件的刚度。翼缘为奥氏体型S30408的试件与双相型S22253的试件相比,两者的极限承载力相差不大,但前者的刚度较低,两种试件荷载-变形曲线的差别与图3中两种翼缘材料的应力-应变曲线的差别类似。从试件S1和S7、D2和D7的对比可以看到,螺栓有无预拉力对试件的极限承载力影响不明显,但螺栓有预拉力会增大荷载-变形曲线直线段的斜率,因为螺栓预拉力导致连接板件间有预压力,提高了试件的初始刚度。

2.2 破坏模式

根据翼缘和螺栓强度的相对关系,T形件螺栓连接可能出现三种破坏模式(图7),分别为:翼缘板在螺栓中线和翼缘腹板连接处屈服,共形成4个塑性铰,螺栓没有破坏(模式1);翼缘板在翼缘腹板连接处出现2个塑性铰,同时螺栓破坏(模式2);螺栓破坏,翼缘板没有屈服(模式3)。

对14组试件的破坏模式进行分析,根据在翼缘板上布置的应变测点数据判断翼缘是否达到屈服,所有试件的破坏模式列于表3,部分试件的破坏形态如图8所示。从图8(a)可以看到,随着翼缘厚度的增大,由于翼缘板刚度的提高,相比翼缘厚度为8 mm的试件S4和D3,试件S2和D4均属于破坏模式3。同时,随着螺栓直径从12 mm增大到16 mm,螺栓强度提高,试件从破坏模式3变成模式2。由于双相型S22253不锈钢比S30408的名义屈服强度高,从图8(c)看到试件的破坏形态从模式2变成了模式3。此外,表3所统计的破坏模式和图8(d)表明,螺栓有无预拉力对试件的最终破坏模式没有影响。

表3 试件试验结果

Table 3 Experimental results of test specimens

对比参数 试件编号 翼缘厚度/mm 翼缘材料 螺栓直径/mm 螺栓预拉力Fu,Exp/kNδu,Exp/kN 破坏模式S2 12.58 S22253 16 有 198.4 21.5 3翼缘厚度S4 7.72 S22253 16 有 161.6 29.2 1 D3 7.72 S22253 16 有 260.9 33.6 2 D4 12.58 S22253 16 有 312.5 25.4 3 S3 7.72 S22253 12 有 108.9 19.7 3翼缘材料S5 7.85 S30408 12 有 104.3 26.0 2 D1 11.85 S30408 16 有 367.5 28.7 2 D5 12.58 S22253 16 有 382.5 26.0 3 S3 7.72 S22253 12 有 108.9 19.7 3螺栓直径S6 7.72 S22253 16 有 175.2 28.9 2 D2 11.85 S30408 12 有 179.1 22.5 3 D6 11.85 S30408 16 有 306.6 31.4 2 S1 11.85 S30408 12 有 106.8 23.9 3预拉力S7 11.85 S30408 12 无 108.9 25.0 3 D2 11.85 S30408 12 有 179.1 22.5 3 D7 11.85 S30408 12 无 181.6 25.3 3

2.3 撬力分析

T形件螺栓连接在拉力作用下,由于荷载和螺栓杆轴线并不重合,翼缘板的弯曲变形会导致其边缘处出现撬力。由布置在螺栓和底座间的压力环可以测得螺栓力,螺栓力减去外荷载即为撬力大小,典型试件撬力与外荷载的关系曲线如图9所示。

在相同外荷载作用下,撬力随着翼缘厚度的减小而增大,因为翼缘厚度越小,翼缘板的弯曲变形越显著,在翼缘边缘处形成的撬力就越大。螺栓直径较小的试件(D2)撬力产生较早,但螺栓直径较大的试件(D6)撬力峰值更高。螺栓有预拉力的试件(D2)在相同外荷载下撬力较大,但螺栓有无预拉力对试件的撬力峰值影响不明显。

3 现行国内外规范中的设计方法

欧洲不锈钢结构设计规范EN 1993-1-4[23]规定不锈钢T形件螺栓连接仍可采用EN 1993-1-8[24]中针对普通钢结构的相关公式进行计算。美国不锈钢结构规范SEI/ASCE 8-02[25]和中国不锈钢结构规范CECS 410[21]均未给出不锈钢T形件螺栓连接的承载力计算方法,因此也分别沿用美国规范AISC[26]和中国规范JGJ 82[27]针对普通钢结构的计算公式。

中国JGJ 82和美国AISC的计算方法类似,先计算不考虑撬力时的翼缘板最小厚度,如果翼缘实际厚度大于此值,则可以不考虑撬力作用,T形件设计承载力等于螺栓受拉承载力;如果翼缘实际厚度小于最小厚度,则需要考虑撬力的影响。中国规范JGJ 82中不考虑撬力时的翼缘最小厚度tec和考虑撬力时的翼缘厚度te分别可按式(1)和式(2)计算。

其中:e2是螺栓中心到腹板边缘的距离; 是单个螺栓的受拉承载力;Nt是外荷载;b是翼缘宽度;ψ是撬力影响系数;fy是翼缘材料的屈服强度。

是单个螺栓的受拉承载力;Nt是外荷载;b是翼缘宽度;ψ是撬力影响系数;fy是翼缘材料的屈服强度。

美国规范AISC中不考虑撬力时的翼缘最小厚度tmin和考虑撬力时的翼缘厚度te分别可按式(3)和式(4)计算。

其中:B是螺栓的受拉承载力;T是外荷载, 是翼缘的计算宽度;fu是翼缘材料的极限抗拉强度。

是翼缘的计算宽度;fu是翼缘材料的极限抗拉强度。

欧洲规范EN 1993-1-8对图7所示的T形件三种破坏模式提出了相应的承载力计算公式,见式(5)~式(7),其设计承载力等于其中的最小值。

模式1:

模式2:

模式3:

式中:Mf,1,Rd和Mf,2,Rd分别是对应破坏模式1和模式2的翼缘板塑性弯矩; 是螺栓垫片直径);Ft,Rd是螺栓设计抗拉承载力。

是螺栓垫片直径);Ft,Rd是螺栓设计抗拉承载力。

将采用现行规范中计算公式得到的计算结果与试验结果进行比较,均采用实测材料力学性能指标,试件尺寸也采用实测值,比较结果列于表4。现行国内外规范计算值与试验值的平均比值均小于1,中国JGJ 82的计算结果最为保守,其平均值仅为0.40,美国AISC计算值和试验值的平均比值为0.79,与试验结果最为接近。这是因为AISC计算公式采用翼缘材料的极限抗拉强度,而JGJ 82和EN 1993-1-8采用屈服强度。但AISC计算结果的标准差较大,少数试件的计算值略高于试验值。

表4 现行规范计算结果与试验结果比较

Table 4 Comparison of predicted strength by existing design methods and test results

试件编号 试验结果Fu,Exp/kN中国规范 美国规范 欧洲规范Fu,JGJ/kNFu,JGJ/Fu,ExpFu,AISC/kNFu,AISC/Fu,ExpFu,EC3/kNFu,EC3/Fu,Exp S1 106.8 53.6 0.50 110.3 1.03 65.7 0.62 S2 198.4 109.0 0.55 175.3 0.88 141.0 0.71 S3 108.9 62.1 0.57 92.8 0.85 77.6 0.71 S4 161.6 47.0 0.29 73.2 0.45 62.9 0.39 S5 104.3 35.8 0.34 91.7 0.88 44.7 0.43 S6 175.2 64.3 0.37 94.8 0.54 83.8 0.48 S7 108.9 53.6 0.49 110.3 1.01 65.7 0.60 D1 367.5 95.2 0.26 285.9 0.78 133.2 0.36 D2 179.1 77.1 0.43 177.4 0.99 99.9 0.56 D3 260.9 60.7 0.23 91.5 0.35 81.9 0.31 D4 312.5 139.7 0.45 239.4 0.77 191.6 0.61 D5 382.5 177.8 0.46 315.9 0.83 248.7 0.65 D6 306.6 74.8 0.24 216.8 0.71 102.6 0.33 D7 181.6 77.1 0.42 177.4 0.98 99.9 0.55平均值 — — 0.40 — 0.79 — 0.52标准差 — — 0.11 — 0.21 — 0.14

4 结论

本文对14组不锈钢T形件螺栓连接试件进行单调拉伸试验,分析各试件的极限承载力、破坏模式和撬力发展规律,并将现行国内外规范计算结果与试验结果进行比较,得出以下结论:

(1) 增大翼缘厚度和螺栓直径会提高T形件试件的刚度,施加螺栓预拉力对试件极限承载力没有明显影响,但螺栓预拉力会提高试件的初始刚度。

(2) 翼缘厚度、翼缘材料和螺栓直径的变化会影响翼缘和螺栓强度的相对关系,从而改变试件的破坏模式,但螺栓预拉力不影响试件的破坏模式。

(3) 在相同外荷载作用下,试件所产生的撬力随着翼缘厚度减小而增大,螺栓直径较小时撬力产生较早,但螺栓直径较大时撬力峰值更高。施加螺栓预拉力的试件比无螺栓预拉力的试件撬力更大,但螺栓预拉力对撬力峰值影响不明显。

(4) 现行欧洲、美国和中国规范计算值与试验值的平均比值均小于1,中国规范JGJ 82计算结果最保守,美国规范AISC计算结果与试验值最为接近,但标准差较大,因此有必要对不锈钢T形件螺栓连接的设计方法展开后续深入研究。

参考文献:

[1] 刘智敏,崔玲,孙静.考虑撬力作用的T形受拉连接设计方法[J].北方交通大学学报,2002,26(4): 12―15.Liu Zhimin,Cui Ling,Sun Jing.Design method for T-shaped tensile connection considering prying action[J].Journal of Northern Jiaotong University,2002,26(4):12―15.(in Chinese)

[2] 郑杰,王燕.考虑撬力的高强螺栓T形受拉连接设计现状[J].钢结构,2006,21(4): 15―18.Zheng Jie,Wang Yan.Present situation of design on high strength bolt T-shaped tensile connection considering prying action [J].Steel Construction,2006,21(4): 15―18.(in Chinese)

[3] 王萌,王燕,柴昶,等.欧洲规范EC3高强螺栓等效T形件的有效长度及承载力研究[J].建筑钢结构进展,2009,11(3): 58―62.Wang Meng,Wang Yan,Chai Chang,et al.Effective length of an equivalent T-stub for high-strength bolted connections in EC3 and study on the resistance [J].Progress in Steel Building Structures,2009,11(3): 58―62.(in Chinese)

[4] 刘秀丽,王燕,李美红,等.钢结构T形连接高强度螺栓受力分析及数值模拟[J].建筑科学与工程学报,2016,33(2): 63―70.Liu Xiuli,Wang Yan,Li Meihong,et al.Force analysis and numerical simulation of high strength bolts in T-stub connection of steel structure [J].Journal of Architecture and Civil Engineering,2016,33(2): 63―70.(in Chinese)

[5] 暴伟,周向前,班敏,等.受拉T形连接件高强螺栓受力性能研究[J].建筑结构学报,2016,37(增刊1):380―387.Bao Wei,Zhou Xiangqian,Ban Min,et al.Research on mechanical property of high-strength bolts in tensioned T-stub connections [J].Journal of Building Structures,2016,37(Suppl 1): 380―387.(in Chinese)

[6] Zhao M S,Lee C K,Chiew S P.Tensile behavior of high performance structural steel T-stub joints [J].Journal of Constructional Steel Research,2016,122: 316―325.

[7] Piluso V,Faella C,Rizzano G.Ultimate behavior of bolted T-stubs.II: Model validation [J].Journal of Structural Engineering,2001,127(6): 694―704.

[8] Massimo L,Gianvittorio R,Aldina S,et al.Experimental analysis and mechanical modeling of T-stubs with four bolts per row [J].Journal of Constructional Steel Research,2014,101: 158―174.

[9] 赵伟,童根树.加劲T形件连接节点试验研究[J].浙江大学学报(工学版),2008,42(1): 66―71.Zhao Wei,Tong Genshu.Test analysis of stiffened T-stub connections [J].Journal of Zhejiang University(Engineering Science),2008,42(1): 66―71.(in Chinese)

[10] 吴兆旗,姜绍飞,喻露,等.设置垫板的T形件螺栓连接滞回性能试验研究[J].工程力学,2014,31(2): 164―169,176.Wu Zhaoqi,Jiang Shaofei,Yu Lu,et al.Experimental research on the hysteretic behavior of bolted T-stub connection with inserted plates [J].Engineering Mechanics,2014,31(2): 164―169,176.(in Chinese)

[11] Guo H C,Liang G,Li Y L,et al.Q690 high strength steel T-stub tensile behavior: Experimental research and theoretical analysis [J].Journal of Constructional Steel Research,2017,139: 473―483.

[12] Liang G,Guo H C,Liu Y H,et al.Q690 high strength steel T-stub behavior: Experimental and numerical analysis [J].Thin-Walled Structures,2018,122: 554―571.

[13] 舒赣平,郑宝锋,沈晓明.冷成型不锈钢管轴心受压柱试验研究[J].建筑结构学报,2013,34(5): 87―95.Shu Ganping,Zheng Baofeng,Shen Xiaoming.Experimental study on cold-formed stainless steel tubular columns subjected to axial loading [J].Journal of Building Structures,2013,34(5): 87―95.(in Chinese)

[14] 辛连春,沈晓明,舒赣平,等.不锈钢受弯构件的试验研究[J].工业建筑,2012,42(5): 33―40.Xin Lianchun,Shen Xiaoming,Shu Ganping,et al.Experimental investigations of stainless steel beams [J].Industrial Construction,2012,42(5): 33―40.(in Chinese)

[15] 尚帆,杨璐,赵梦晗,等.不锈钢工字形截面轴心受压构件整体稳定性能有限元研究[J].工程力学,2016,33(3): 112―119.Shang Fan,Yang Lu,Zhao Menghan,et al.FEA of the overall stability for I-section stainless steel member under axial compression [J].Engineering Mechanics,2016,33(3): 112―119.(in Chinese)

[16] 袁焕鑫,王元清,石永久,等.焊接箱形截面不锈钢柱相关稳定性能分析[J].工程力学,2015,32(9): 84―91.Yuan Huanxin,Wang Yuanqing,Shi Yongjiu,et al.Behavior of interactive buckling in welded stainless steel box section columns [J].Engineering Mechanics,2015,32(9): 84―91.(in Chinese)

[17] 邹若梦,董军,金晓兰.不锈钢对接焊缝连接试验及设计建议[J].建筑结构,2013,43(9): 83―87.Zou Ruomeng,Dong Jun,Jin Xiaolan.Experimental and design suggestions for stainless steel weld connections[J].Building Structure,2013,43(9): 83―87.(in Chinese)

[18] 张有振,杨璐,周晖,等.双相型不锈钢角焊缝连接承载性能有限元分析[J].工程力学,2017,34(9): 110―118,157.Zhang Youzhen,Yang Lu,Zhou Hui,et al.Finite element analyses of loading capacity of fillet-weld connections fabricated from duplex stainless steel [J].Engineering Mechanics,2017,34(9): 110―118,157.(in Chinese)

[19] 杨璐,卫璇,张有振,等.不锈钢母材及其焊缝金属材料单拉本构关系[J].工程力学,2018,35(5): 125―130,151.Yang Lu,Wei Xuan,Zhang Youzhen,et al.Research on the tensile stress-strain relation of stainless steel base material and its weld metal mate [J],Engineering Mechanics,2018,35(5): 125―130,151.(in Chinese)

[20] 段文峰,赵龙,刘文渊,等.不锈钢螺栓连接节点抗剪性能试验[J].沈阳建筑大学学报: 自然科学版,2017,33(3): 410―419.Duan Wenfeng,Zhao Long,Liu Wenyuan,et al.Experimental research on bearing performance of stainless steel bolted joints [J].Journal of Shenyang Jianzhu University (Natural Science),2017,33(3): 410―419.(in Chinese)

[21] CECS 410: 2015,不锈钢结构技术规程[S].北京: 中国计划出版社,2015.CECS 410: 2015,Technical specification for stainless steel structures [S].Beijing: China Planning Press,2015.(in Chinese)

[22] GB/T 228.1—2010,金属材料 拉伸试验 第1部分: 室温试验方法[S].北京: 中国标准出版社,2011.GB/T 228.1—2010,Metallic materials-Tensile testing-Part 1: Method of test at room temperature [S].Beijing:Standards Press of China,2011.(in Chinese)

[23] EN 1993-1-4: 2006+A1: 2015,Eurocode 3: Design of steel structures - Part 1.4: General rules-Supplementary rules for stainless steels [S].Brussels: European Committee for Standardization,2015.

[24] EN 1993-1-8,Eurocode 3: Design of steel structures -Part 1-8: Design of joints [S].Brussels: European Committee for Standardization,2005.

[25] SEI/ASCE 8-02,Specification for the design of cold-formed stainless steel structural members [S].New York: American Society of Civil Engineers (ASCE),2002.

[26] AISC,Steel construction manual,14th ed [S].Chicago:American Institute of Steel Construction,2011.

[27] JGJ 82—2011,钢结构高强度螺栓连接技术规程[S].北京: 中国建筑工业出版社,2011.JGJ 82—2011,Technical specification for high strength bolt connections of steel structures [S].Beijing: China Architecture & Building Press,2011.(in Chinese)

TESTS ON LOAD-CARRYING BEHAVIOR OF STAINLESS STEEL BOLTED T-STUB CONNECTIONS

YUAN Huan-xin1,2 ,HU Song1 ,DU Xin-xi1,2 ,CHENG Xiao-yan1,2

(1.School of Civil Engineering,Wuhan University,Wuhan 430072,China;2.Key Laboratory of Geotechnical and Structural Engineering Safety of Hubei Province,Wuhan University,Wuhan 430072,China)

Abstract: A total of 14 stainless steel bolted T-stubs were tested under monotonic loading.The ultimate strength,failure modes and prying forces of the test specimens were obtained.The effects of the key parameters including the flange thickness,flange material grade,bolt diameter and bolt preloading were analyzed.It was revealed that the introduction of bolt preloading had little effect on the ultimate strength and failure mode,but resulted in increased initial stiffness for the T-stub specimens.The failure mode of the T-stub connections depended on both the tensile strength of the bolt and the flexural strength of the flange.The prying forces increased gradually with reduced flange thickness and bolt diameters,while the prying forces corresponding to the ultimate strength were not influenced by the bolt preloading.The test results were further compared with the strength predicted by the existing European,American and Chinese design codes.It was found that the existing design provisions were generally conservative for stainless steel bolted T-stub connections,among which the American code provided relatively better predictions.It may be attributed to the use of material tensile strength instead of yield strength.

Key words: stainless steel; T-stub; bolted connections; prying force; monotonic loading test

中图分类号:TU391

文献标志码:A

doi: 10.6052/j.issn.1000-4750.2017.12.0986

文章编号:1000-4750(2019)02-0215-09

收稿日期:2017-12-27;修改日期:2018-07-08

基金项目:国家自然科学基金项目(51508424);湖北省自然科学基金项目(2018CFB441);中国博士后科学基金特别资助项目(2015T80832)

通讯作者:袁焕鑫(1988―),男,湖南人,副教授,博士,从事钢结构工程研究(E-mail: yuanhx@whu.edu.cn).

作者简介:

胡 松(1994―),男,安徽人,硕士生,从事钢结构工程研究(E-mail: 742016402@qq.com);

杜新喜(1961―),男,陕西人,教授,博士,博导,从事钢结构工程研究(E-mail: duxinxi@163.com);

程晓燕(1974―),女,湖北人,副教授,博士,从事钢结构工程研究(E-mail: xiaoyancheng39@163.com).