王蕴嘉1,周梦佳2,宋二祥1

(1.清华大学土木工程系,北京 100084;2.中国水利水电科学研究院岩土工程研究所,北京 100048)

摘 要:堆石料广泛应用于土石坝和山区机场地基的填筑工程中,其湿化变形可能会影响工程的正常使用甚至威胁其安全性。颗粒破碎是导致湿化变形的重要原因,然而目前对于堆石料湿化过程中颗粒的破碎规律尚不明晰。该文采用离散单元法,分别模拟了侧限条件下单线法和双线法湿化变形试验,比较了单、双线法湿化变形的差异。采用Hardin破碎率表征颗粒破碎量,分析了湿化过程中颗粒破碎量与填筑体应变及颗粒间摩擦耗能等的关系。此外,还讨论了湿化路径、颗粒形状、材料软化系数对湿化变形的影响。研究结果表明:侧限条件下湿化变形随应力水平增加而增加,且单线法测得的湿化变形大于双线法。湿化路径对总变形量有一定影响,先湿化后加载可有效降低总变形量。加载过程中,颗粒破碎以棱角破碎为主,且多棱角颗粒的试样湿化变形大于浑圆颗粒试样。Hardin破碎率与试样摩擦耗能的关系受湿化路径的影响,与应变的关系不受湿化路径的影响,仅与试样初始状态和材料特性有关。

关键词:岩土工程;湿化变形;离散元法;粗粒料;颗粒破碎;颗粒形状

堆石料广泛应用于高土石坝、机场高填方地基等的填筑工程中[1]。与一般土体相比,堆石料具有粒径大、颗粒破碎明显等特征,遇水往往有较大的湿化变形。相比蠕变变形,此类填料的湿化变形导致的工后沉降要大得多[2]。西南山区降雨较多,堆石料在降雨湿化后产生的湿化变形对机场填筑体的变形、稳定都有很大的影响,直接关系到其工后运营安全,必须给予足够重视。近年来,国内外学者对堆石料的湿化变形特性及影响因素进行了大量的现场观测以及室内试验研究,并在其基础上提出了一系列可用于计算粗粒料湿化变形的模型[3-8]。然而,以往研究大多基于宏观试验现象,从颗粒层面出发针对湿化变形微观机理的研究较少。

湿化变形的影响因素非常复杂,而颗粒破碎是导致堆石料湿化变形的重要原因。魏松等[9]通过三轴湿化变形试验对粗粒料湿化变形进行了研究,认为湿化变形基本规律可从颗粒破碎的角度加以解释。然而,室内试验受测量手段的限制,常用的通过平行试验得到颗粒破碎量的方法存在一定误差,同时也无法实时监测、量化试验过程中的颗粒破碎现象。PFC是Cundall和Strack 1979年提出的一种以离散单元法为基础的数值模拟方法,近年来越来越多的学者将 PFC用于可破碎颗粒材料力学特性及微观机理的研究[10-13],但关于堆石料湿化变形的研究还较少。

本文采用PFC2D软件,在Zhou[10-11]考虑随机初始裂纹的颗粒簇模型基础上,通过折减颗粒强度及摩擦系数来模拟颗粒遇水软化以及水对颗粒间接触的润滑作用,讨论了堆石料在侧限条件下的湿化变形特性及颗粒破碎规律。

总结已有研究成果,认为粗粒填料湿化变形的机理主要有两点:一是颗粒遇水弱化使得颗粒发生破碎,引起颗粒排列的调整;二是水分的润滑作用引起颗粒间接触部位的摩擦系数降低,从而使原来处于平衡状态的颗粒之间发生进一步的错动滑移。

Eeckhout[14]讨论了五个可能引起颗粒强度降低的原因:材料断裂能降低;材料内毛细吸力降低;材料内孔压增加(尤其是低渗透性和高加载速率);矿物颗粒间的摩擦系数降低,当粘土矿物含量高时,其折减可能达到 40%~80%;化学腐蚀。Baud等[15]的试验结果表明,其中起主要作用的是断裂能降低以及摩擦系数降低。此外,不同的材料遇水强度折减程度不同,即不同材料软化系数不同。Baud等[15]采用不同孔隙率砂岩试验,强度折减系数在0.8~0.95内。

颗粒间摩擦系数的降低认为主要是由水的润滑作用引起。Baud[15]通过试验推出,湿化后摩擦系数折减为干燥状态的0.9倍左右。

颗粒破碎是粗粒填料的重要特征,也是引起粗粒料湿化变形的主要原因,选取能合理反映颗粒破碎状况的颗粒破碎量化指标是进行颗粒破碎量化研究的基础。目前,可分别从颗粒群体统计角度和单颗粒角度两方面来进行颗粒破碎的量化[9]。

常用的颗从粒群体统计角度出发的破碎量化指标有Marsal提出的破碎率Bg、Lee提出的d15、Hardin提出的Br等。Hardin提出的相对破碎率Br克服了度量时只能考虑某一粒径或某一含量的缺点,本文选取Hardin提出的相对破碎量Br来进行相关研究。

从单颗粒角度出发,参考已有文献定义了边角破碎模式与整体破碎模式[16],并统计其在破碎数中所占的比例。具体定义如下:

当面积比例<0.3时,认为颗粒发生边角破碎;当面积比例≥0.3时,认为颗粒发生了整体破碎。

本文采用 Zhou[11]提出的考虑随机虚拟裂纹的颗粒簇模型,采用同时考虑拉应力和剪应力作用的最大周向拉应力准则来确定裂纹的扩展方向和断裂准则。为体现堆石料形状特点,参照机场实际填料形状给出四种典型的颗粒形状,如图1所示,其中形状3代表着浑圆度较好颗粒,其他三个代表棱角突出颗粒。

图1 颗粒形状示意图

Fig.1 Particle shape

水对粗粒填料的弱化作用主要体现在降低断裂能和颗粒间摩擦系数,为了模拟水的弱化作用,在湿化发生时立刻折减断裂准则中用于判断是否破碎的参数断裂韧度和接触间摩擦系数。其中,断裂韧度折减系数可根据工程地质手册取 0.8,摩擦系数的折减根据Baud[15]的试验结果取0.9。

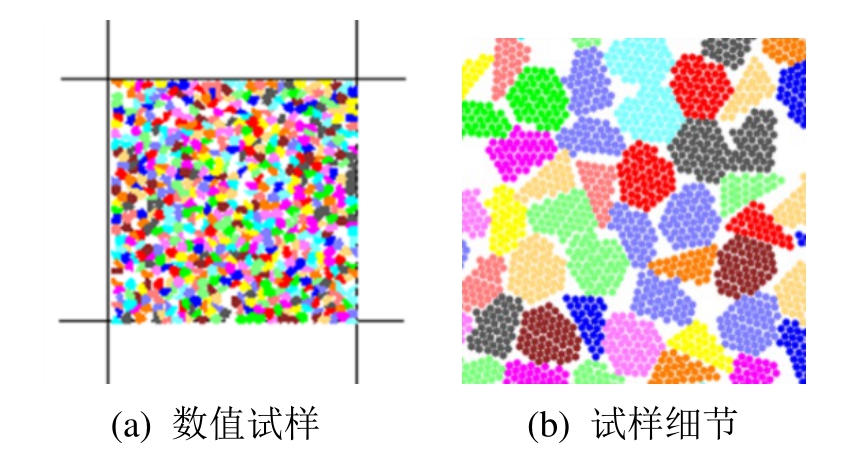

生成数值试样高、宽均为 0.8 m。采用均一粒径的颗粒,颗粒直径4 cm,试样初始孔隙率0.3。试样中颗粒总数为700个,四种形状等概论随机分布,如图2所示。数值试样的颗粒力学参数通过与与室内试验对比调参获得,见表1。

图2 数值试样

Fig.2 Numerical specimen

表1 数值试验计算参数

Table 1 Parameters of numerical simulations

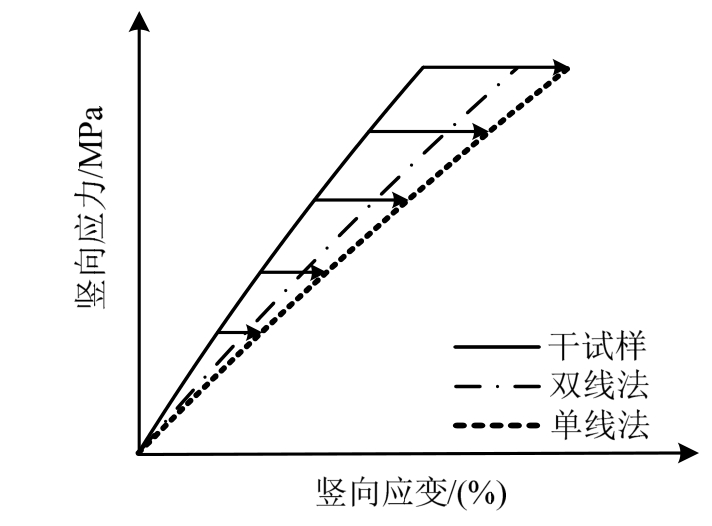

在大面积填方的工况下,粗粒填料侧向位移受到一定限制,主要发生竖向沉降,因此本部分模拟粗粒料的侧限压缩试验以及侧限湿化试验。其中,侧限湿化试验又分为单线法湿化试验和双线法湿化试验两类。单线法是指加载至目标应力后,保持应力不变,将干燥试样加水至饱和,该过程中发生的变形为单线法湿化变形。双线法是指分别对干试样、饱和试样进行侧限压缩试验,相同应力下干、湿试样应变之差即为双线法湿化变形。

本文分别进行了单、双线法湿化试验模拟,之后采用单线法湿化试验,分别模拟讨论了湿化顺序、颗粒形状以及颗粒软化系数对湿化变形的影响。为便于描述试验现象,将双线法干试样称为干试样,单线法湿化后试样和双线法湿试样简称为单线法、双线法。

图3 单线法和双线法

Fig.3 Single line method and double line method

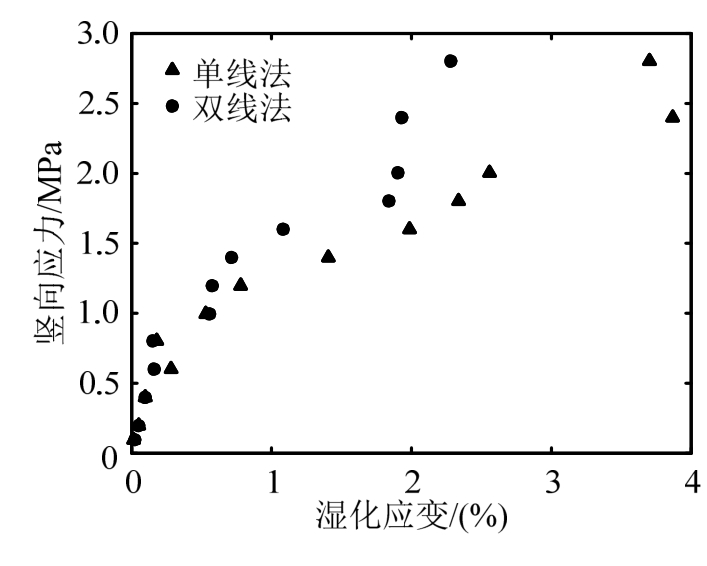

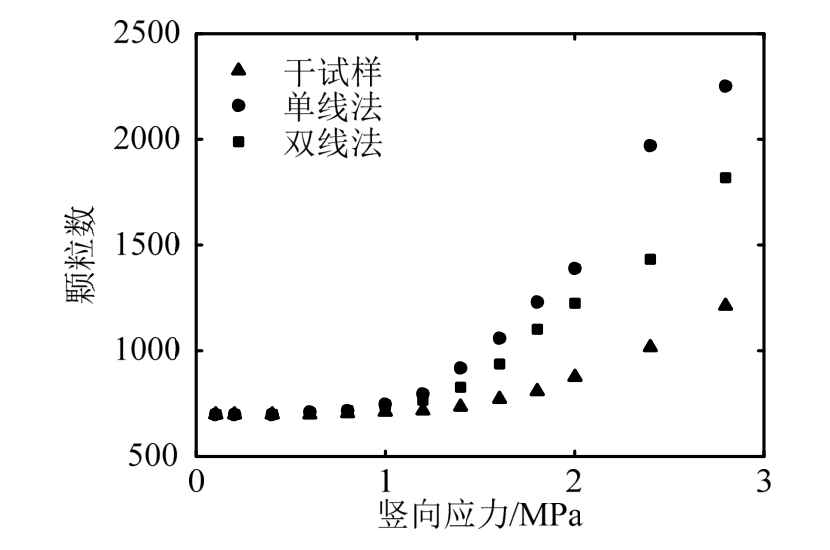

图4分别是干试样、单线法以及双线法湿试样侧限应力应变关系,图5为单线法和双线法对应的湿化应变,由图可知,当应力水平较低时,湿化应变较小;当应力水平大于0.6 MPa后,湿化应变随应力水的升高而迅速增加,应力与湿化应变成双曲线关系。相同应力水平下,单线法湿化应变大于双线法,这与已有试验研究的结论是相符合的[3-4]。

图4 应力-应变关系

Fig.4 Stress-strain relationships

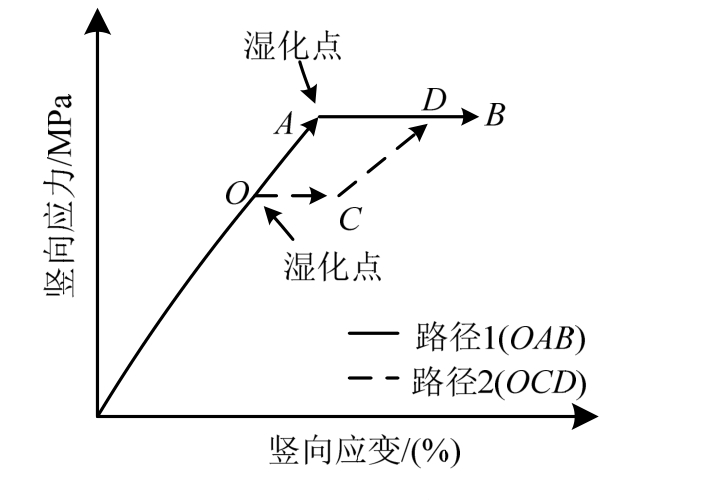

图6 讨论了湿化路径对总应变的影响。路径1表示将干试样由应力1加载至应力2,然后进行湿化;路径2表示将干试样在应力1时进行湿化,发生湿化变形后再加载至应力2。取应力1为1.2 MPa,应力2为1.4 MPa,模拟结果显示路径1总应变增量为2.1%,路径2总应变增量为1.6%,可知先湿化后加载可降低总应变增量。单线法、双线法湿化试验的区别本质上也是湿化路径的不同,对应于图3中O点应力取为0 MPa的情况。

图5 湿化变形

Fig.5 Wetting deformations

图6 湿化路径

Fig.6 Wetting path

图 7给出了颗粒形状对单线法湿化变形的影响。多棱角颗粒试样中,形状1占颗粒总数的70%,其他三种形状各占10%;多浑圆颗粒试样中,形状3占颗粒总数的70%,其他三种形状各占10%。由图可知,在材料性质相同的情况下,湿化应变随应力水平增加而增加,其变化规律相似。但是颗粒棱角越鲜明,相同应力水平下湿化应变越大。

图8给出了颗粒软化系数对单线法湿化变形的影响。低应力水平时,湿化应变较小,软化系数对其基本无影响;当应力水平较高时,不同软化系数对应的湿化变形差异显著。这也从侧面说明低应力水平下的湿化变形主要由颗粒间的滑移错动导致,而高应力水平下则是由大量的颗粒破碎造成。

图7 颗粒形状对湿化变形的影响

Fig.7 Effect of particle shape on wetting deformations

图8 软化系数对湿化变形的影响

Fig.8 Effect of softening coefficient on wetting deformations

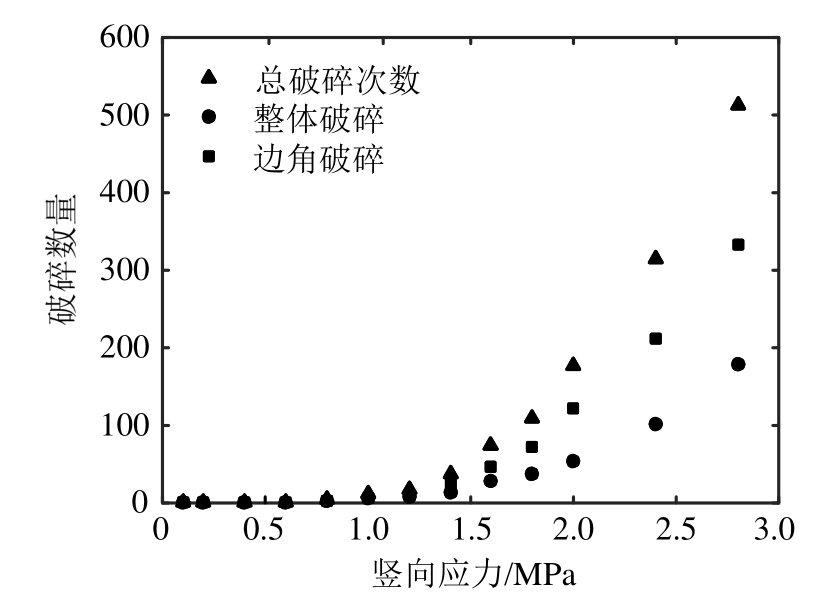

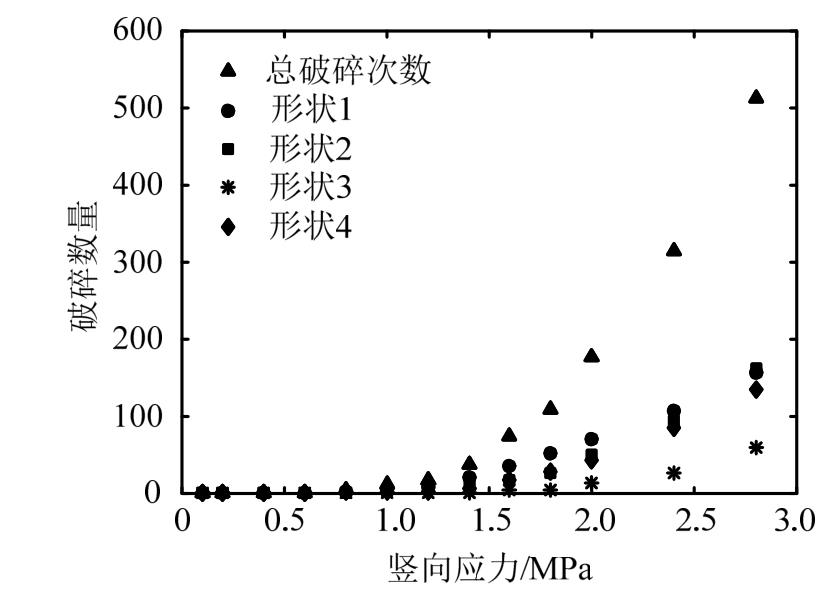

为了讨论颗粒破碎的变化规律,本文分别统计了颗粒数量、破碎模式以及表征试样级配变化的Hardin相对破碎率 Br。由图 9可知,当应力高于0.8 MPa时,颗粒破碎显著发生,颗粒数量随竖向应力增加而增加;相同应力水平对应的应变越高,颗粒数越多。说明低应力变形主要由弹性压缩和颗粒间错动滑移导致,而高应力下变形主要由颗粒破碎导致。图10、图11分别以干试样为例统计了颗粒破碎模式和破碎形状,可知加载过程中以边角破碎为主,破碎也主要发生在棱角较为鲜明的颗粒中。

图9 颗粒数量

Fig.9 Evolution of particle number

图10 颗粒破碎模式

Fig.10 Evolution of breakage mode

图11 发生破碎的颗粒形状

Fig.11 Evolution of broken particle shape

图12 ~图14分别为侧限条件下Br与竖向应力、竖向应变及摩擦耗能的关系。由图13可知,Br与竖向应变的关系仅与试样初始状态、材料性质(例如软化系数)有关,与湿化顺序无关。图 14表明Br与颗粒间摩擦耗能的关系受湿化顺序、颗粒浸水软化系数等的影响。

图12Br与竖向应力的关系

Fig.12 Relationship betweenBrand vertical stress

图13Br与竖向应力的关系

Fig.13 Relationship betweenBrand vertical strain

图14Br与竖向应力的关系

Fig.14 Relationship betweenBrand frictional energy dissipation

本文采用离散单元法模拟了侧限条件下堆石料的湿化变形试验,并统计了试验过程中的颗粒破碎情况。从模拟结果主要得到的主要认识如下:

1) 侧限条件下湿化变形随应力水平增加而增加,单线法测得的湿化应变大于双线法。

2) 应力水平较低时,湿化变形主要由颗粒滑移错动引起,而应力水平较高时,湿化变形主要由颗粒破碎所致,颗粒破碎以边角破碎为主。

3) 湿化变形受颗粒浸水软化系数、颗粒形状影响较大,软化系数越小、颗粒棱角越尖锐,湿化变形越大。

4) Hardin破碎率Br与颗粒间摩擦耗能的关系受湿化顺序等的影响,而Br与应变的关系不受湿化路径的影响,仅与试样初始状态和颗粒浸水软化系数有关。

参考文献:

[1]陈金锋, 徐明, 宋二祥, 等. 不同应力路径下石灰岩碎石力学特性的大型三轴试验研究[J]. 工程力学, 2012,29(8): 195―201.Chen Jinfeng, Xu Ming, Song Erxiang, et al. Large scale triaxial testing on mechanical properties of broken limestone under various stress paths [J]. Engineering Mechanics, 2012, 29(8): 195―201. (in Chinese)

[2]徐明, 宋二祥. 高填方长期工后沉降研究的综述[J].清华大学学报自然科学版, 2009(6): 786―789.Xu Ming, Song Erxiang. Review of long-term settling of high fills [J]. Journal of Tsinghua University(Science and Technology), 2009(6): 786―789. (in Chinese)

[3]殷宗泽, 费余绮, 张金富. 小浪底土坝坝料土的湿化变形试验研究[J]. 水利水电科技进展, 1993(4):73―76.Yin Zongze, Fei Yuqi, Zhang Jinfu. Trixial test research on wetting deformation for materials of Xiaolangdi arch and rock fill dam [J]. Advances in Science and Technology of Water Resources, 1993, 13(4): 73―76. (in Chinese)

[4]李广信. 堆石料的湿化试验和数学模型[J]. 岩土工程学报, 1990, 12(5): 58―64.Li Guangxin. Experimental study and mathematic simulation on wetting behavior of rock fill [J]. Chinese Journal of Geotechnical Engineering, 1990, 12(5):58―64. (in Chinese)

[5]左元明,沈珠江. 坝壳砂砾料浸水变形特性的测定[J].南京水利水运工程学报, 1989(1): 107―113.Zuo Yuanming, Shen Zhujiang. Deformation character of gravel sand due to wetting [J]. Journal of Nanjing Hydraulic Research Institute, 1989(1): 107―113. (in Chinese)

[6]曹光栩, 宋二祥, 徐明. 碎石料干湿循环变形试验及计算方法[J]. 哈尔滨工业大学学报, 2011, 43(10):98―104.Cao Guangxu, Song Erxiang, Xu Ming. Study on experiment and calculation method of dry-wet cycle characteristics of rockfills [J]. Journal of Harbin Institute of Technology, 2011, 43(10): 98―104. (in Chinese)

[7]丁艳辉, 袁会娜, 张丙印. 堆石料非饱和湿化变形特性试验研究[J]. 工程力学, 2013, 30(9): 139―143.Ding Yanhui, Yuan Huina, Zhang Bingyin. Unsaturated wetting deformation characteristics of rockfill materials[J]. Engineering Mechanics, 2013, 30(9): 139―143. (in Chinese)

[8]Alonso E E, Romero E E, Ortega E. Yielding of rockfill in relative humidity-controlled triaxial experiments [J].Acta Geotechnica, 2016, 11(3): 455―477.

[9]魏松, 朱俊高. 粗粒料三轴湿化颗粒破碎试验研究[J].岩石力学与工程学报, 2006, 25(6): 1252―1258.Wei Song, Zhu Jungao. Study on wetting breakage of coarse-grained materials in triaxial test [J]. Chinese Journal of Rock Mechanics and Engineering, 2006,25(6): 1252―1258. (in Chinese)

[10]Zhao Z H, Song E X. Particle mechanics modeling of creep behavior of rockfill materials under dry and wet conditions [J]. Computers & Geotechnics, 2015, 68:137―146.

[11]Zhou M J, Song E X. A random virtual crack DEM model for creep behavior of rockfill based on the subcritical crack propagation theory [J]. Acta Geotechnica, 2016, 11(4): 827―847.

[12]Xu M, Hong J T, Song E X. DEM study on the effect of particle breakage on the macro- and micro-behavior of rockfill sheared along different stress paths [J].Computers & Geotechnics, 2017, 89: 113―127.

[13]姜浩, 徐明. 碎石料应力路径大型三轴试验的离散元模拟研究[J]. 工程力学, 2014, 31(10): 151―157.Jiang Hao, Xu Ming. Study of stress-path-dependent behavior of rockfills using discrete element method [J].Engineering Mechanics, 2014, 31(10): 151―157. (in Chinese)

[14]Eeckhout E M V. The mechanisms of strength reduction due to moisture in coal mine shales [J]. International Journal of Rock Mechanics & Mining Sciences &Geomechanics Abstracts, 1976, 13(2): 61―67.

[15]Baud P, Zhu W, Wong T F. Failure mode and weakening effect of water on sandstone [J]. Journal of Geophysical Research Solid Earth, 2000, 105(B7): 16371―16389.

[16]Nakata Y, Hyodo M, Hyde A F L, et al. Microscopic particle crushing of sand subjected to high pressure one-dimensional compression [J]. Soils & Foundations,2001, 41(1): 69―82.

DEM SIMULATION OF WETTING DEFORMATION CHARACTERISTICS OF ROCKFILL CONSIDERING PARTICLE BREAKAGE

WANG Yun-jia , ZHOU Meng-jia , SONG Er-xiang

(1. Key Laboratory of Civil Engineering Safety and Durability of the State Ministry of Education, Tsinghua University, Beijing 100084, China;2. China Institude of Water Resources and Hydropower Research, Beijing 100048, China)

Abstract:Rockfill materials are widely used in civil engineering, such as dams, railways, and airport foundations in mountain areas. Significant wetting deformation may affect the serviceability or even the safety of rockfill infrastructure. Particle breakage is an important reason for wetting deformation. However, the relation between particle breakage and wetting deformation remains unclear and further study is necessary. The discrete element method was used to simulate single-line and double-line wetting tests, and the differences between the two methods were discussed. The relationships between particle breakage characterized by Hardin index, strain and friction energy were analyzed. Furthermore, the effect of wetting path, particle shape and softening coefficient on wetting deformation were investigated. The preliminary results showed that the wetting deformation increased with the stress applied, and larger wetting deformation was observed with the single-line method. During the loading process, particle breakage mainly occurs at the corners of particles. Angular particles experience more breakages and larger wetting deformation under one-dimensional compression than rounded particles. Moreover,the relationship between the Hardin index and friction energy dissipation is affected by the wetting path, while the relation between Hardin index and the strain is unique and depends exclusively on the initial density and intrinsic parameters of the material.

Key words:geotechnical engineering; wetting deformation; discrete element method; rockfills; particle breakage; particle shape

中图分类号:O347.7

文献标志码:A

doi:10.6052/j.issn.1000-4750.2017.05.S043

文章编号:1000-4750(2018)Suppl-0217-06

收稿日期:2017-05-31;修改日期:2017-11-02

基金项目:国家“973计划”资助项目(2014CB047003)

通讯作者:宋二祥(1957―),男,河北人,教授,博士,从事地基基础及地下工程方面的科研和教学(E-mail: songex@tsinghua.edu.cn).

作者简介:王蕴嘉(1992―),女,河北人,博士生,主要从事地基基础及地下工程研究(E-mail: wangyj14@mails.tsinghua.edu.cn);

周梦佳(1987―),女,浙江人,博士,主要从事宏细观土力学研究(E-mail: zhoumj@iwhr.com).