朱柏洁1,2,张令心1,2,王 涛1,2

(1. 中国地震局工程力学研究所,黑龙江, 哈尔滨 150080;2. 中国地震局地震工程与工程振动重点实验室,黑龙江, 哈尔滨 150080)

摘 要:该文通过5个拟静力试验检验了普通型剪切钢板阻尼器和形状优化型剪切钢板阻尼器的力学性能,分析了形状优化以及轴力对阻尼器力学性能的影响。试验结果表明:阻尼器设计公式计算值与试验结果吻合较好;阻尼器的腹板形状经过优化后,极限位移角增加33%,耗能区域由四角转移至中部,应力和应变集中现象得到明显改善,有效降低了夹持连接部位钢板的断裂损伤发生概率;与设计值相比,轴力可提高阻尼器的屈服承载力但使刚度有所下降;基于装配式思想设计的全螺栓连接阻尼器易于更换,较传统焊接的连接方式避免了焊接应力的不利影响,大幅度减少了修复时间与成本。

关键词:剪切钢板阻尼器;形状优化;轴力;螺栓装配;循环加载;拟静力试验

为使建筑结构在强震后具备可快速恢复使用功能的能力,一个行之有效的方法是在结构中加入阻尼器,利用其强大的耗能能力与变形能力耗散地震能量,保护结构主体免遭破坏。1972年 Kelly等[1]提出的剪切钢板阻尼器(Steel Shear Panel Damper,简称SSPD),广泛应用于建筑结构的消能减震设计中,该类阻尼器由翼缘、腹板、加劲肋以及端板焊接而成,研究表明,在低周往复荷载作用下,焊接区域会较早发生破坏,应力集中现象明显[2]。国内外学者通过试验发现,对腹板合理布置加劲肋能够提高阻尼器的承载力[3―4],但并未从根本上改善局部应力集中以及焊缝过早开裂的问题。Zhang等[5]通过削弱腹板中部厚度来改善阻尼器的低周疲劳性能;Liu等[6]将腹板中部制成弧形以及四角制成弧形来改善其变形能力;Liu等[7]将腹板边缘进行抛物线形状优化得到局部最优解,减小了应力集中问题;Deng和Pan等[8―9]通过模拟退火算法得到了腹板侧边缘曲线的全局最优解,减少了塑性应变的累积效应。以上形状优化方法方面的研究中,主要是基于数学算法以及计算机迭代开展的。

本文针对局部应力集中问题以及焊缝过早开裂的问题,设计了一种采用全螺栓装配连接的新型形状优化剪切型金属阻尼器(Optimized Steel Shear Damper,简称OSSD),按照等应力屈服线设计阻尼器腹板形状,给出适于工程设计的计算公式,并且考虑了周边连接构件对阻尼器施加轴力的影响,通过拟静力试验验证设计公式的准确性。

为了避免焊接热效应对阻尼器力学性能的影响,实现阻尼器在大震后可快速更换的能力,本文采用全螺栓装配构造设计了一种新型形状优化剪切型金属阻尼器。这种阻尼器的主要元件包括腹板(耗能元件)、L形连接构件以及防屈曲夹板,其构造如图1所示。L形连接构件与腹板通过高强螺栓装配在一起,连接构件和腹板的接触面需做防滑处理。由于腹板宽厚比较大,易发生面外屈曲,在腹板外侧设置防屈曲夹板。防屈曲夹板与腹板接触表面需喷涂聚四氟乙烯材料,减小各个板件之间的摩擦。为了防止防屈曲夹板在工作时的滑动,在腹板中央设置限位孔,用限位螺栓限制防屈曲夹板的自由滑动。在阻尼器工作时,除腹板以外的构件均保持弹性,变形集中在腹板上。阻尼器腹板的曲线边缘采用线切割工艺,电极丝的直径小于0.3 mm,切割过程中需做好冷却,并保持切割速度在0.1 mm/s以内,控制钢板局部热加工所造成的残余应力。

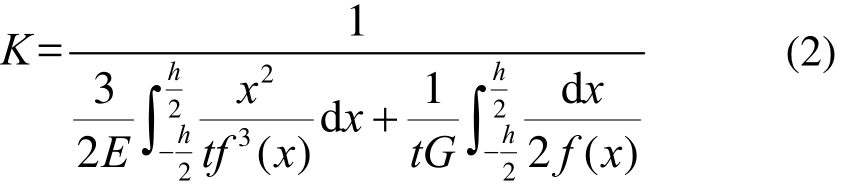

设腹板形心为原点,腹板形状关于横轴纵轴均对称,建立xoy平面直角坐标系,其边缘曲线形状f(x)为等应力屈服线,按式(1)计算,该公式亦可作为阻尼器的屈服承载力设计公式;阻尼器的弹性刚度按式(2)计算。

式中:fy为腹板材料的实际屈服强度;t为腹板厚度;V为阻尼器屈服承载力设计值;β为设计轴力N与设计承载力V的比值。b为腹板宽度,h为腹板有效高度。

式中,E、G分别为腹板材料的弹性模量与剪切模量。

图1 阻尼器构造

Fig.1 Configuration of damper

为了比较阻尼器优化前后的力学性能,以及轴力对阻尼器力学性能的影响,按照式(1)和式(2)设计了5个试验体,采用Q235-B级钢材制作而成,标准材性试件实测屈服强度平均值[σ]=342.1 MPa将几何尺寸与力学参数列于表1,其中包括4种轴力作用下的腹板优化型阻尼器试件,以及1个未优化的具有方形腹板的阻尼器对比试件,该对比试件与其他试件等高等宽。

表1 阻尼器试件参数

Table1 Parameters of examined dampers

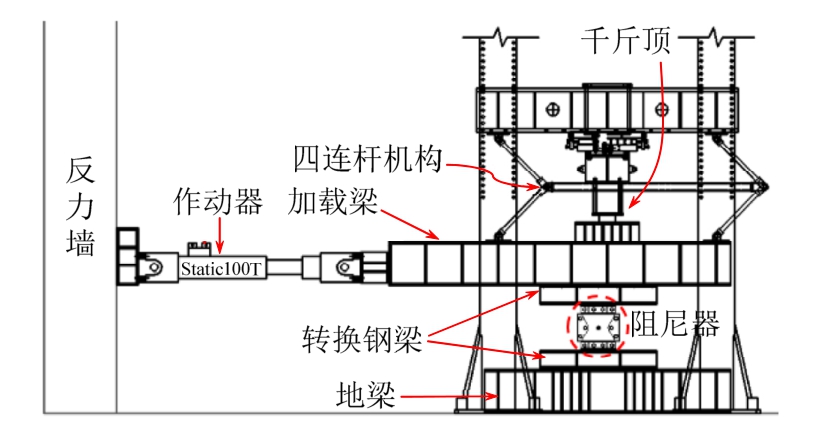

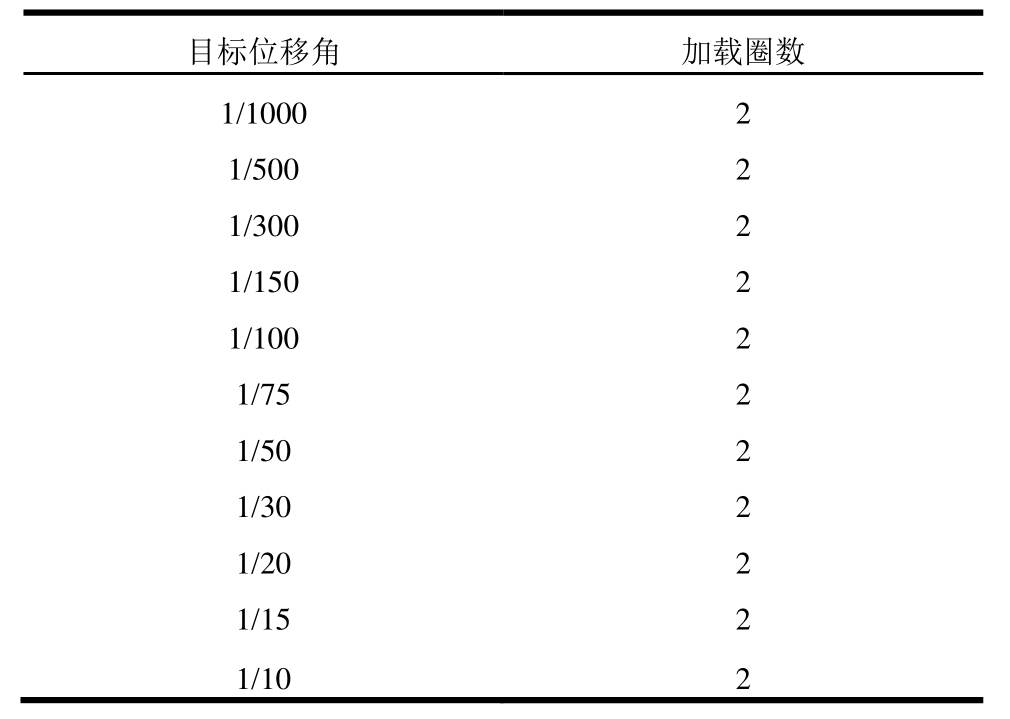

采用如图2所示的加载装置进行拟静力试验加载。加载梁与上部的四连杆机构相连,四连杆机构可有效限制加载梁的转动,使其仅发生水平与竖直平动,且竖直与水平的运动互不干扰,因此可有效模拟阻尼器在连梁中的真实边界条件。阻尼器通过转换钢梁分别与加载梁和地梁连接。竖向千斤顶采用力控制加载,用于平衡加载梁、四连杆机构和水平作动器的自重,以及施加可控轴力;加载梁通过水平的作动器与反力墙相连,水平的作动器采用位移控制,加载制度如表2所示。当阻尼器的承载力下降到极限承载力的85%时[10],认为构件失效,停止加载。设置2个水平位移计分别测量腹板上下被夹持部位的水平位移,其差值用于水平作动器的目标位移控制。

图2 试验装置图

Fig.2 Test setup

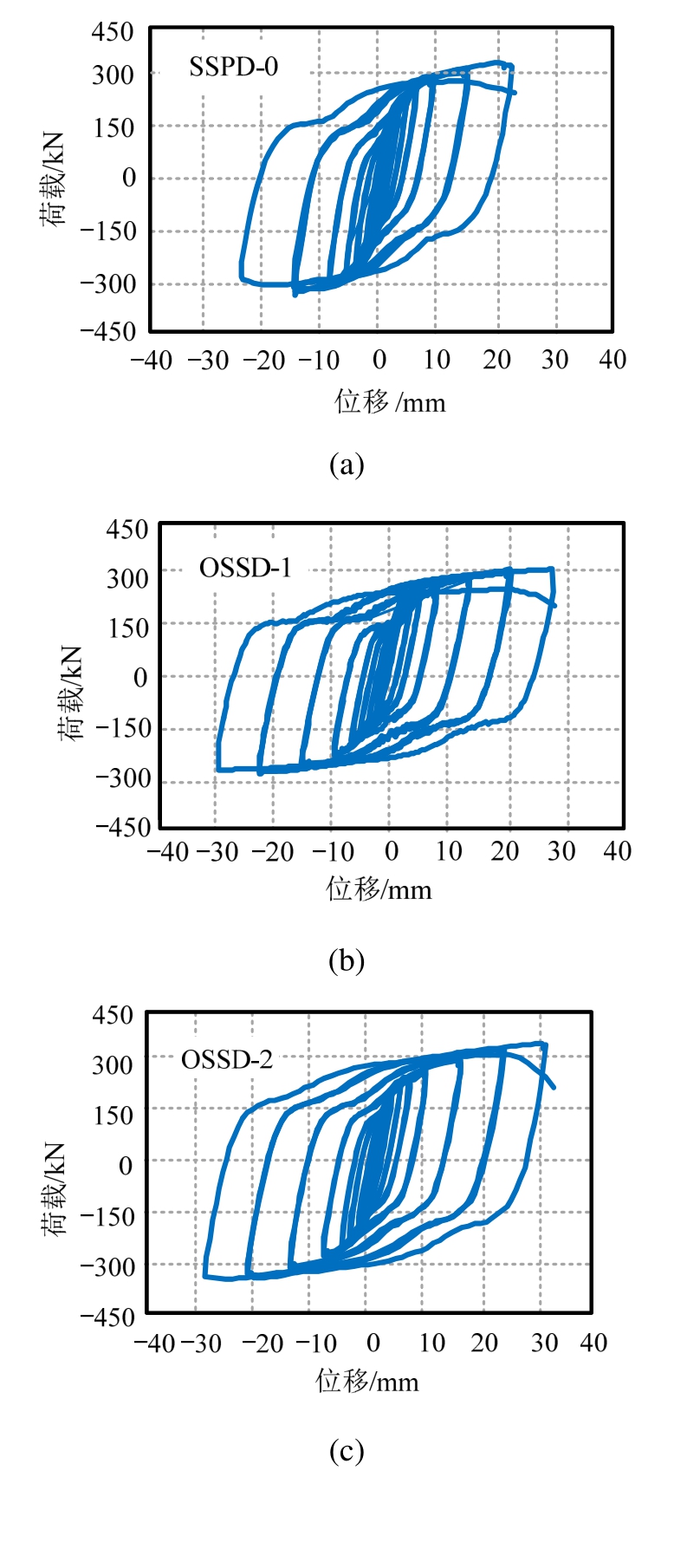

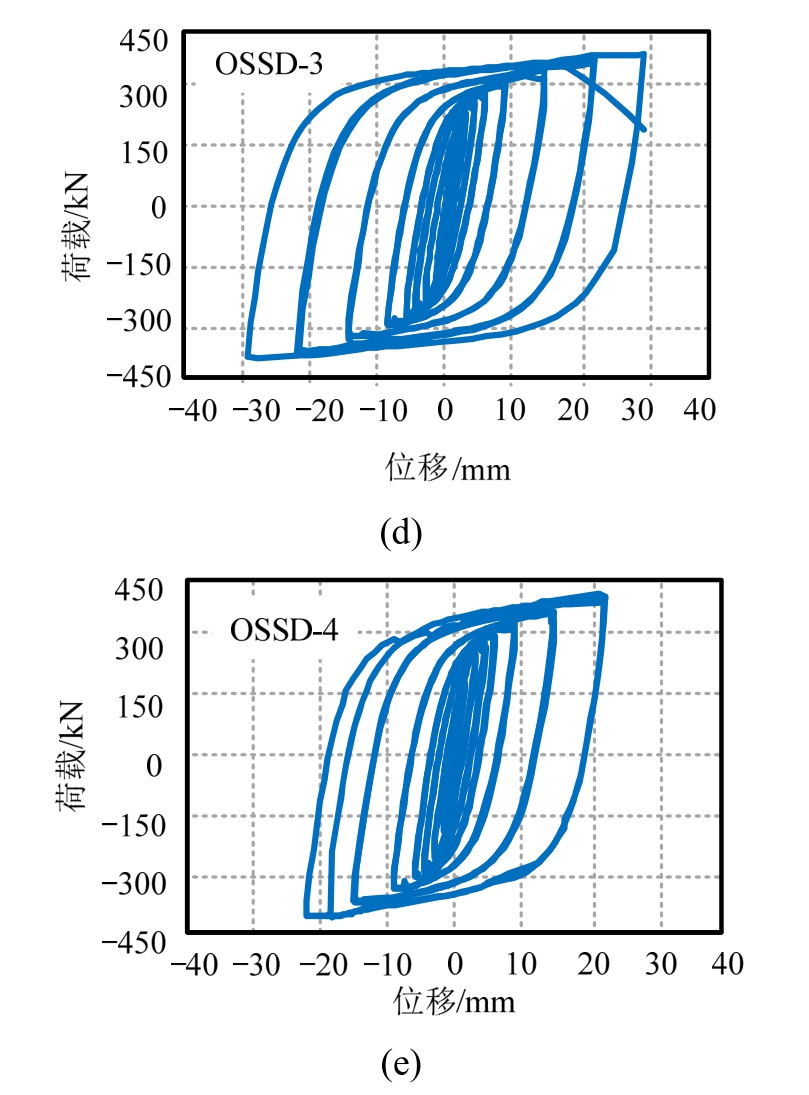

图3为5个阻尼器的滞回曲线。从图中可以看出SSPD-0、OSSD-1与OSSD-2均在0.5倍极限承载力附近发生捏拢现象,随后承载力继续上升,而OSSD-3与OSSD-4未发生明显捏拢现象,分析原因是特别加固了面外约束板,减少了面外屈曲,使得滞回曲线更加饱满。SSPD-0与OSSD-1具有相同的高宽尺寸,前者极限位移角为1/20,后者极限位移角为1/15,可见优化后的阻尼器延性更好。为了避免阻尼器在较大轴力下的面外屈曲,实际施加轴力分别为25 kN、50 kN和75 kN。OSSD-4的极限位移较其他优化型阻尼器小,说明轴力过大将对阻尼器的延性产生不利影响。

表2 加载制度

Table 2 Loading protocol

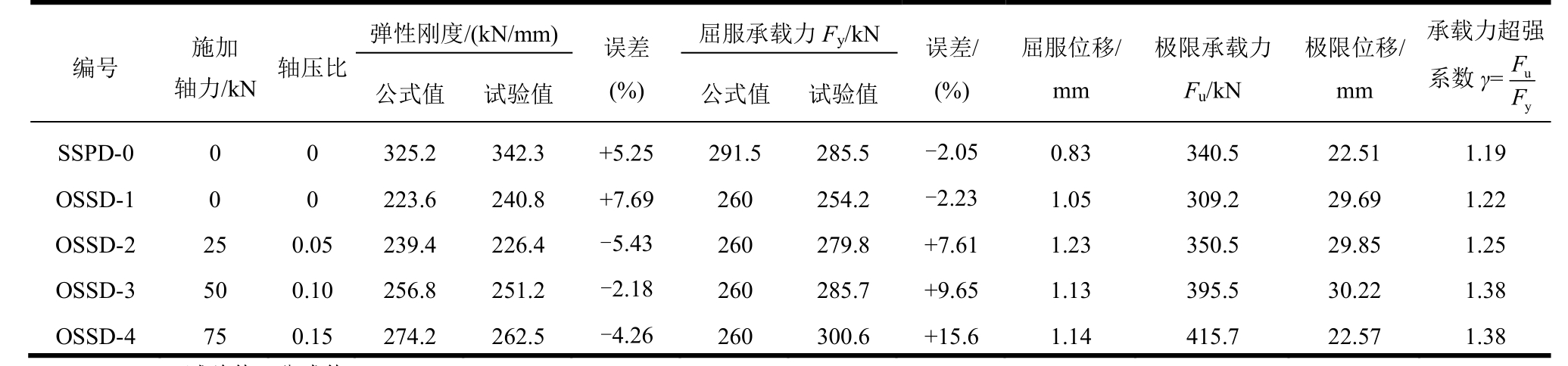

利用作图法从滞回曲线上得到弹性刚度、屈服承载力和屈服位移,并与设计公式的计算结果进行比较,如表 3所示。从表中可以看出,未施加轴力阻尼器弹性刚度的试验结果与设计公式的计算结果误差绝对值在7.69%以内。随着轴力的增加,试验值比公式值小,这可能是由轴力对阻尼器的P-Δ效应所引起的。随着轴力增加,实测屈服承载力与设计值误差绝对值逐渐增大,这是由于试验中按照较大的设计轴压优化形状,但实际施加轴压较小造成的,因为较大的设计轴压会导致实际截面变大。

图3 力-位移滞回曲线

Fig.3 Hysteretic curves of force-displacement

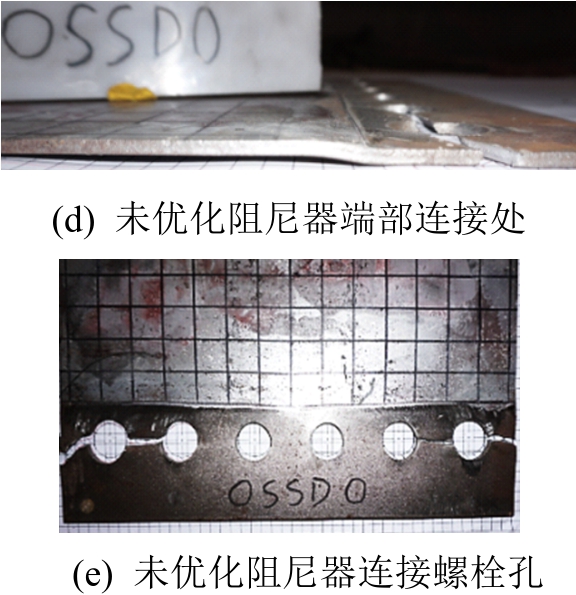

为了便于更加详细观察腹板的局部变形,本文在加工腹板时,将腹板表面雕刻了 0.1 mm深度的网格线,并用黑色记号笔涂色,如图4所示。从图中可以看出,对于未优化的阻尼器来说,其破坏表现为腹板连接夹持部位的螺栓孔被撕裂,如图4(e)所示,螺栓滑移痕迹明显;端部连接处有局部屈曲现象,如图4(d)所示,端部的标记线弯曲,但腹板中部标记线未有明显变化,说明未优化的阻尼器耗能集中在端部连接部分,在阻尼器未充分进入耗能状态时已经提前退出工作。而优化型阻尼器的破坏特征均为腹板中部的剪切斜裂缝,其典型模式如图4(a)所示,为 OSSD-3阻尼器的最终破坏形式。阻尼器剪切方向的标记线几乎平行,垂直剪切方向的标记线弯曲,如图4(b)所示,说明优化型阻尼器以剪切变形为主。腹板中部表面氧化皮层脱落,如图4(c)所示,并向连接区域发展,说明优化后的阻尼器耗能分布均匀,损伤部位可控,这极大地提高了阻尼器耗能能力以及连接构件的安全性。

表3 阻尼器试验结果

Table 3 Experimental results of dampers

注:![]()

图4 阻尼器损伤模式

Fig.4 Failure mode of dampers

(1) 试验结果表明,屈服承载力和弹性刚度设计公式满足工程精度需求,本文所给出的设计公式可直接用于不考虑轴压的阻尼器设计,对于承受轴压的阻尼器,需要进一步考察。

(2) 优化型阻尼器的极限位移角较未优化阻尼器增加33%,说明阻尼器经过优化后延性更好,耗能能力更强。

(3) 优化型阻尼器的主要耗能区域由四角转移至中部,应力和应变集中现象得到明显改善,有效降低了夹持连接部位钢板的断裂损伤发生概率,增加了阻尼器的安全性能。

(4) 基于装配式思想设计的全螺栓连接阻尼器易于更换,较传统焊接的连接方式避免了焊接应力的不利影响,大幅度减少了修复时间与成本。

参考文献:

[1]Kelly J M, Skinner R I, Heine A J. Mechanisms of energy absorption in special devices for use in earthquake resistant structures [J]. Bulletin of N. Z. society for Earthquake Engineering, 1972, 5(3): 63―88.

[2]Okazaki T, Engelhardt M D. Cyclic loading behavior of EBF links constructed of ASTM A992 steel [J]. Journal of Constructional Steel Research, 2007, 63(6): 751―765.

[3]Ge H, Chen Z, Usami T. Hysteretic Model of Stiffened Shear Panel Dampers [J]. Journal of Structural Engineering, 2006, 132(3): 478―483.

[4]Ohsaki M, Nakajima T. Optimization of link member of eccentrically braced frames for maximum energy dissipation [J]. Journal of Constructional Steel Research,2012, 75: 38―44.

[5]Zhang C, Zhang Z, Shi J. Development of high deformation capacity low yield strength steel shear panel damper [J]. Journal of Constructional Steel Research,2012, 75(7): 116―130.

[6]Liu Y, Aoki T, Shimoda M. Strain distribution measurement of a shear panel damper developed for bridge structure [J]. Journal of Structures, 2013, 9(12):1―11.

[7]Liu Y, Shimoda M. Shape optimization of shear panel damper for improving the deformation ability under cyclic loading [J]. Structural and Multidisciplinary Optimization, 2013, 48(2): 427―435.

[8]Deng K, Pan P, Sun J, et al. Shape optimization design of steel shear panel dampers [J]. Journal of Constructional Steel Research, 2014, 99(8): 187―193.

[9]邓开来, 潘鹏. 变截面软钢剪切阻尼器试验研究[J].工程力学, 2016, 33(5): 82―88.Deng Kailai, Pan Peng. Experimental Study of Steel Shear Panel Dampers With Varying Cross-Sections [J].Engineering Mechanics, 2016, 33(5): 82―88. (in Chinese)

[10]GB 50011―2010, 建筑抗震设计规范[S]. 北京: 中国建筑工业出版社, 2010.GB 50011―2010, Code for seismic design of buildings[S]. Beijing: China Architecture & Building Press, 2010.(in Chinese)

TESTS ON THE MECHANICAL BEHAVIOR OF STEEL SHEAR PANEL DAMPERS UNDER AXIAL LOADS

ZHU Bai-jie1,2, ZHANG Ling-xin1,2, WANG Tao1,2

(1. Institute of Engineering Mechanics, China Earthquake Administration, Harbin 150080, China;2. Key Laboratory of Earthquake Engineering and Engineering Vibration of China Earthquake Administration, Harbin 150080, China)

Abstract:The mechanical behavior of five steel shear panel dampers with or without optimized shapes were tested cyclically to examine the influence of shape optimization and axial loads. The test results show that the stiffness and strength design equations can predict the behavior with less difference to the test values. The ultimate shear deformation of the optimized dampers is 33% larger than the traditional one without optimization. Unlike the traditional damper where plasticity was concentrated in the four corners, the optimized damper starts to yield from the center of the panel, which significantly improves the plasticity strain and stress concentration, thus reduces the fracture probability. Compared with the design values, axial loads can increase the shear bearing force,but decreases the stiffness. Finally, it is found that the all-bolt assembled damper can be easily replaced, and avoid the adverse effect from welding, thus significantly reduce the repair time and cost.

Key words:steel shear panel damper; shape optimization; axial load; bolt assembled damper; cyclic test; pseudo static test

中图分类号:

文献标识码:

doi:10.6052/j.issn.1000-4750.2017.05.S024

文章编号:1000-4750(2018)Suppl-0140-05

收稿日期:2017-05-29;修改日期:2018-11-28

基金项目:中国地震局工程力学研究所基本科研业务费专项项目(2016A06);国家自然科学基金项目(51678542);国家国际科技合作专项项目

(2014DFA70950);中国地震局创新团队发展计划资助项目

通讯作者:王 涛(1977―),男,山东邹城人,研究员,博士,从事结构抗震研究(Email: wangtao@iem.ac.cn).

作者简介:朱柏洁(1987―),男,黑龙江哈尔滨人,博士生,从事结构抗震研究(Email: baijie_zhu@126.com);

张令心(1967―),女,辽宁黑山人,研究员,博士,从事地震工程研究(Email: lingxin_zh@126.com).