无端板矩形钢管混凝土构件基本剪切性能研究

史艳莉1,2,周绪红1,3,鲜 威2,王文达2

(1.兰州大学土木工程与力学学院,甘肃,兰州 730000;2.兰州理工大学土木工程学院,甘肃,兰州 730050;3.重庆大学土木工程学院,重庆 400044)

摘 要:该文进行了8个无端板矩形钢管混凝土构件基本剪切性能试验,考察了截面尺寸和剪跨比(0.3~0.8)对构件抗剪承载力及钢管和混凝土滑移的影响规律。结果表明:剪跨比为0.3时构件发生剪切破坏,随着剪跨比增大,构件破坏模式从剪切破坏逐步向弯曲破坏转化,并且随着剪跨比增大,构件抗剪承载力显著降低,核心混凝土滑移量也呈现减小趋势。同时,用有限元软件 ABAQUS对试验结果进行了数值模拟,计算结果与试验结果总体上吻合良好,验证了建模方法的可靠性。在此基础上,研究了钢管与核心混凝土之间的摩擦粘结、构件有无端板及加载主轴方向对矩形钢管混凝土构件基本剪切性能的影响规律。表明钢管与混凝土接触面摩擦系数取0.25时与试验结果符合程度较好;端板对构件荷载-位移关系曲线屈服荷载无太大影响,但对曲线后期强化有一定影响;不同加载主轴方向对构件抗剪承载力有显著影响。

关键词:矩形钢管混凝土;破坏模式;有限元分析;抗剪承载力;滑移

由于外钢管对核心混凝土的约束作用,使得核心混凝土处于三向受压状态,提高了混凝土抗压强度和抗压缩能力,与此同时,混凝土填充到空钢管后可以有效延缓或避免外部钢管过早发生局部屈曲,两者组合材料性能得到了充分发挥,这使得钢管混凝土具有承载力高、韧性好、施工方便及经济效益显著等诸多优点,被广泛应用到工程实践中[1]。目前对于钢管混凝土构件在轴压、纯弯及压弯性能方面的研究较多[2―5],而对钢管混凝土构件基本剪切性能研究相对较少。目前对于钢管混凝土剪切性能研究主要集中于圆钢管混凝土构件,并取得了一定的研究成果。如肖从真等(2005)[6]进行了58个圆钢管混凝土构件的抗剪试验,详细分析了相关参数的影响,并推荐了圆钢管混凝土构件受剪承载力计算公式;钱稼茹等(2007)[7]完成了35个圆钢管混凝土柱受剪的静力加载试验,详细分析了试件破坏模式,最后基于试验结果提出抗剪承载力计算公式;Han等(2008)[8]采用有限元软件对钢管混凝土构件剪切性能进行研究,并提出抗剪承载力计算公式;李志强和陈以一等(2013)[9]总结了国内外学者对方、矩形钢管混凝土剪切性能的研究现状及目前研究的特点和不足,对未来研究工作提出建议;王志滨和周继忠(2013)[10]对矩形钢管混凝土构件剪切性能进行研究,建议了抗剪承载力简化计算公式;Ye等(2016)[11]完成了38根圆、方形钢管混凝土构件横向剪切试验,表明钢管混凝土构件具有较好的抗剪力学性能。已有研究对矩形钢管混凝土构件基本剪切性能研究关注较少,缺乏充足的试验数据和深入的理论分析,但为本文研究提供了参考。本文研究的意义主要在于考察了无端板矩形钢管混凝土构件剪切性能研究中的滑移问题,同时扩大了试验参数范围,一定程度丰富了剪切试验数据。

矩形钢管对核心混凝土约束效果虽然没有圆钢管显著,但仍然具有承载能力高和塑性性能好等优点,截面惯性矩大、施工方便、可以避免建筑布局受限。目前,矩形钢管混凝土广泛应用在大型公共建筑、厂房、高层和超高层等大跨重载结构,构件在使用期间一般存在剪力,而且某些特殊情况下剪力对构件性能有较大影响,因此研究矩形钢管混凝土构件剪切性能具有重要意义。本文对8根无端板矩形钢管混凝土构件进行剪切试验研究和数值模拟,分析剪跨比和截面尺寸对抗剪承载力的影响,并考察核心混凝土与钢管之间滑移问题。通过有限元软件 ABAQUS建立精细有限元模型,并结合本文试验验证有限元准确性,最后研究钢管与核心混凝土之间摩擦粘结、构件有无端板及加载方式对矩形钢管混凝土构件基本剪切性能的影响规律。

1 试验概况

1.1 试件设计

本次试验以剪跨比和截面尺寸为试验参数,设计8根无端板矩形钢管混凝土构件基本剪切试验,其中4个构件为方形截面。4种剪跨比,分别为0.3、0.4、0.6和0.8,设计基本参数详见表1。表中参数含义如下:α为钢管含钢率,定义α=As/Ac,As和Ac分别为钢管和混凝土的截面面积;λ为剪跨比,定义λ=a/H,其中a为剪跨长度,H为截面高度;Vue为试验测得的试件抗剪承载力;Δs为实测得到混凝土与钢管之间的滑移量。试件编号中R代表矩形截面,S代表方形截面,数字为剪跨比。

表1 试件基本参数

Table 1 Parameters of specimens

序号 试件编号B×H×t×L/mmαλVue/kNΔs/mm 1 Rλ-0.3 100×150×2.5×530 0.09 0.3 302 7.5 2 Rλ-0.4 100×150×2.5×560 0.09 0.4 289 7.0 3 Rλ-0.6 100×150×2.5×620 0.09 0.6 267 4.5 4 Rλ-0.8 100×150×2.5×680 0.09 0.8 255 4.0 5 Sλ-0.3 120×120×2.5×525 0.1 0.3 213 8.5 6 Sλ-0.4 120×120×2.5×550 0.1 0.4 199 7.0 7 Sλ-0.6 120×120×2.5×600 0.1 0.6 184 4.0 8 Sλ-0.8 120×120×2.5×645 0.1 0.8 176 5.5

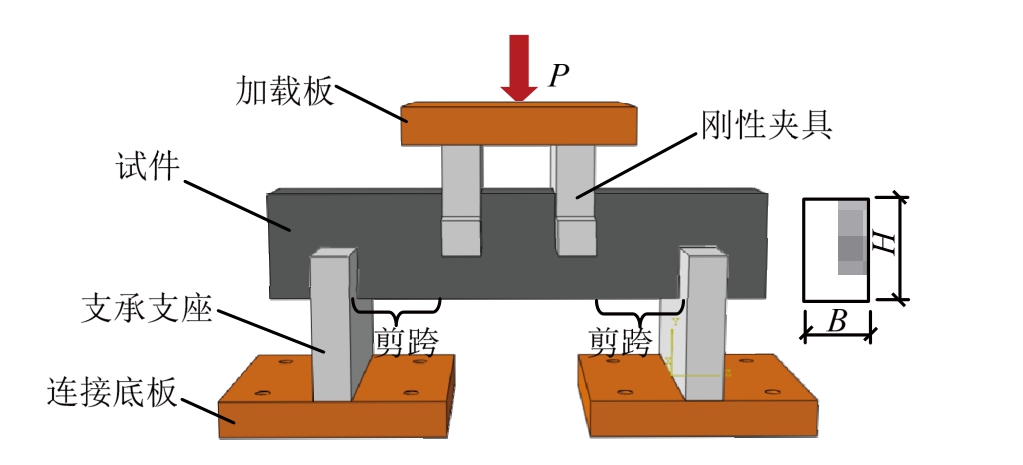

试件示意和加载简图如图1所示,试件长度包括剪跨长、刚性夹具厚度及间距、支承支座厚度和两端外伸长度。刚性夹具采用厚度为50 mm的高强度钢板加工而成,支承支座采用40 mm高强度钢板加工成卡槽形。试验中钢管采用强度等级为 Q235冷弯钢管,核心混凝土强度等级为C50,混凝土采用立式浇筑。为了研究核心混凝土与钢管之间的滑移问题,试件两端不焊接端板。

1.2 材料材性性能

钢材材性试验试件直接从预留钢管上截取,考虑矩形钢管平板和角部区域的强度差异,在截取标准试件时同时截取平板部分和角部钢材。平板部分钢材直接按尺寸加工,角部钢材截取下来将其压平,并切割成标准试件尺寸。标准试件每组3个,按照《金属材料室温拉伸试验方法》(GB/T 228.1—2010)的有关规定进行拉伸试验,测得钢材力学指标如表2所示,其中fy、fu分别为钢管的屈服强度和抗拉强度;Es为弹性模量;μs为泊松比;δ为断裂拉伸率。

表2 钢材力学指标实测值

Table 2 Mechanical properties of steel

类别fy/MPafu/MPaEs/GPaμsδ/(%)矩形 平板 356.3 426.1 201 0.28 25.7角部 380.6 485.3 192 — 10.7方形 平板 275.8 384 204 0.31 24.3角部 313.3 438.9 198 — 11.3

混凝土强度等级为C50,其配合比为:水泥∶粉煤灰∶矿粉∶水∶中砂∶碎石=1∶0.36∶0.09∶0.41∶1.51∶2.46,减水剂掺量为1%,浇筑时测得其坍落度为 180 mm。混凝土抗压强度值由与试件同条件养护的 150 mm×150 mm×150 mm 立方体标准试块测得,每组取3个混凝土试块。测量方法依据《普通混凝土力学性能试验方法》(GB/T 50081―2002)进行,最终取每组三个试块实测强度平均值。分别测得 28 d和试验加载(65 d)时立方体抗压强度值为50.1 MPa和56.2 MPa。

1.3 试验装置及量测方案

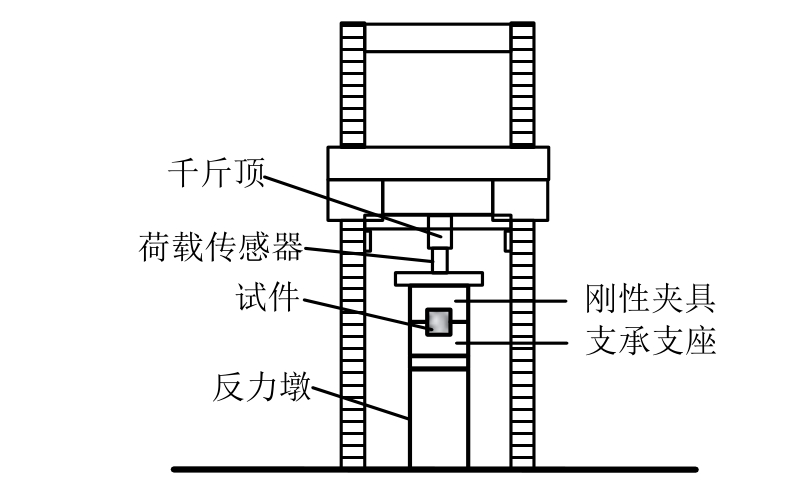

试验在兰州理工大学甘肃省土木工程防灾减灾重点实验室进行,试验中横向力由200 t千斤顶施加,千斤顶固定在最大试验力为 2000 kN的门式竖向加载装置上,加载装置简图如图2所示,实物照片如图 3所示。试验时构件水平放置,两端支承在特制的槽形支座上,横向剪力通过刚性夹具施加。

本次试验采用力加载制度进行横向荷载的分级施加,荷载大小通过荷载传感器测得,在弹性范围内每级荷载施加大小为预估极限荷载的 1/10左右,当构件屈服后减缓加载速度,每级荷载为预估极限荷载的1/20~1/15左右,每级荷载持续2 min,记录3次读数。构件接近破坏时,进行缓慢连续加载,直到构件发生破坏。在正式加载前先对构件进行预加载,预加荷载值为极限荷载的1/10,以防止螺栓松动或准备不当等造成试验误差。

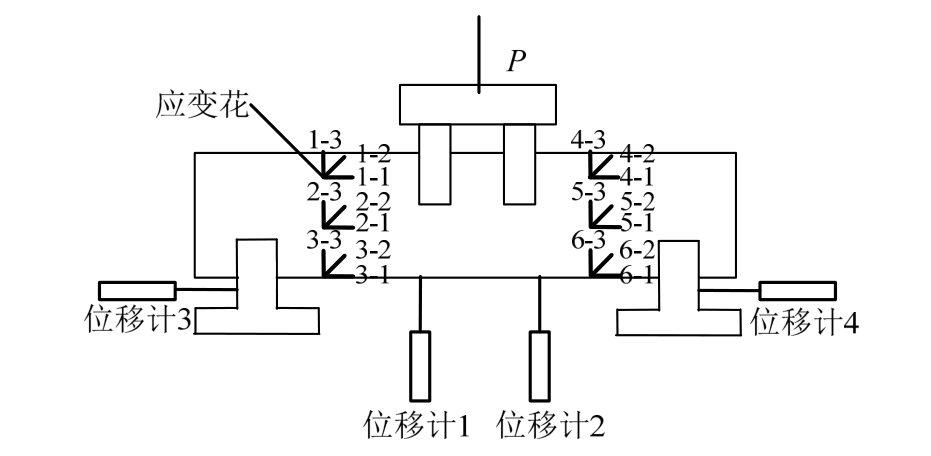

试验中主要量测内容有:构件横向加载点的横向荷载、构件跨中挠度、构件表面测点的纵向应变、横向应变及45 °方向应变。横向力大小通过荷载传感器读取,试验中布置了4个位移计,2个位移计用于测量构件底部的挠曲变形,另外2个位移计布置在支座处,用于测量加载过程中支座发生的侧移,试件测点布置如图4所示。

2 试验结果及其分析

2.1 试验现象及破坏模式

试验加载初期,构件整体变形无明显变化,试件基本处于弹性阶段;随着横向荷载逐级施加,荷载达到极限荷载的 60%~70%时,构件整体发生微小变形,并伴随间歇轻微的噼啪声响,构件处于弹塑性阶段,此时应变发展较快;继续施加到下一级荷载时,构件跨中挠度明显增大,钢管表面氧化层剥落,刚性夹具与钢管接触受压一侧凹陷明显,并且构件发出连续显著的噼啪声响;加载到极限荷载时,构件跨中挠度发展迅速,受压侧压痕较深,构件底部凸出,构件两端上翘并且两端端部混凝土出现滑移,底部钢管开裂后有混凝土粉末溢出,裂缝发展的同时构件承载力开始快速下降,直至试验结束,构件破坏模式如图5所示。

当构件剪跨比分别为λ=0.3和λ=0.4时,方钢管混凝土构件达到极限荷载后,构件底部与支座接触的内侧边缘钢管产生裂缝,裂缝宽度约10 mm,裂缝沿45 °向刚性夹具方向发展,最终裂缝大致呈八字形对称分布,属于剪切破坏,两端端部混凝土滑移量较大,如图5(a)所示。矩形钢管混凝土与方形钢管混凝土构件的破坏形态相似,虽然两种构件截面面积接近,但矩形构件沿强轴加载,使得矩形钢管混凝土抗剪承载力远大于方钢管混凝土构件。

当构件剪跨比λ=0.6时,方、矩形钢管混凝土构件达到极限荷载后,剪跨区均出现比较严重的倒八字斜向鼓曲现象,钢管底部出现裂缝,宽度约为6 mm,裂缝沿截面高度方向发展,属于剪弯破坏,构件两端上翘且混凝土与钢管之间出现滑移,但滑移量小于λ=0.3和λ=0.4时滑移量,如图5(b)所示。

当构件剪跨比λ=0.8时,方、矩形钢管混凝土构件达到极限荷载后,同样构件沿中性轴上部分两夹具之间出现了倒八字斜向鼓曲现象,但鼓曲程度不如剪跨比λ=0.6时明显,构件发生较大变形后底部钢管才出现裂缝,裂缝沿截面高度向上发展,宽度约4 mm小于剪跨比λ=0.6时构件的裂缝宽度,构件下部受拉,最后钢管底部被拉裂,构件表现出良好的延性,属于弯曲破坏,如图5(c)所示。

2.2 荷载-位移关系曲线

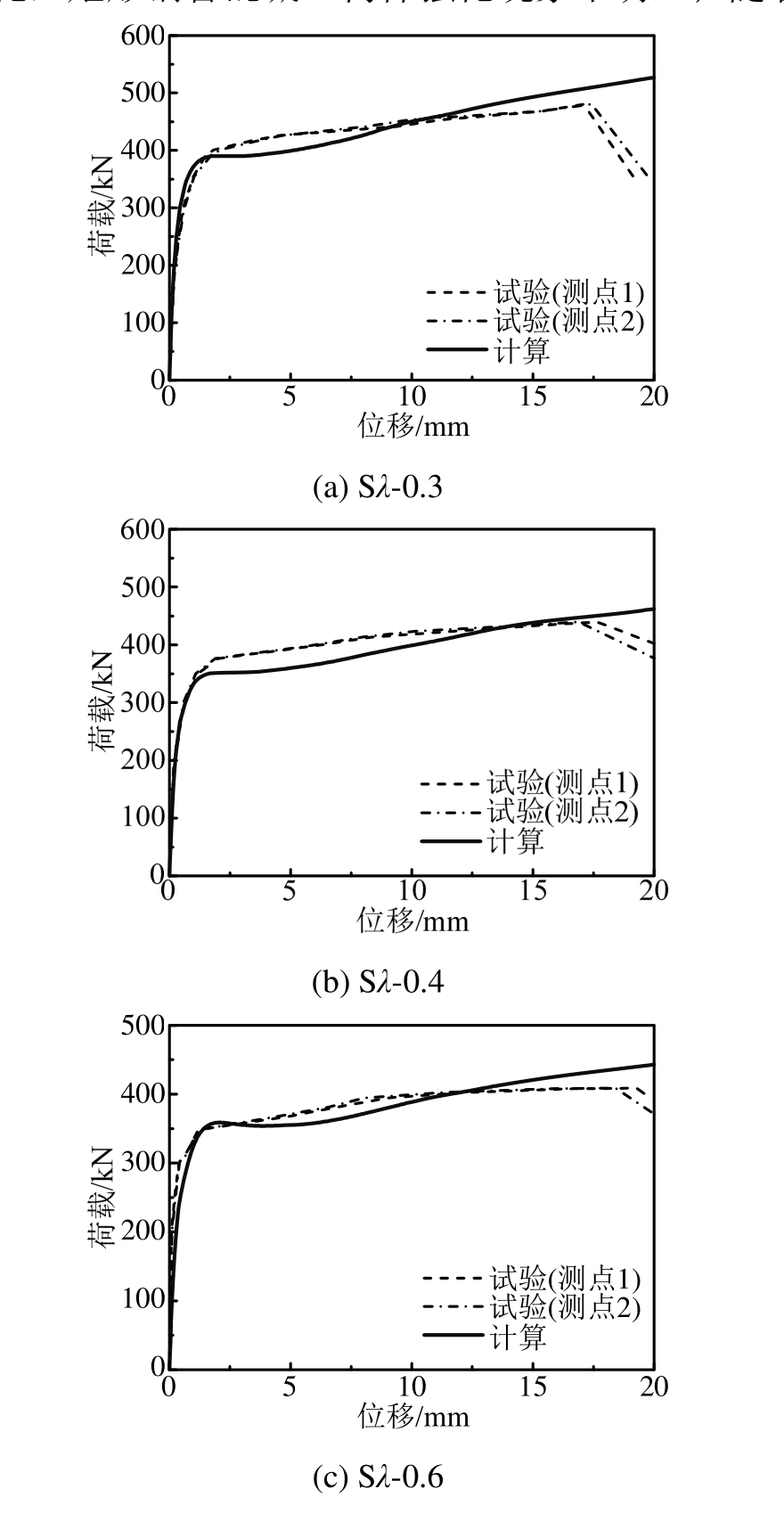

横向荷载由荷载传感器采集,荷载和位移的读取同时进行,位移测点如图6所示,位移值分别取位移计1和位移计2读数。图6给出了钢管混凝土构件实测横向荷载(P)-跨中挠度(Δ)关系曲线。从图中可以看出,钢管混凝土剪切构件破坏具有一定的延性,荷载达到峰值后有较长的强化阶段;方形钢管混凝土构件荷载-位移关系曲线后期出现略微的强化,矩形钢管混凝土构件强化现象不明显;随着剪跨比增大,构件的延性增强,但其承载力显著下降;小剪跨构件弹塑性阶段发展较快,随着剪跨比增大,构件弹塑性阶段发展较为缓慢。

2.3 应变分析

2.3.1 纵向应变

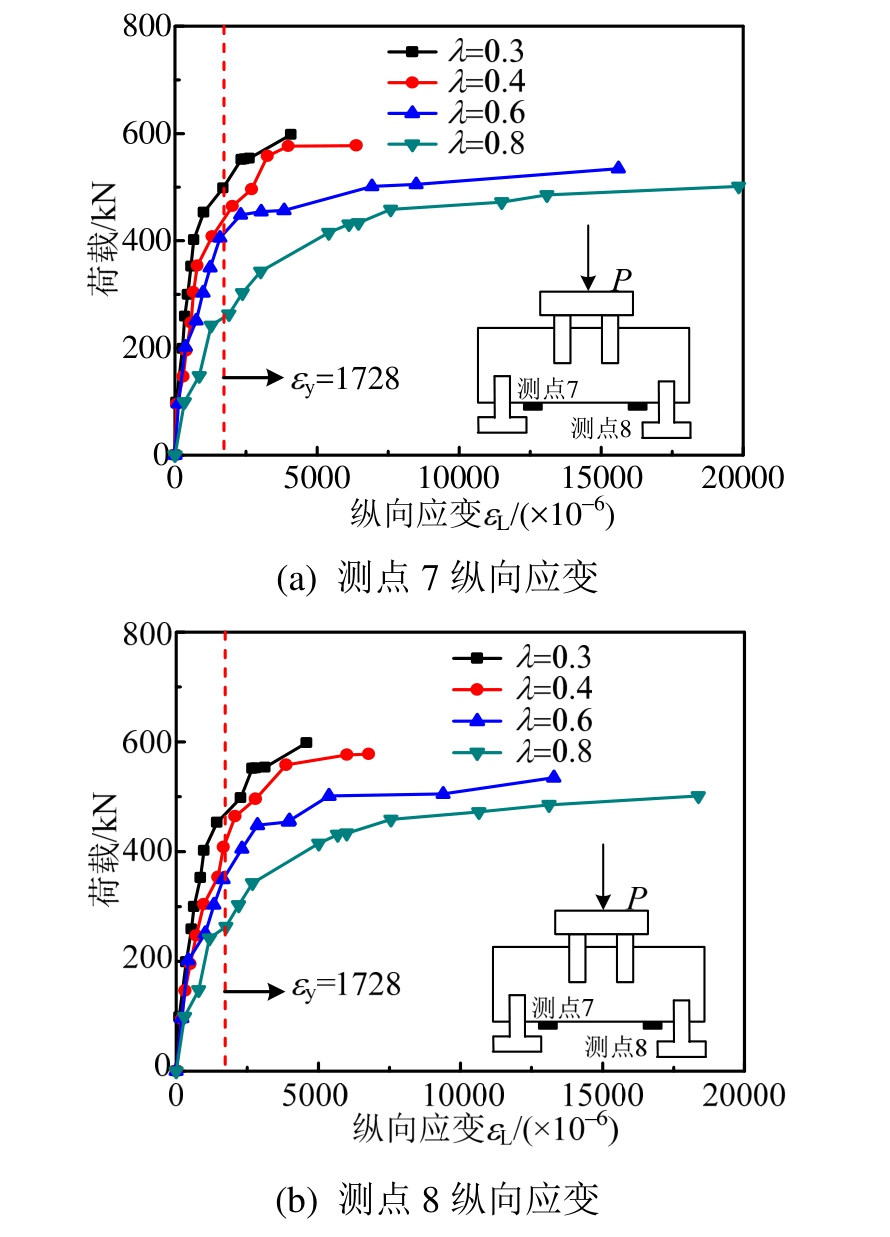

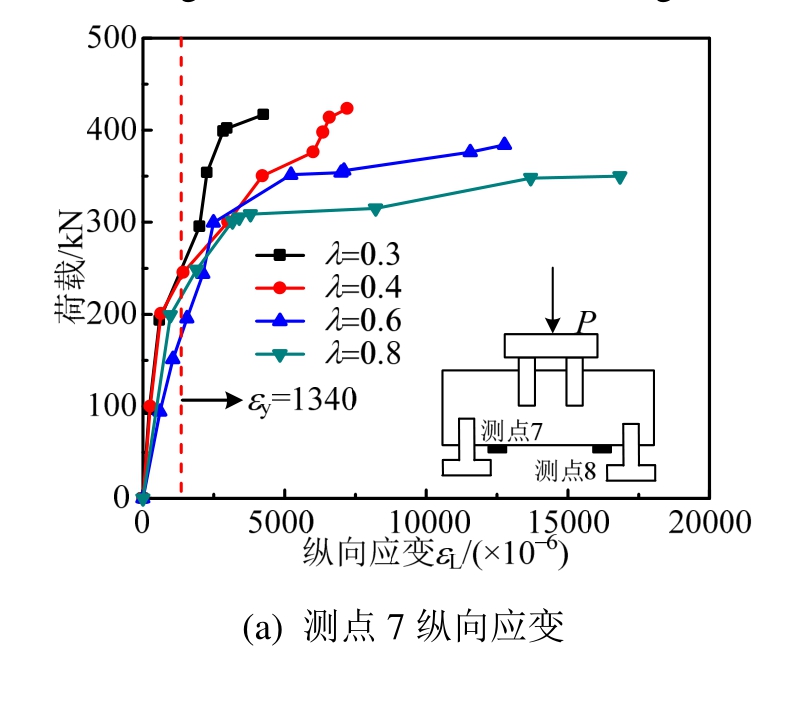

图7和图8分别给出了试验加载过程中剪跨比不同时,方、矩形钢管混凝土构件荷载与剪跨中点的底部测点7和测点8的纵向应变关系曲线,εy为钢材屈服应变,为比较纵向应变值的相对大小,取纵向应变全部为正值,即不区分受拉和受压应变。

从图中可以看出在忽略试验误差的情况下,对称测点7和8的应变变化规律接近。当构件剪跨比较小时(λ=0.3和λ=0.4),在施加相同横向荷载的条件下,纵向应变值相对较小,随着剪跨比增大,构件纵向应变显著变大,这是因为在相同横向荷载作用下大剪跨比构件产生较大弯曲变形,导致外部钢管纤维发生较大纵向应变,达到峰值荷载前,所有构件的纵向应变值都大于钢材屈服应变εy,表明钢管混凝土构件具有较好的变形能力。

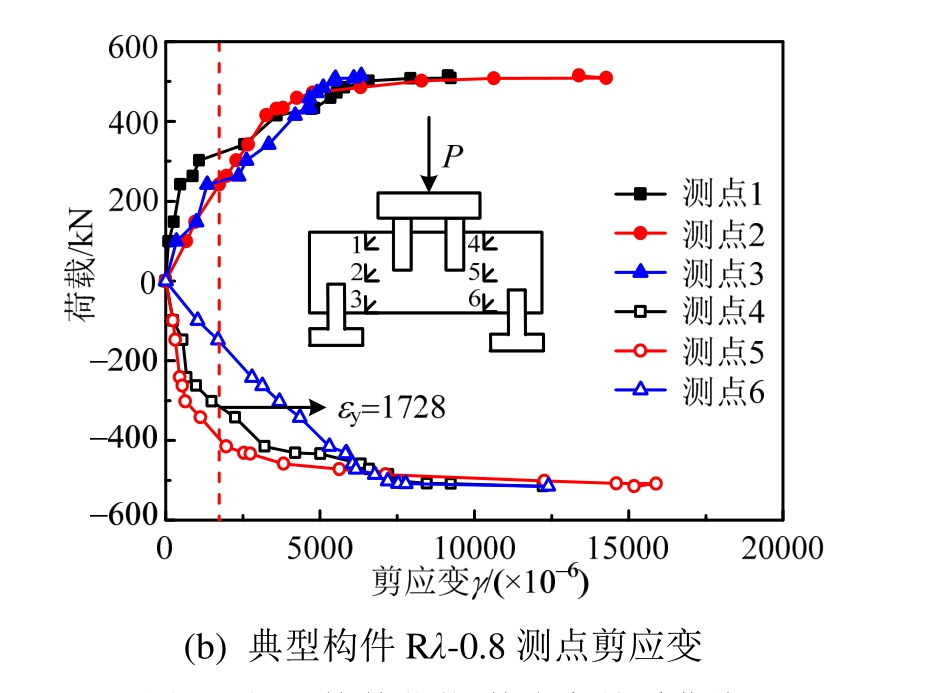

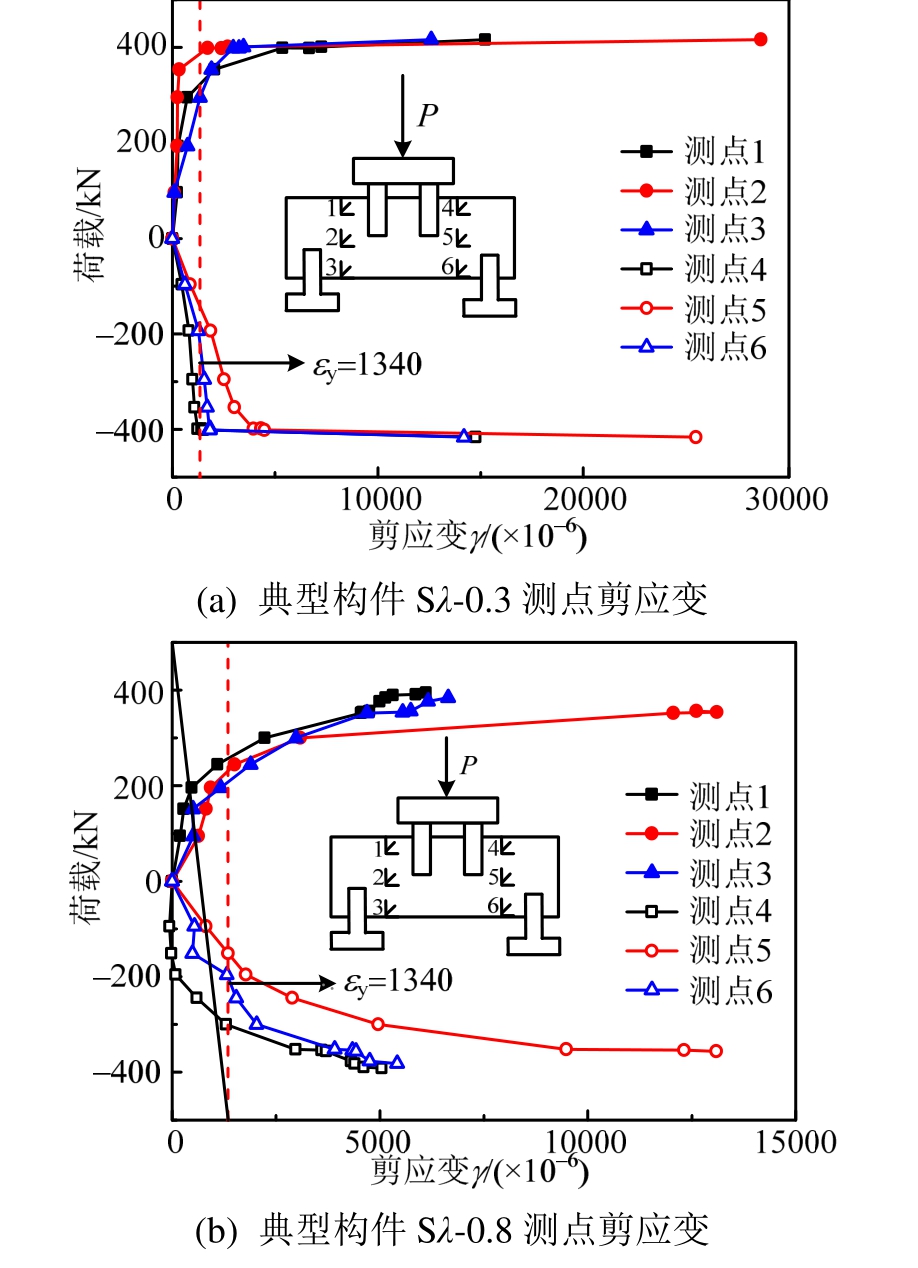

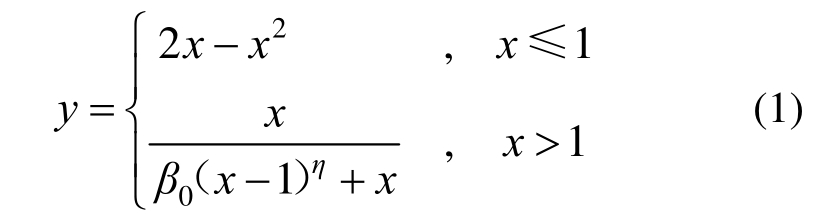

2.3.2 剪应变

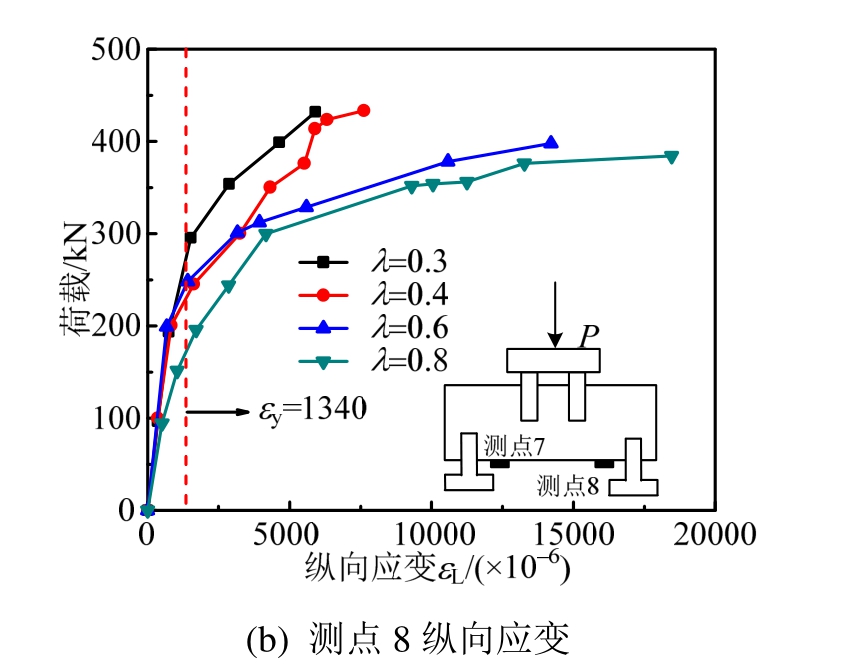

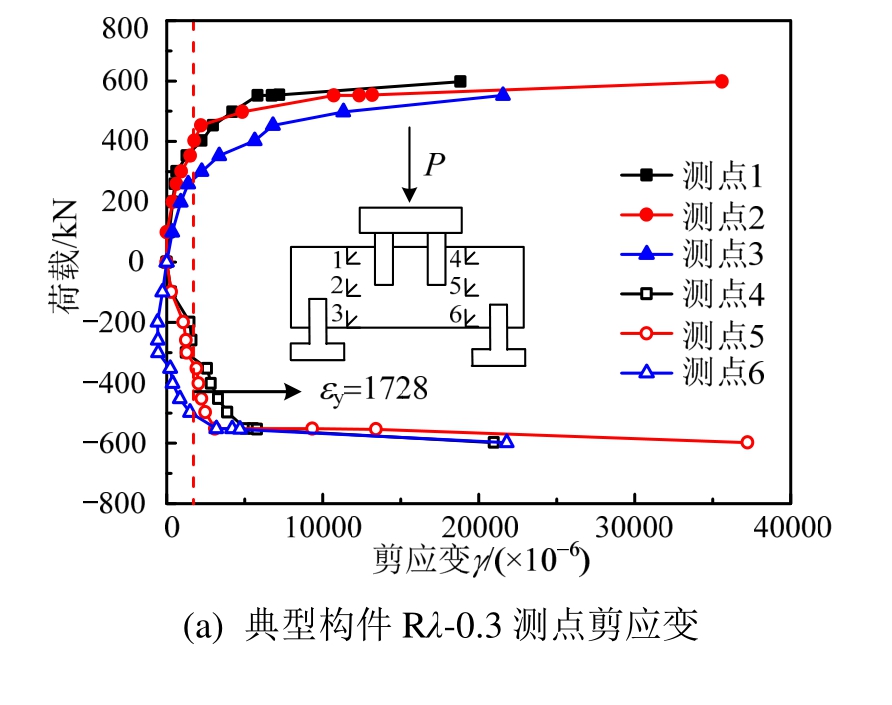

图9和图10分别给出了在加载过程中方、矩形钢管混凝土典型构件(Rλ-0.3、Rλ-0.8 和 Sλ-0.3、Sλ-0.8)横向荷载-剪应变关系曲线,为了便于观察比较对称测点应变,将测点4~测点6荷载转化为负值。从图中可以看出方、矩形钢管混凝土典型构件剪应变变化规律相似,中截面测点2和测点5剪应变明显高于其他测点,且测点剪应变关于中截面近似均匀对称分布;当剪跨比较小时(λ=0.3),剪应变值较大,此时构件发生剪切破坏,当剪跨比较大时(λ=0.8),剪应变值较小,构件纵向应变较大,构件底部被拉裂,此时构件发生弯曲破坏;小剪跨比构件发生破坏时构件变形和裂缝对称,因此对称测点剪应变变化规律相似,大剪跨比构件发生破坏时构件底部只有一侧有裂缝,变形不对称,因此对称测点剪应变变化规律不完全相同。

3 有限元分析

3.1 模型的建立

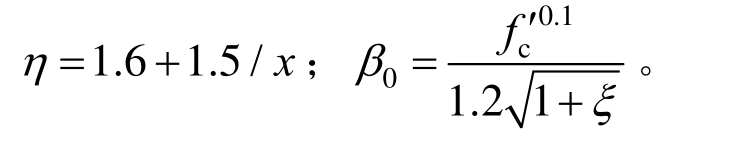

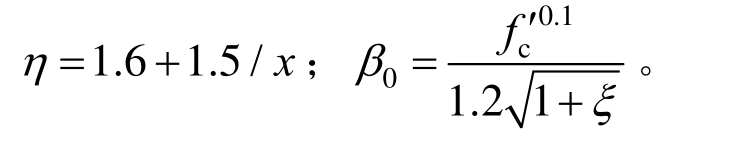

利用有限元软件 ABAQUS建立矩形钢管混凝土构件受剪有限元分析模型。钢材采用等向弹塑性模型,满足von Mises屈服准则,其应力-应变关系曲线采用有明显屈服平台的二次塑流模型,具体表达式参考文献[1],泊松比取0.3,弹性模量取206 GPa。冷弯钢管的角部由于在冷加工时发生一定塑性变形,使得角部钢材屈服点提高,与平板处钢材材性存在一定差异,在定义钢材材性时将平板和角部钢管分别定义其材料特性指标。核心混凝土采用ABAQUS中的塑性损伤模型,其应力-应变关系曲线采用韩林海(2016)[1]提出的考虑约束效应系数影响的,适用于被动约束状态下的矩形钢管混凝土的应力-应变关系模型,具体表达式如下:

式中

钢管和核心混凝土均采用考虑减缩积分的8节点三维实体单元(C3D8R),网格划分密度根据网格试验最终确定。钢管与核心混凝土之间的接触采用面面接触,切向采用界面单元模拟两者之间的摩擦作用,摩擦系数取 0.25,法向则参考 Beck和Kiyomiya(2003)[12]中采用接触刚度较大的接触单元模拟,接触单元刚度取1000 N/mm。

3.2 有限元模型验证

基于上述的建模方法建立了矩形钢管混凝土构件受剪有限元模型,有限元模拟计算得到的荷载-位移关系曲线和试验曲线结果如图6所示,可见数值模型曲线与试验曲线吻合较好。图 11给出了有限元模拟试件的破坏模式与试验结果的对比情况,有限元软件ABAQUS能较好模拟其破坏模式,即有限元模拟将试件的最终变形及核心混凝土与钢管之间的滑移很好地模拟出来。

试件抗剪承载力的确定方法参考钱稼茹等(2007)[7],即当构件发生剪切破坏时,抗剪承载力取试件截面形心轴处钢管剪应变为 0.01时对应的值;当构件发生弯剪破坏时,抗剪承载力取荷载-位移关系曲线上第一个峰值对应的荷载值;当构件发生弯曲破坏时,抗剪承载力取跨中挠度达到1/100净跨时的荷载值。图 12给出了矩形钢管混凝土构件抗剪承载力有限元模拟计算结果(Vuc)与试验结果(Vue)的对比情况。

从图 12中可以计算得出有限元计算结果与试验结果比值的平均值为0.962,方差为0.002。对比分析表明,本文提出的有限元建模方法,能够较为合理有效地模拟矩形钢管混凝土构件的基本剪切性能,可进一步应用于分析矩形钢管混凝土构件的基本剪切性能中。

3.3 摩擦粘结对抗剪承载力及滑移的影响

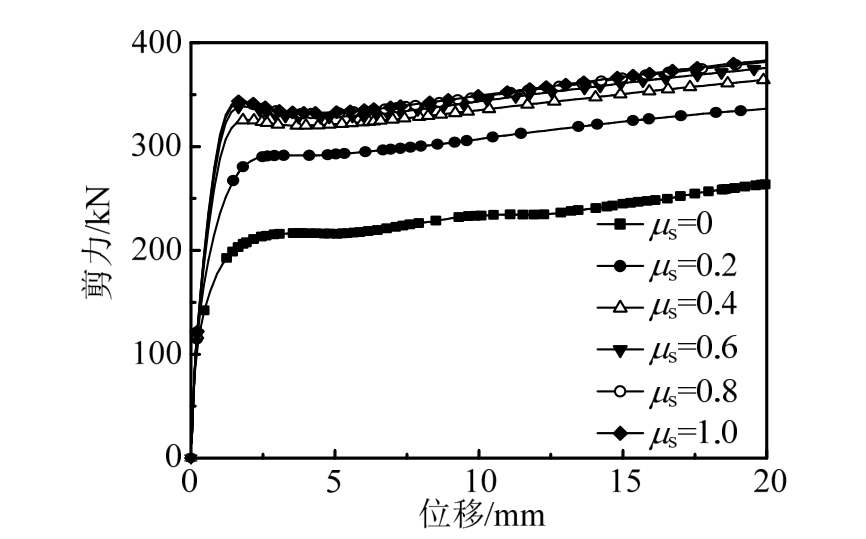

钢管与核心混凝土之间在界面上的抗剪粘结力通常由3部分组成:钢管内表面与核心混凝土中的水泥胶凝体之间的化学胶结力;由于接触面粗糙不光滑产生的机械咬合力;由于钢管与核心混凝土之间在接触面的摩擦产生的摩阻力。摩阻力的产生主要由于钢管与核心混凝土之间的滑移,摩阻力与接触面的法向压应力和切向摩擦系数成正比,本文在有限元计算中采用库伦-摩擦模型,摩擦系数如前所述取0.25。为了分析摩擦系数(μs)对无端板矩形钢管混凝土试件剪切性能的影响,以试验试件Rλ-0.3为例建立有限元模型,在分析中仅变动摩擦系数,取值为0、0.2、0.4、0.6、0.8和1.0六组值,为了更加直观地对比观察其变化规律,摩擦系数选取值设定较广,仅为数值分析取值。图 13为摩擦系数对试件剪力-位移关系曲线的影响规律,从图中可见摩擦系数为0时抗剪承载力最低,随着摩擦系数增大,试件抗剪承载力和弹性阶段刚度增大,在μs小于0.4时表现的尤为明显,考虑摩擦系数比不考虑时试件的抗剪承载力增加了36.1%~58.3%,说明摩擦系数对试件抗剪承载力有明显提高作用。

摩擦系数大小对核心混凝土和钢管之间的滑移也有一定影响,为了分析摩擦系数对无端板矩形钢管混凝土试件滑移现象的影响,计算出了不同摩擦系数时核心混凝土与钢管之间的滑移量,如图14所示。从图中可以得出,考虑摩擦系数与否对试件中钢管与混凝土之间相对滑移影响较大,摩擦系数为0时,滑移值最大达到15.9 mm,而摩擦系数为1.0时,钢管与混凝土之间无相对滑移,并且随着摩擦系数的增大,钢管与混凝土之间的相对滑移量减少,因此在建立有限元模型时应对比试验结果合理选取摩擦系数的取值,如3.1节所述本文取0.25。

3.4 端板对试件剪切性能的影响

为了分析端板对试件剪切性能的影响,对不同端板刚度矩形钢管混凝土试件进行数值计算。因端板刚度是其厚度ta的函数,为表达方便,在分析中直接用端板厚度ta反映刚度的影响文献[1]。计算条件同样与试验试件Rλ-0.3相同,ta取2 mm、5 mm、10 mm、15 mm、20 mm 并与无端板计算结果进行对比,图15给出了不同端板厚度情况下的剪力-荷载位移关系曲线。从图中可以看出,带端板与否对试件剪力-位移关系曲线有一定的影响,主要表现为曲线后期的强化,有端板的试件曲线后期强化比无端板试件明显,并且随着端板厚度的增大,曲线后期强化越来越显著;所有情况的剪力-位移曲线弹性阶段刚度几乎重合,仅有无端板情况存在微小差异,屈服平台值也相近,因此,端板的有无对构件抗剪承载力有一定影响,而端板厚度影响不大。

所有情况的剪力-位移曲线弹性阶段刚度和屈服平台值几乎重合,原因在于加载前期核心混凝土变形较小,此阶段核心混凝土还不会对端板产生较大的挤压作用。在加载后期,带端板与否对试件剪力-位移关系曲线后期强化有一定的影响,后期核心混凝土变形会对端板产生挤压,由于端板约束作用,使得剪力-位移关系曲线后期出现强化现象,并且有端板试件比无端板试件明显,随着端板刚度增大,曲线后期强化越显著。

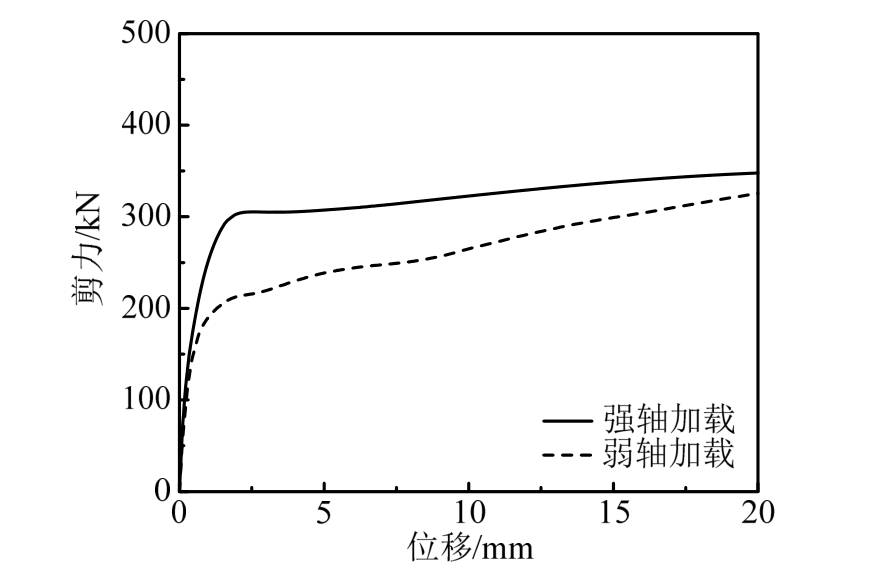

3.5 不同主轴方向加载对试件剪切性能的影响

矩形截面试件沿截面不同主轴方向加载时,试件截面受剪高度显著不同。为了分析不同的加载主轴方向对矩形钢管混凝土构件剪切性能的影响,分别建立了沿受弯强轴和弱轴方向加载时的有限元模型,计算条件同样选取试验试件Rλ-0.3。利用位移加载方式施加荷载,两者施加相同的位移,提取了试件最终的剪力-位移关系曲线如图16所示。从图中对比曲线可以看出,试件沿强轴加载下的抗剪承载力与弱轴下的相比有较大程度的增幅,约增长20%;强轴加载时构件先进入屈服平台,弹性阶段刚度比弱轴加载时有增加的趋势,曲线后期强化现象无弱轴加载时显著。

4 结论

本文通过对无端板矩形钢管混凝土构件基本剪切性能的研究可初步得出以下结论:

(1) 进行 8根无端板矩形钢管混凝土构件基本剪切试验,结果表明,矩形钢管混凝土构件具有较好延性;当剪跨比不同时,构件发生不同的破坏模式,并且随着剪跨比增大,构件的破坏模式从脆性的剪切破坏逐渐向具有较好延性的弯曲破坏发展。

(2) 利用有限元软件 ABAQUS对试验结果进行数值模拟,通过与试验结果对比发现吻合效果较好,说明建模方法的正确性和合理性。此方法可被用于矩形钢管混凝土构件基本剪切性能的研究中。

(3) 分别考虑摩擦粘结、有无端板及加载主轴方向对矩形钢管混凝土构件抗剪承载力和核心混凝土滑移的影响规律,最终建议摩擦系数取0.25,有无端板对荷载-位移关系曲线后期强化有一定影响,不同加载主轴方向对抗剪承载力有显著影响。

参考文献:

[1]韩林海. 钢管混凝土结构-理论与实践 [M]. 第三版.北京: 科学出版社, 2016: 68―110.Han Linhai. Concrete filled steel tubular structures theory and practice [M]. 3rd ed. Beijing: Science Press,2016: 68―110. (in Chinese)

[2]肖岩, 黄叙. 圆钢管混凝土轴压短柱弹塑性全过程分析[J]. 建筑结构学报, 2011, 32(12): 195―201.Xiao Yan, Huang Xu. Analytical study of circular concrete-filled steel tube stub columns under axial compression [J]. Journal of Building Structures, 2011,32(12): 195―201. (in Chinese)

[3]Li G C, Liu D, Yang Z J, et al. Flexural behavior of high strength concrete filled high strength square steel tube[J]. Journal of Constructional Steel Research, 2017, 128:732―744.

[4]尧国皇, 韩林海. 钢管自密实高性能混凝土压弯构件力学性能研究[J]. 建筑结构学报, 2004, 25(4): 34―42.Yao Guohuang, Han Linhai. Research on behavior of self-consolidation concrete filled steel tubular beam-columns [J]. Journal of Building Structures, 2004,25(4): 34―42. (in Chinese)

[5]陶忠, 王志滨, 韩林海. 矩形冷弯型钢钢管混凝土柱的力学性能研究[J]. 工程力学, 2006, 23(3): 147―155.Tao Zhong, Wang Zhibin, Han Linhai. Behavior of rectangular cold-formed steel tubular columns filled with concrete [J]. Engineering Mechanics, 2006, 23(3): 147―155. (in Chinese)

[6]肖从真, 蔡绍怀, 徐春丽. 钢管混凝土抗剪性能试验研究[J]. 土木工程学报, 2005, 38(4): 5―11.Xiao Congzhen, Cai Shaohuai, Xu Chunli. Experimental study on shear resistance performance of concrete-filled steel tube columns [J]. China Civil Engineering Journal,2005, 38(4): 5―11. (in Chinese)

[7]钱稼茹, 崔瑶, 方小丹. 钢管混凝土柱受剪承载力试验[J]. 土木工程学报, 2007, 40(5): 1―9.Qian Jiaru, Cui Yao, Fang Xiaodan. Shear strength tests of concrete-filled steel tube columns [J]. China Civil Engineering Journal, 2007, 40(5): 1―9. (in Chinese)

[8]Han L H, Tao Z, Yao G H. Behaviour of concrete-filled steel tubular members subjected to shear and constant axial compression [J]. Thin-Walled Structures, 2008,46(3): 765―780.

[9]李志强, 陈以一. 方、矩形钢管混凝土剪切性能研究现状[J]. 建筑科学与工程学报, 2013, 30(3): 62―70.Li Zhiqiang, Chen Yiyi. Research status on shearing performance of square and rectangular concrete-filled tubes [J]. Journal of Architecture and Civil Engineering,2013, 30(3): 62―70. (in Chinese)

[10] 王志滨, 周继忠. 矩形钢管混凝土构件剪切性能研究[J]. 广西大学学报(自然科学版), 2013, 38(1): 28―35.Wang Zhibin, Zhou Jizhong. Research on shear property of rectangular concrete-filled steel tubular specimens [J].Journal of Guangxi University: Natural Science Edition,2013, 38(1): 28―35. (in Chinese)

[11] Ye Y, Han L H, Tao Z, et al. Experimental behavior of concrete-filled steel tubular members under lateral shear loads [J]. Journal of Constructional Steel Research, 2016,122: 226―237.

[12] Beck J, Kiyomiya O. Fundamental pure torsional properties of concrete filled circular steel tubes [J].Materials, Construct Structure Pavements, JSCE, 2003,739(60): 285―296.

RESEARCH ON BASIC SHEAR PERFORMANCE OF CONCRETE FILLED RECTANGULAR STEEL TUBULAR MEMBERS WITHOUT END-PLATE

SHI Yan-li1,2, ZHOU Xu-hong1,3, XIAN Wei2, WANG Wen-da2

(1. School of Civil Engineering and Mechanics, Lanzhou University, Lanzhou, Gansu 730000, China;2. School of Civil Engineering, Lanzhou University of Technology, Lanzhou, Gansu 730050, China;3. School of Civil Engineering, Chongqing University, Chongqing 400044, China)

Abstract:The shear performance of 8 concrete filled rectangular steel tubular members without end-plate was tested. The influences of the section size and shear-span ratio (0.3-0.8) on shear capacity and slip behavior were studied. The result indicates that the specimens experience shear failure when the shear-span ratio is 0.3. With the increasing of shear-span ratio, the failure pattern of the specimens changes from shear failure to bending failure,the shear capacity decreases, and the slip of core concrete decreases. The numerical simulation was carried out using ABAQUS, and the calculating results agree well with the test results in general. The model was verified by the tested results. The influences of parameters such as friction and bonding, with or without end-plate and different axial loading were investigated on the shear performance of the specimens. The results show that calculating results agree well with the test results when the friction coefficient is 0.25 in finite element model. The end-plate has a small effect on the yield platform of load-displacement curves, but it has a great effect on the strength of load-displacement curves. The axial load affects the shear capacity significantly.

Key words:concrete filled rectangular steel tubular; failure mode; finite element analysis; shear capacity; slip

王文达(1976―),男,甘肃人,教授,博士,主要从事钢与混凝土组合结构研究(E-mail: wangwd@lut.cn).

鲜 威(1991―),男,四川人,博士生,主要从事钢与混凝土组合结构研究(E-mail: cexianwei@qq.com);

周绪红(1956―),男,湖南人,教授,博士,主要从事钢结构、钢与混凝土组合结构研究(E-mail: zhouxuhong@126.com);

作者简介:

通讯作者:史艳莉(1977―),女,河北人,副教授,博士,主要从事钢与混凝土组合结构研究(E-mail: ceshiyl@163.com).

基金项目:国家自然科学基金项目(51268035,51768038);甘肃省高等学校协同创新团队(2018C-08)

收稿日期:2017-10-06;修改日期:2018-02-08

文章编号:1000-4750(2018)12-0025-09

doi:10.6052/j.issn.1000-4750.2017.10.0782

文献标志码:A

中图分类号:TU398