图1 螺纹钻杆受力图

Fig.1 The force loading of threaded drill pipe

耿淑伟1,2,余有龙1,梅钰洁1,赵 曾3,殷 参3,赖小明3

(1. 合肥工业大学仪器科学与光电工程学院,合肥 230009;2. 合肥工业大学土木与水利工程学院,合肥 230009;3. 北京卫星制造厂,北京 100190)

摘 要:引入光纤光栅应变传感器和温度传感器,结合螺纹钻杆复合载荷(轴向压力、弯矩和扭矩)分离理论,实现对钻进过程中螺纹钻杆多节点处复合载荷自动分离与在线检测,同时对钻进过程中出现的温升进行了补偿。将检测结果与电机施加的载荷(压力和扭矩)进行对比分析,认为螺纹钻杆前端(靠近钻头一侧)受到被钻物侧向挤压和摩擦阻力较大,使得电机施加的压力和扭矩传递损耗较多,导致易磨损、变形;而螺纹钻杆中段和末端只是短暂甚至未进入被钻物,传递损耗相对较少,受弯矩的影响较大。该检测技术为钻杆材料的选择、结构优化和钻进参数的选定提供技术支撑。

关键词:光纤光栅传感;螺纹钻杆;复合载荷;多节点检测;温度补偿

螺纹钻杆因其重量轻、抗弯和抗扭性能好、承载能力高等优点,多用于地矿钻探工程中[1-2]。钻进过程中,螺纹钻杆将受到轴向压力(简称“压力”)、弯矩和扭矩的复合载荷作用,其中压力和扭矩的大小关系到进尺速度,弯矩会弱化钻进效率。为避免三者过大将引起螺纹钻杆变形甚至断裂,有必要对复合载荷进行分离与检测。目前在此方面研究多集中在单载荷检测方面,如邓旭[3]提出用电阻应变式传感器对弹性体管柱内外承压时的压力进行测量;马鑫等[4]用应变片对四斜叶搅拌桨轴的弯矩进行检测;陈兵等[5]利用电位器对小孔钻床上旋转轴的扭矩进行研究。也有学者开展了复合载荷检测技术的研究,Idkowski等[6]采用双电流桥的应变计传感器分离和测量作用在梁上的压力和弯矩;赵巍等[7]用电阻应变计对水涡轮机轴的弯矩与扭矩进行检测;吴吉利等[8]基于电阻应变片设计的四梁式扭矩传感器对复合振动挤压攻丝的压力和扭矩进行测量。韩林海等[9]采用应变计、拉压式电阻应变传感器、转角仪和位移计等传感器,对钢管混凝土工件的复合载荷进行了检测。但这些检测所采用的传感器皆为电学传感器,其检测结果易受环境温度、电磁场和潮湿空气的影响,且信号传输线路布设复杂,不适合用于对钻进过程中螺纹钻杆所受复合载荷的检测。而光纤光栅(FBG)传感器不仅克服了电学传感器的缺点,且具有体积小、灵敏度高和易复用成网络等优点[10],已经用于对应变[11]、温度[12]和加速度[13]等物理量的检测。

江华等[14]提出基于管侧三轴向应变和一倾斜方向应变的复合载荷分离数学模型,并推广至外螺纹杆,在圆管上获得实验验证[15]。本文在此基础上,利用 FBG应变传感器对钻进过程中螺纹钻杆侧壁的应变进行监测,实现对多节点处复合载荷自动分离与在线检测;引入 FBG温度传感器,对检测结果进行温度补偿。该检测技术为钻杆选材、结构优化和钻进参数的选择提供技术支撑。

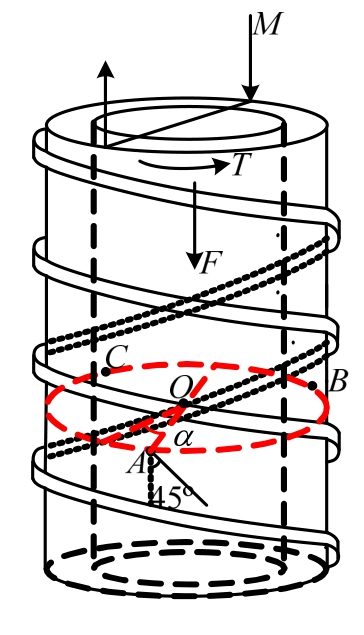

复合载荷作用下的螺纹钻杆受力情况如图1所示,在某节点位置外表面与横截面交线上选A、B和C三点,彼此间圆心角相等。记螺纹钻杆截面圆心为 O,所受复合载荷(压力、弯矩和扭矩)分别为F、M和T。假设A、B、C三点处的轴向应变分别为 εA、εB和 εC,A点处与轴线方向成 45°方向的应变为ε45°,根据文献[14],螺纹钻杆受力分析时,可在对应圆管受力的基础上叠加螺纹影响的修正量。

图1 螺纹钻杆受力图

Fig.1 The force loading of threaded drill pipe

记螺纹钻杆轴向应力修正值Δ=acosα+b和切应力修正系数为k,其中α为AO与弯矩力偶作用点连线的夹角, ,a和b为常数,得到螺纹钻杆节点位置所受复合载荷为:

,a和b为常数,得到螺纹钻杆节点位置所受复合载荷为:

式中:![]() 为圆管部分横截面积;D、d分别为圆管部分的外径和内径;R为圆管部分的外半径;

为圆管部分横截面积;D、d分别为圆管部分的外径和内径;R为圆管部分的外半径;![]() 为圆管部分的惯性矩;

为圆管部分的惯性矩;![]() 为圆管的内外径之比;

为圆管的内外径之比;![]() 为圆管部分的抗扭系数;μ为泊松比;E为弹性模量。

为圆管部分的抗扭系数;μ为泊松比;E为弹性模量。

若将3个FBG应变传感器沿螺纹钻杆轴向分别贴于A、B和C三点处,第4个FBG应变传感器沿与轴向成45°夹角的方向粘贴于A点旁,分别测出 εA、εB、εC和 ε45°,根据式(1a)、式(1b)和式(1c)可对螺纹钻杆所受复合载荷进行分离与检测。

其它节点位置同样方法粘贴4个FBG应变传感器,也可进行复合载荷分离,实现准分布式检测。

轴向应变(εx)和环境温度(T)均通过折射率和光栅常数来影响FBG的布喇格波长(λB),记其漂移量为ΔλB,二者对波长漂移的总贡献为[16]:

其中:Pe为光纤的有效弹光系数,硅纤介质中Pe=0.22;αx为光纤热膨胀系数;ξ为热光系数,硅纤介质中 ξ=6.67×10−6℃-1;;ΔT 为温度变化量。

引入一FBG温度传感器(对应变不敏感),利用其提供的温度变化信息去补偿式(2)确定的温度对应变传感结果的影响,这样便可同时获得测点处温度和应变信息。

钻进过程中受摩擦阻力的影响,螺纹钻杆不同节点位置的温升值不同,而各节点位置所在横截面的温度相同,因此,每个节点只需引入一个 FBG温度传感器,就可对四个 FBG应变传感器同时进行温度补偿。

钻具在钻进过程中,电机施加的压力使得钻头压入被钻物,施加的扭矩使得钻头与钻杆切削被钻物,此时螺纹钻杆会受到被钻物对它的竖直向上的反作用力、径向侧压力和阻止转动的摩擦力。当钻具两侧受力不均而至钻杆偏离钻进方向,使得力臂不为0而出现弯矩,因此,钻具所受载荷为复合载荷,它包括压力、弯矩和扭矩。

对螺纹钻杆在复合载荷作用下的受力状态进行有限元仿真,设螺纹钻杆以 120 rpm转速与130 mm/min进给速度钻进被钻物中;钻具材质的E=206 GPa,μ=0.30,仿真中采用的单元类型为solid95;在螺旋线起点位置建一个螺纹钻杆截面(尺寸参见表1),对其划分网格,在ANSYS中以该截面沿螺线扫掠拉伸成体方式建立螺纹钻杆模型,划分的总单元数为159912个。仿真结果如图2所示,螺纹钻杆前端(靠近钻头一侧)、中段和末端受力状态各不相同。根据仿真结果与钻进经验,实验中在螺纹钻杆的前端、中段和末端各选一节点,共3个检测节点,对钻进过程中螺纹钻杆所受复合载荷同时进行在线检测。

图2 螺纹钻杆轴向应力分布云图

Fig.2 Axial stress contours of threaded drill pipe

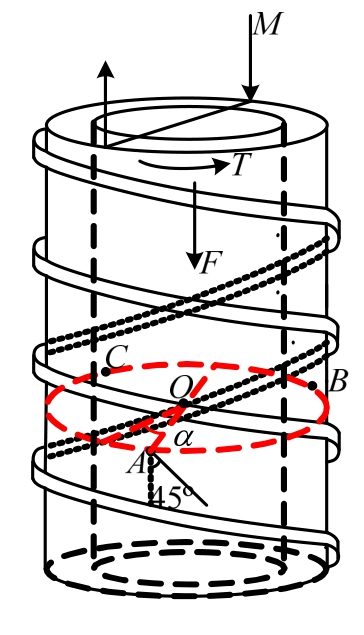

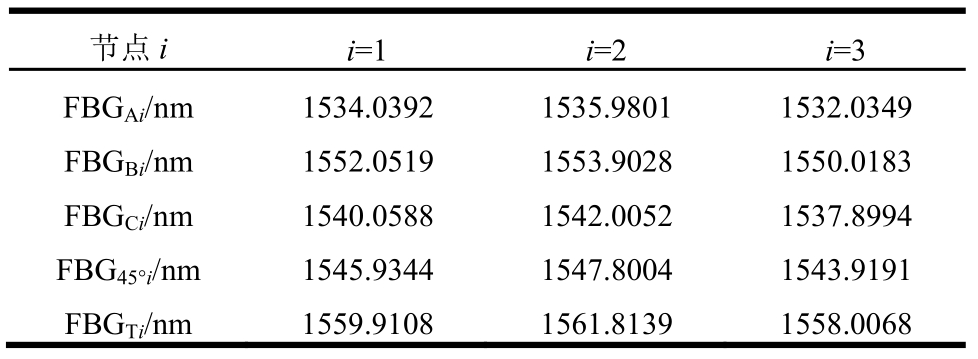

实验装置由钻机系统和传感系统组成(如图3所示)。钻机系统主要单元为驱动电机和螺纹钻杆,当电机施加的压力大于 400 N时,电机停止钻进10 s,进行空转;钻进平台上安装有导套对螺纹钻杆的径向运动进行约束。传感系统由粘贴于节点位置的 FBG传感器、传感主机以及装有软件平台的电脑组成,软件平台执行寻峰和峰值移动检测功能,标定后可直接显示待测量。为解决转动引起的线路缠绕问题,传输光路中引入光纤滑环[17]。

所用螺纹钻杆参数见表1,被钻物为夯实了的土石混合物。

表1 螺纹钻杆参数

Table 1 Parameters of threaded drill pipe

图3 螺纹钻杆复合载荷多节点检测示意图

Fig.3 Schematic diagram of threaded drill pipe compound loading multi-node detection

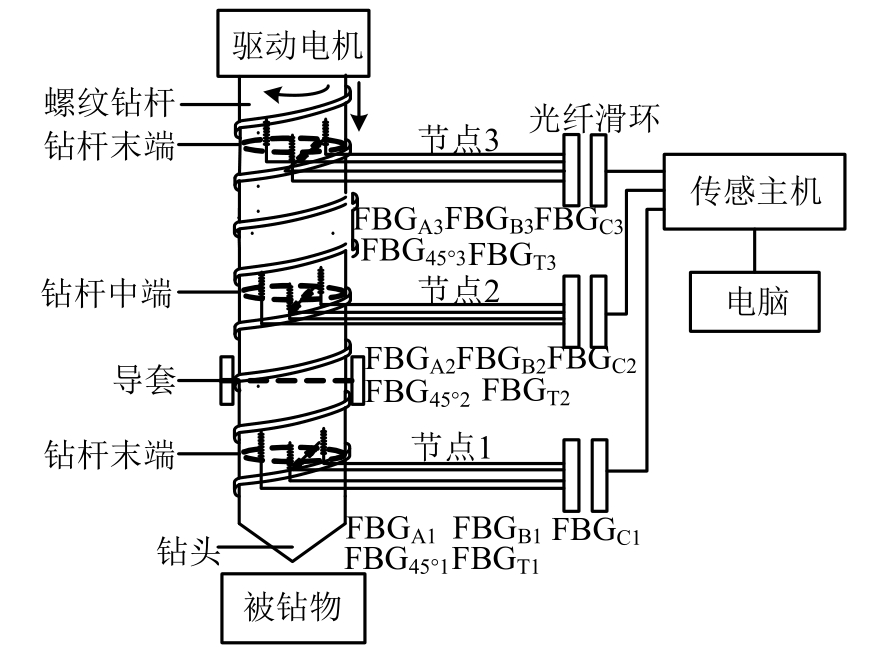

节点 1位于螺纹钻杆前端,距离钻头端部约18.5 cm;节点2位于螺纹钻杆中段,距离钻头端部约122.5 cm;节点3位于螺纹钻杆末端,距离钻头端部约 204 cm。各节点位置分别沿轴向粘贴 3个FBG应变传感器(FBGji,j=A,B,C;i=1,2,3),并沿与轴向呈45˚方向斜贴1个FBG应变传感器(FBG45°i,i=1,2,3)和 1个 FBG温度传感器(FBGTi,i=1,2,3)。各节点位置使用的 FBG传感光栅的长度均为5 mm,3 dB带宽约为0.3 nm,其波长见表2。

表2 FBG传感器波长

Table 2 The center of FBG

各节点位置的 FBG传感器外侧涂抹一层保护胶,节点位置进入被钻物时,因外力作用和温度变化导致胶黏剂对测量结果有一定影响,因此针对节点位置的钻进状态,相应参数的选择如表3所示。

表3 节点位置参数设置

Table 3 Parameters setting of detection node location

注:α钻杆为螺纹钻杆的热膨胀系数(10×10-6℃-1);α胶为胶黏剂的热膨胀系数(100×10-6℃-1);F电机为某一时刻的电机施加压力;Fmax为电机施加的最大压力;Fmin为电机施加的最小压力。节点位置进入被钻物后,热膨胀系数介于螺纹钻杆和胶黏剂之间,随着电机施加的压力增大,胶黏剂受温度和外力的影响越大,热膨胀系数越趋向于胶黏剂热膨胀系数。

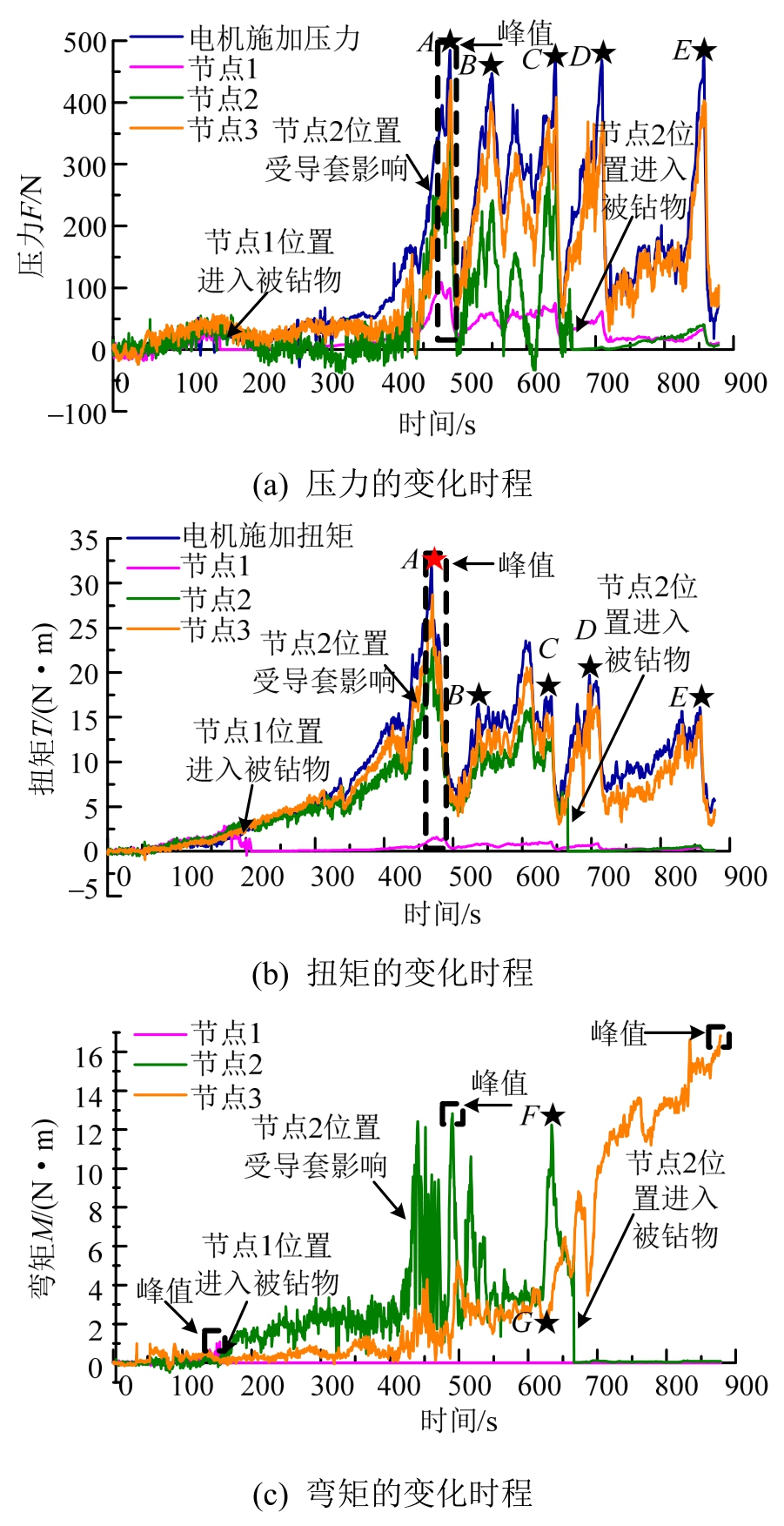

环境温度为18℃、常压下对螺纹钻杆上三个节点位置处的复合载荷进行在线检测。钻进时长为878 s,钻进深度为184 cm。记录的压力、弯矩和扭矩的变化时程,见图4所示。

图4 钻进过程中检测到的复合载荷

Fig.4 The detection value of compound loads in the drilling process

由于节点 3位置在钻进过程中没有进入被钻物,由图4(a)和图4(b)可以看出传感系统测得该位置的压力和扭矩与电机施加值一致,就是说电机施加的载荷无损传至该位置,这实际上验证了该检测技术的可靠性。

随着钻进时程的增加,为维持螺纹钻杆的进给速度和转速,所需克服的阻力增大,电机施加的载荷呈增大趋势。当钻进过程中遇到阻碍(如:遇大颗粒岩石),电机自动增加施加的载荷,产生瞬时的载荷尖峰(如图4(a)和图4(b)中标记的点A、B、C、D和E),此时电机施加的压力超过400 N,则停止钻进,进行空转。空转过程所需克服的阻力变小,电机施加的载荷减小,随着钻进阻碍的减小,电机驱动螺纹钻杆继续钻进。由于阻碍的增大或减小会同时影响压力和扭矩,所以钻进过程中螺纹钻杆上压力与扭矩的变化过程相似。而螺纹钻杆所受弯矩取决于钻进过程中的具体工况,钻进对象的不均匀使得钻具两侧受力失衡而至钻杆偏离钻进方向,出现弯矩,其变化过程随机性明显(图4(c)所示)。

根据图4可知,各节点位置在进入被钻物之前,随着钻进时程增加,测得压力、扭矩和弯矩缓慢增大,且压力与扭矩和电机施加的变化一致。自钻进开始155 s左右节点1位置进入被钻物;666 s左右节点2位置进入被钻物。节点位置在进入被钻物时,由于被钻物的侧向挤压和摩擦作用,出现应力集中导致测得弯矩减小,而电机施加的载荷在节点位置传递损耗增大,测得压力和扭矩减小。

节点位置进入被钻物后,随着钻进时程增加,节点位置受到被钻物的阻碍作用增大,导致电机施加的载荷在节点位置处损耗增大,测得的压力和扭矩较小,此时被钻物对进入被钻物部分的钻杆有一定径向约束作用,节点位置弯曲变形情况变小,测得弯矩较小。钻进开始450 s左右节点2位置进入导套,导套对节点2位置产生摩擦和挤压作用,使得电机施加的载荷在节点2位置处产生传递损耗,导套的外力作用导致节点2位置产生弯曲变形,导致其弯矩变化明显。643 s左右,由于导套与被钻物的共同作用,出现瞬时弯矩增大(图4(c)中的F点)。从钻进过程约622 s(图4(c)中的G点)开始,由于大约一半的螺纹钻杆已进入被钻物中,被钻物对钻杆的反作用变大,导致节点3位置弯曲变形加剧,观测到弯矩增大趋势明显。

钻进过程中,各节点位置测得复合载荷大小关系为:F电机>F3>F2>F1;T电机>T3>T2>T1(T电机为电机施加的扭矩);(节点 2位置未进入被钻物时)M2>M3>M1;(节点 2 位置进入被钻物后)M3>M2>M1。

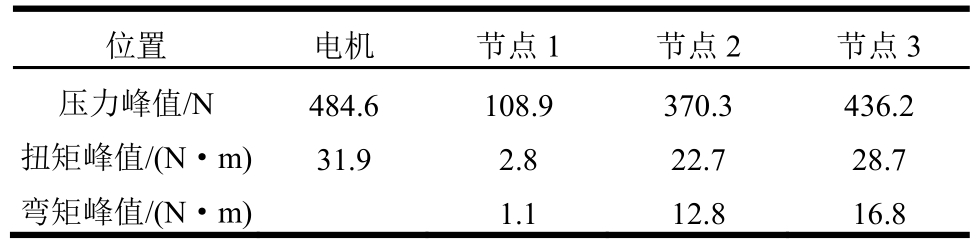

钻进过程约488 s时,压力和扭矩均出现峰值;钻进过程约155 s时,节点1位置进入被钻物之前达到最大弯矩;钻进过程约490 s时,节点2位置在导套内达到最大弯矩;钻进过程约 878 s时,钻进即将结束前节点3位置达到最大弯矩,峰值如表4所示。

表4 压弯扭峰值

Table 4 The peak value of axial force, torque, bending moment

通过对三个节点处载荷分离检测结果的分析可知,节点1位置靠近钻头,受被钻物侧向挤压和摩擦作用较大,电机施加的载荷传递至该位置损耗较多,导致螺纹钻杆前端易磨损、变形,因此,其前端材质应具备较强抗破坏和抗磨损性能。钻进过程中,节点2位置进入被钻物的时间短暂,节点3位置未进入被钻物,复合载荷中压力和弯矩的传递损耗相对较少,但弯矩影响较大,因此,钻杆中段和末端对材质抗弯曲性能要求相对较高。

利用 FBG传感器,基于螺纹钻杆复合载荷分离原理,发展了一种新型的螺纹钻杆复合载荷多节点检测技术。利用此技术对钻进过程中螺纹钻杆前端、中段和末端的三个节点位置的复合载荷进行了在线检测,同时对钻进过程中出现的温升进行了补偿。检测结果说明螺纹钻杆前端受到被钻物侧向挤压和摩擦作用较大,电机施加的载荷在该位置的传递损耗较多;螺纹钻杆中段和末端进入被钻物的时间短暂或者未进入,传递损耗相对较少,但受到弯矩的影响较大。传输光纤不影响钻具的机械性能,传感结果不受电机产生的电磁场干扰。缩短温度传感器尺寸,排除应变对其干扰,将各节点处温度传感器布于A、B、C所在的圆周上,有利于温度的精确补偿;选准弹性模量、泊松比和热膨胀系数,有利于提高检测的准确度。该技术可用于各种螺纹钻杆钻进过程中力学参数和热力学参数的在线检测,为钻进装置性能的提高提供数据支撑。

参考文献:

[1]王国祥, 韦四清, 赵红军. 风水两用正反转螺旋钻杆的研制及应用[J]. 中州煤炭, 2010, 173(5): 24―25.Wang Guoxiang, Wei Siqing, Zhao Hongjun.Development and application of forward and reverse rotary drilling pipe for water and wing using [J].Zhongzhou Coal, 2010, 173(5): 24―25. (in Chinese)

[2]徐连满, 李祁, 潘一山, 等. 钻杆扭矩法预测冲击地压的研究[J]. 工程力学, 2014, 31(11): 251―256.Xu Lianman, Li Qi, Pan Yishan, et al. Study on forecasting rock burst of the drill pipe torque [J].Engineering Mechanic, 2014, 31(11): 251―256. (in Chinese)

[3]邓旭. 管柱内外承压时轴向力测量技术研究[J]. 石油钻探技术, 2008, 36(2): 10―13.Deng Xu. Measurement of axial force exerted on pipe under inside and outside stress [J]. Petroleum Drilling Techniques, 2008, 36(2): 10―13. (in Chinese)

[4]马鑫, 聂毅学, 徐鸿. 搅拌反应器搅拌轴载荷特性的实验研究[J]. 机械设计与研究, 2008, 24(5): 88―91.Ma Xin, Nie Yixue, Xu Hong. Experimental study on the load of the agitator shaft in a stirred reactor [J]. Machine Design and Research, 2008, 24(5): 88~91. (in Chinese)

[5]陈兵, 王东兴, 吴永根, 等. 旋转轴扭矩测量装置研究[J]. 烟台大学学报(自然科学与工程版), 2009, 22(1):72―75.Chen Bing, Wang Dongxing, Wu Yonggen, et al. Study on torque measurement device of rotation axis [J].Journal of Yantai University (Nature Science and Engineering Edition), 2009, 22(1): 72―75. (in Chinese)

[6]Idkowski A, Makal J. Axial and bending force measurement system based on double current supplied bridge [C]. Poland, SPIE, 2006, 6159: F1592―F1592.

[7]赵巍, 张永珍. 电阻应变计法测量组合变形轴的扭矩和弯矩[J]. 唐山学院学报, 2009, 22(3): 1―2.Zhao Wei, Zhang Yongzhen. Torque and bending moment in a shaft with combined deformation measured by resistance strain gauge [J]. Journal of Tangshan College, 2009, 22(3): 1―2. (in Chinese)

[8]吴吉利, 杨明亮, 梁应选. 四梁式扭矩传感器的设计与优化[J]. 陕西理工学院学报(自然科学版), 2011,27(4): 1―6.Wu Jili, Yang Mingliang, Liang Yingxuan. Design and optimization of four-beam torque sensor [J]. Journal of Shanxi University of Technology (Natural Science Edition), 2011, 27(4): 1―6. (in Chinese)

[9]韩林海, 钟善桐. 钢管混凝土压弯扭构件工作机理及性能研究[J]. 建筑结构学报, 1995, 16(4): 32―39.Han Linhaii, Zhong Shantong. Study on the working mechanism and behavior of concrete filled steel tubular(CFST) members subjected to compression, bending and torsion [J]. Journal of Building Structures, 1995, 16(4):32―39. (in Chinese)

[10]郑艳, 余有龙, 梅钰洁, 等. 基于光纤光栅传感的金属薄板超声探测[J]. 光子学报, 2016, 45(5): 138―141.Zheng Yan, Yu Youlong, Mei Yujie, et al. Ultrasonic detection of metal sheet using fiber Bragg grating [J].Acta Photonica Sinica, 2016, 45(5): 138―141. (in Chinese)

[11]周广东, 李宏男, 任亮, 等. 光纤光栅传感器应变传递影响参数研究[J]. 工程力学, 2007, 24(6): 169―173,97.Zhou Guangdong, Li Hongnan, Reng liang, et al. Study on influencing parameters pf strain transfer of optic fiber Bragg grating sensors [J]. Engineering Mechanics, 2007,24(6): 169―173, 97. (in Chinese)

[12]宋彪, 李宏男, 任亮, 等. 某钢结构梁高温切割全过程的检测与分析 [J]. 工程力学, 2016, 33(9): 69―75.Song Biao, Li Hongnan, Reng liang, et al. Structural health monitoring and analyzing for the whole high temperature cutting process of a steel beam [J].Engineering Mechanics, 2016, 33(9): 69―75. (in Chinese)

[13]杨昌民, 田党信, 刘春晖, 等. 光纤光栅水准仪在建筑物远程实时监测中的应用[J]. 工程力学, 2015, 32(增刊): 327―330.Yang Changmin, Tian Dangxin, Liu Chunhui, et al.Application of fiber Bragg grating level in remote real-time monitoring of building [J]. Engineering Mechanics, 2015, 32(6): 327―330. (in Chinese)

[14]江华, 耿淑伟, 高灿辉, 等. 复合载荷下外螺纹钻杆力学参数的仿真与分离[J]. 矿山机械, 2014, 42(6):21―25.Jiang Hu, Geng Shuwei, Gao Canhui, et al. Simulation and separation of mechanical parameters for external spiral drill under compound loading [J]. Mining and Processing Equipment, 2014, 42(6): 21―25. (in Chinese)

[15]高灿辉, 王冬, 余有龙, 等. 基于光纤光栅的管状工件力学参数测量新技术[J]. 应用力学学报, 2015, 32(5):817―822.Gao Canhui, Wang Dong, Yu Youlong, et al.Measurement technique of mechanical parameters for tubular workpiece based on fiber Bragg grating [J].Chinese Journal of Applied Mechanics, 2015, 32(5):817―822. (in Chinese)

[16]余有龙. 光纤光栅传感器及其网络化技术[M]. 哈尔滨: 黑龙江科学技术出版社, 2003: 114―116.Yu Youlong. FBG sensors and networking technology[M]. Harbin: Heilongjiang Science and Technology Press, 2003: 114―116. (in Chinese)

[17]王彦晓, 余有龙, 高灿辉, 等. 基于光纤滑环的旋转部件温度测量[J]. 中国激光, 2014, 41(8): 214―219.Wang Yanxiao, Yu Youlong, Gao Canhui, et al.Temperature measurement for rotating parts based on the fiber-optic slip-ring [J]. Chinese Journal of Lasers, 2014,41(8): 214―219. (in Chinese)

MULTI-NODE DETECTION TECHNIQUE OF THREADED DRILL PIPE COMPOUND LOADS BASED ON FIBER BRAGG GRATING SENSING

GENG Shu-wei1,2, YU You-long1, MEI Yu-jie1, ZHAO Zeng3, YIN Shen3, LAI Xiao-ming3

(1. School of Instrument Science and Opto-Electronics Engineering, Hefei University of Technology, Hefei 230009, China;2. School of Civil and Hydraulic Engineering, Hefei University of Technology, Hefei 230009, China; 3. Beijing Spacecrafts, Beijing 100190, China)

Abstract:Based on the separation theory of compound loads (axial force, bending moment and torque), the multi-node compound loads of a threaded drill pipe are separated and detected online in a drilling process by using fiber Bragg grating (FBG) strain sensors and temperature sensors. Temperature compensation is realized synchronously. Compared the measured value with the applied axial force and torque, the transfer losses in the front end of the threaded drill pipe (close to drill bit) is considered being greatly influenced by the lateral squeezing force and frictional resistance. The bigger value makes this part of the drill pipe easy wear and deformation. The middle and terminal end of the drill pipe are greatly influenced by bending moment. The former enters the object with short time. And the latter does not enter. It leads to low transfer losses. The detection technique provides a technical support for material selection, structural optimization, and drilling parameter selection of a drill pipe.

Key words:fiber Bragg grating; threaded drill pipe; compound loads; multi-node detection; temperature compensation

中图分类号:TN247

文献标志码:A

doi:10.6052/j.issn.1000-4750.2017.04.0269

文章编号:1000-4750(2018)08-0230-06

收稿日期:2017-04-06;修改日期:2018-02-05

基金项目:登月三期预研项目(TY3Q-20110005)

通讯作者:余有龙(1965―),男,安徽人,教授,博士,博导,主要从事光纤光栅传感器及网络化技术、光纤激光技术以及光无源器件等方面的研究(E-mail: youlongyu@163.com).

作者简介:

耿淑伟(1965―),女,辽宁人,副教授,博士,主要从事工程力学和健康监测方面的研究(E-mail: gengsw01@yeah.net);

梅钰洁(1987―),女,安徽人,硕士,从事光纤光栅传感技术方面的研究(E-mail: 153403249@qq.com);

赵 曾(1985―),男,湖北人,工程师,硕士,从事钻进系统设计方面的研究(E-mail: zzzzilong@sina.com);

殷 参(1963―),男,黑龙江人,研究员,硕士,从事结构分析和钻进系统设计方面的研究(E-mail: yinshen529@163.com);

赖小明(1969―),男,浙江人,研究员,硕士,从事宇航设计与制造方面的研究(E-mail: am1010@vip.sina.com).