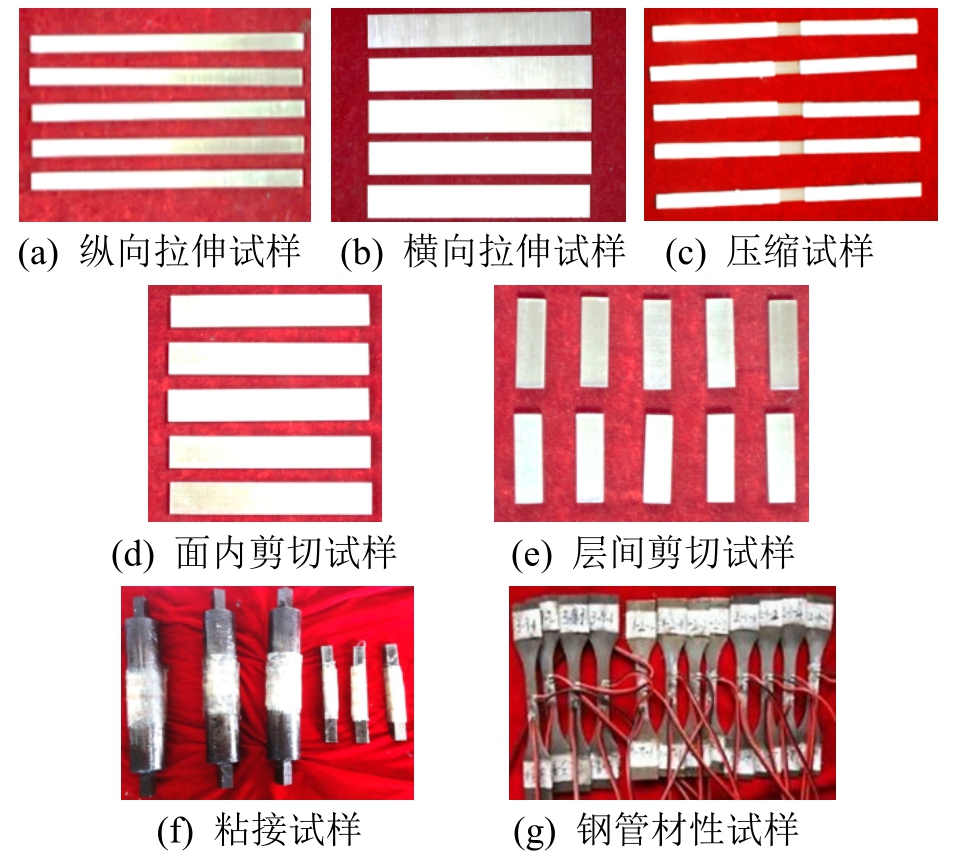

图1 材性试验试样

Fig.1 The samples of material characteristic tests

武启剑1,2,王 臣1,2,支旭东1,2

(1.哈尔滨工业大学结构工程灾变与控制教育部重点实验室,哈尔滨 150090;2.哈尔滨工业大学土木工程智能防灾减灾工信部重点实验室,哈尔滨 150090)

摘 要:该文采用试验和数值仿真手段,对缠绕成型玻璃/环氧复合材料(GFRP)增强薄壁圆钢管短柱在轴压荷载作用下的承载能力及破坏特点进行研究,讨论是否缠绕GFRP、径厚比、试件长度以及GFRP缠绕角度(圆管试件轴向到纤维纵向的角度)等因素对试件承载能力的影响。提出较为准确的复合构件数值仿真方法,采用 ABAQUS的Explicit求解器并考虑GFRP的Hashin失效准则和GFRP与钢管之间的界面脱粘等因素,获得的模拟结果与试验现象吻合良好。在此基础上,对短管构件在不同GFRP体积率(GFRP体积/构件总体积)下的性能进行分析,获得了GFRP体积率对构件承载力的影响。

关键词:结构工程;强度;轴压试验;GFRP;钢管

圆钢管由于施工便捷,耗能能力、承载能力较好而广泛应用于体育场、机场、海洋平台等大型结构,然而圆钢管同时存在着环境耐受能力差、自重大、管壁较薄时易发生整体屈曲导致承载能力不足等缺点。为改善圆钢管性能,拓展其应用领域并顺应结构安全要求日益提高的趋势,可将纤维增强塑料(FRP)与薄壁钢管复合,形成一种FRP-薄壁钢管复合构件,通过合理搭配,充分利用各组成材料的优势。

这种 FRP与其他材料复合的想法来源于航天和汽车制造领域,其关注的重点为构件的耗能能力而非承载能力,甚至在某些情况下需要通过在构件端部倒角等增加缺陷的方式触发构件叠缩,进而在增加耗能的基础上减少飞船和车体等受到的最大峰值荷载[1―2]。Wang等[3]针对FRP增强短钢管进行了一系列冲击试验,讨论了FRP在动态和静态情况下对钢管破坏模式的影响。随着这种思想逐渐应用于土木领域,一些学者针对FRP增强土木领域的常用材料的性能展开了研究[4―9],特别对于FRP增强金属构件,其承载能力成为了研究的重点。钱鹏等[10]通过数值模拟的方法研究了碳纤维增强塑料(CFRP)-铝合金组合管Keiwitt网壳的弹塑性稳定,随后,冯鹏等[11]对 CFRP增强铝合金组合管的弹塑性屈曲性能展开研究,并得到适用于 CFRP-铝合金组合长管的预测公式。Shaat和Fam[12]针对外缠CFRP的细长方钢管开展了轴压试验研究,发现CFRP对方钢管在不同长细比下的稳定承载能力提高有帮助。Chen等[13]发现CFRP可以显著提高镀锌钢管的腹板屈曲荷载。Kumar和 Senthil[14-15]研究了手糊成型CFRP增强圆钢管在轴向静力荷载及循环荷载作用下的承载能力,发现CFRP可以显著提升构件承载能力。随着研究的深入,一些学者还针对多种材料之间的界面性能开展了研究。Malena等[16]研究了FRP与砌块界面的应力传递。Teng等[17]的研究表明对金属表面进行有效的处理并选择可靠的树脂材料与 FRP粘接施工,金属-FRP界面处仅会发生胶层内部破坏。

由于优异的力学性能(轻质高强、高弹性模量),目前针对钢构件的FRP加固多选取CFRP,但其价格昂贵。高强玻璃/环氧复合材料(GFRP)的弹性模量较小,但在相同荷载下具有更高的耗能,同时其密度和强度均与CFRP相差不多且价格低廉得多,因而适合土木工程领域的大量应用或一些特殊构件的使用。强度破坏是构件的基本破坏模式,且工程中存在大量的非稳定控制的短管。因此本文从强度破坏的角度出发,通过试验与数值仿真的手段研究GFRP增强Q235钢管短柱(发生强度破坏的构件)的受力特点及破坏模式,并讨论各因素的影响规律。

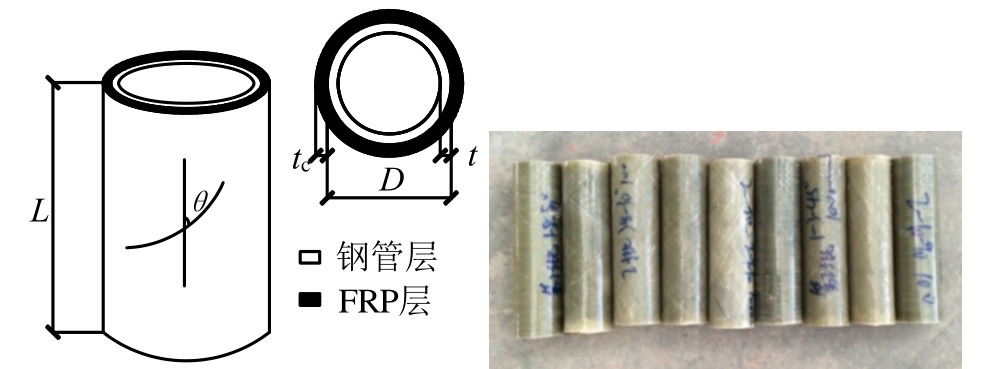

本文所研究的 GFRP增强薄壁圆钢管(以下简称FST构件),内层为薄壁Q235直缝钢管,外层以缠绕成型的方式包裹 GFRP(S2高强玻璃纤维增强E-51环氧树脂)。在开展试件的轴压试验前,首先开展了两种材料的材性试验,材性试样如图1所示。按照 GB/T 228―2010 和 GB/T 2975―1998[18―19]的要求对试验同批次钢管进行取样拉伸试验,结果如表1所示。GFRP材性试验按照GB/T 3354―1999、GB/T 3355―2005、JC/T 773―1996、GB/T 3856―2005 和 GB/T 1446―2005 的要求设计[20―24],且为考虑钢管层和GFRP层间的粘接性能,设计了一组粘接性能试验,试验结果如表2所示。

图1 材性试验试样

Fig.1 The samples of material characteristic tests

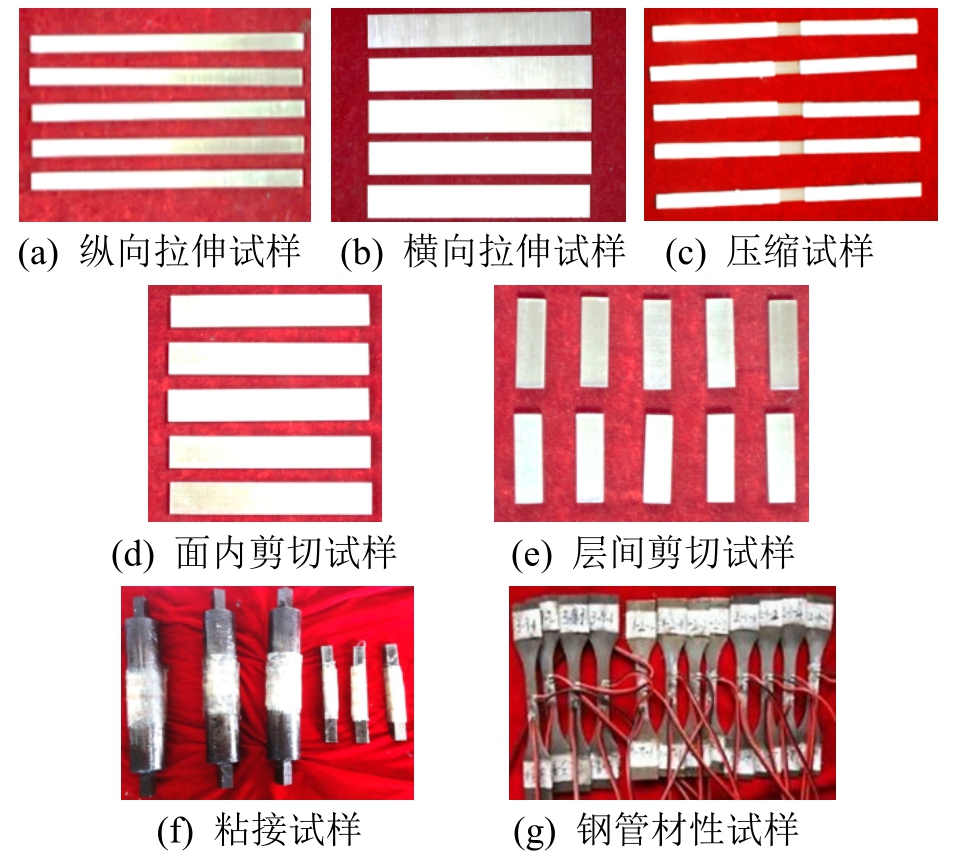

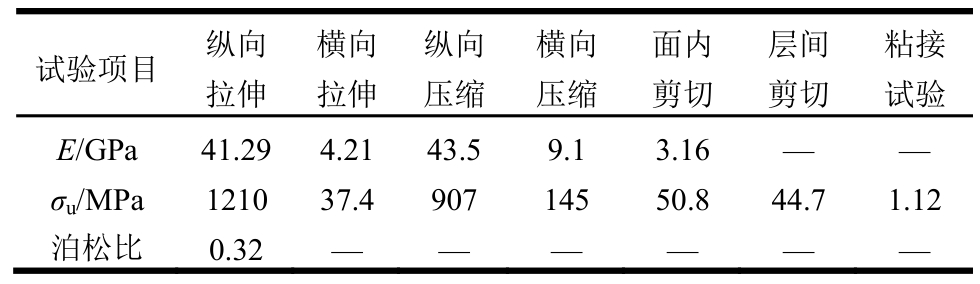

表1 钢管材性参数

Table 1 Mechanical properties of steel tubes

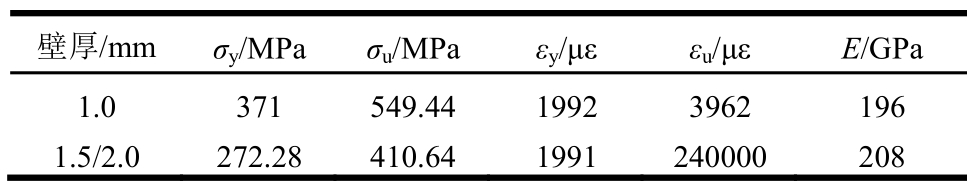

表2 GFRP材性参数

Table 2 Mechanical properties of GFRP

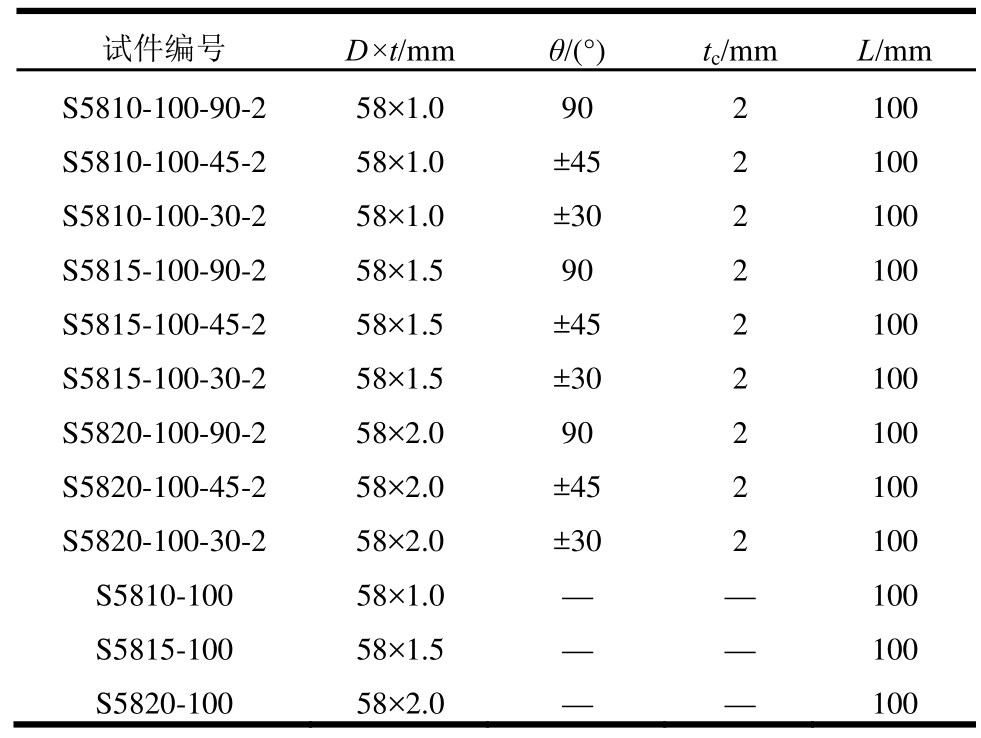

共加工9根FST试件及3根钢管试件,试件几何信息及说明见表3,试件照片见图2。

轴压试验在哈尔滨工业大学结构与抗震试验中心完成。试验过程中采用钢压板配合钢槽模拟两端嵌固,试件与钢槽采用α高强石膏连接。在试件下部支座4个角点布置了4个竖向位移计,用来测量试件的压缩量。在柱中截面L型布置8个应变片,在靠近两端截面布置4个纵向应变片,用来测量试件的应变变化及计算荷载的初偏心。加载采用液压千斤顶配合力反力梁完成,力采集通过力传感器完成,试件安装时采用激光水准仪进行对中,加载装置见图3。

表3 试件参数

Table 3 Information of specimens tested

图2 FST试件符号说明及实物图

Fig.2 The symbol description and pictures of FST specimens

图3 试验加载装置

Fig.3 Experiment loading system

试件的典型破坏形式如图4所示。由图4(a)~图4(c)可以看出试件均发生了明显的叠缩式破坏且伴随着玻璃纤维的断裂、拔出与树脂的断裂。试验过程中可以听到玻璃纤维断裂的声音,断裂的方向与缠绕角度有关;破坏首先发生的位置与试件缺陷有关,多发生于跨中或靠近端部的位置。图4(d)、图4(e)为不同壁厚试件的破坏照片,FST试件均发生了向内翻折的叠缩破坏,且随着内部钢管厚度增大翻折现象减弱;纯钢管试件则随着壁厚的增大破坏模式由对称叠缩转为非对称向内翻折破坏,且每层翻折的厚度增大,总的叠缩数量减小。通过研究构件的破坏模式,对于常规的工程构件,在掌握其破坏模式和机理的基础上,应建立合理的设计方法避免这些大变形破坏的发生;此外,在一些非结构的保护性构件中,如一些防撞构件,可以通过诱发其大变形破坏来消耗外界能量,进而保护主体结构。

图4 试件典型破坏型式

Fig.4 The typical failure modes of specimens

为便于对比,将各FST试件命名为FST-缠绕角度,图5将各试件试验的荷载-轴向位移曲线进行对比分类,结合试验现象可得到如下结论:1)加载开始阶段,荷载的主要部分由内部钢管承担,因此,当钢管屈服后曲线斜率迅速变小,此阶段由 GFRP继续承担增大的荷载,当GFRP发生破坏后才进入荷载下降段;2)由于钢管和GFRP的协同作用,最大承载力(全过程曲线的峰值点):FST-90º>FST-30º>FST-45º>钢管,对于本文研究的短柱构件,外缠GFRP提升钢管承载力在 38%~60%;3)钢管壁厚越薄持荷段(试件破坏时由于叠缩变形引起的荷载平稳段)越稳定但承载能力越差,当壁厚为2 mm时未观察到明显持荷段;4)可采用全过程曲线包含的面积作为构件在试验中消耗的能量,结合钢管的耗能(塑性变形)以及GFRP的耗能(纤维的断裂与拔出以及树脂的断裂),构件吸收的能量:FST-90º>FST-30º>FST-45º>钢管,即FST构件在荷载下降段具有优于钢构件的变形能力及良好的耗能能力。

图5 部分试件荷载-位移曲线

Fig.5 The load-displacement curves of some specimens

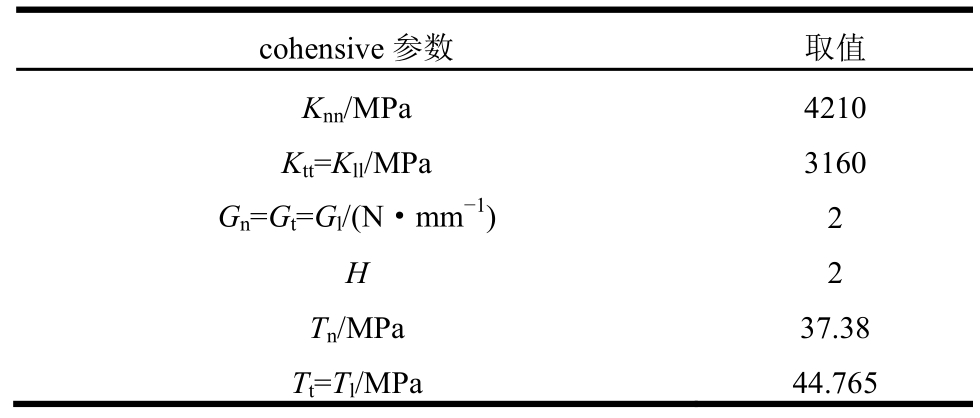

由于仿真过程涉及复合材料的连续损伤、GFRP和钢管的接触以及复杂的几何变形,隐式算法很难收敛。故本文采用ABAQUS的Explicit(显式)求解器进行拟静力分析,即为消除惯性效应非常缓慢地施加外力,通常构件加载时间取大于结构最低模态周期的10倍及以上[25],因而采用加载时间为1 s并考虑到计算效率采用时间步长为 0.05 s。采用 4节点壳单元S4R分别模拟钢管和GFRP,采用多段塑性模型模拟钢管,采用 Hashin失效准则[26]及断裂能准则模拟GFRP的渐进破坏行为;采用面面接触(cohesive behavior)模拟钢与GFRP的脱粘过程,采用如表4所示的cohesive参数来模拟GFRP-钢的界面性能。构件两端采用两端固接的边界条件;为模拟初始缺陷的影响,以一阶特征值屈曲的形式将初始缺陷施加到理想模型。

表4 GFRP-钢界面参数

Table 4 Parameters of GFRP-Steel interface

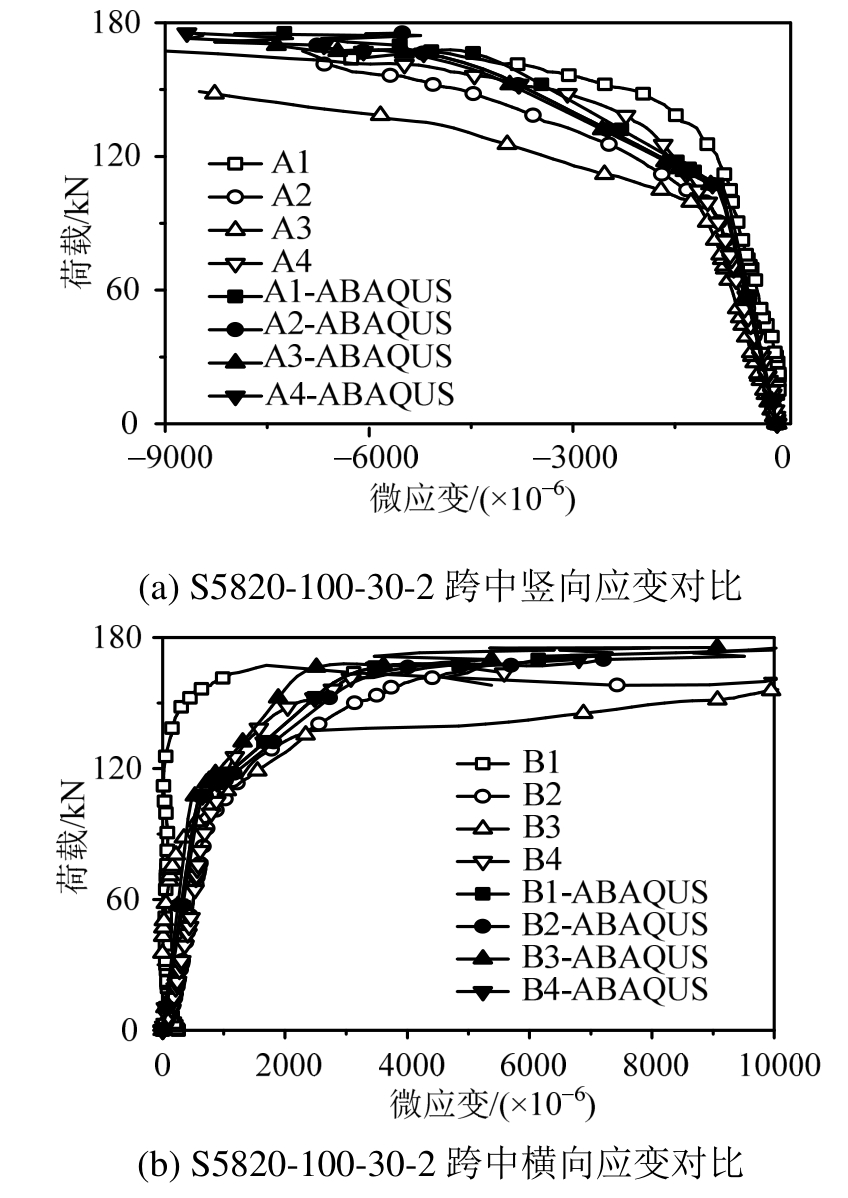

首先以S5810-100-90-2及S5815-100-45-2为例,一阶特征值屈曲及破坏模式如图6所示。由图6可知,仿真得到的一阶特征值屈曲与GFRP缠绕角度有关,这与试验时树脂断裂的模式相同;最终破坏模式与试验现象相同,均发生叠缩式破坏,其中缠绕角度为±45º的S5815-100-45-2发生了较为明显的GFRP与钢管脱粘的现象。进一步将试件仿真的荷载-轴向位移曲线(图7)以及荷载-应变曲线(图8)与试验曲线进行对比。由于构件开始局部变形时应变片损坏,故在图8中仅对达到极限荷载之前的应变进行了对比。综合来看,仿真结果的弹性段及峰值荷载与试验吻合良好,但荷载下降段高于试验结果,这是由于实际试验中不可避免的存在着对中误差以及GFRP层的层间分层,而在数值仿真中仅考虑了试件的几何缺陷,且为提高运算效率采用了壳单元模拟GFRP层未考虑其层间分层。

图6 仿真一阶特征值屈曲及破坏模式图

Fig.6 The first order eigenvalue buckling and failure modes of simulation

图7 模拟与试验荷载-轴向位移曲线对比

Fig.7 Comparison between the simulated and the measured load-axial displacement

图8 模拟与试验荷载-应变曲线对比

Fig.8 Comparison between the simulated and the measured load-strain

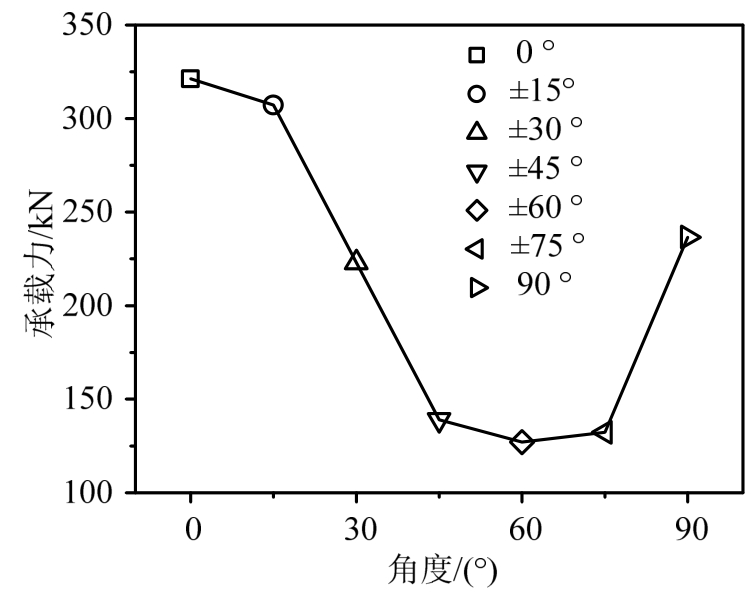

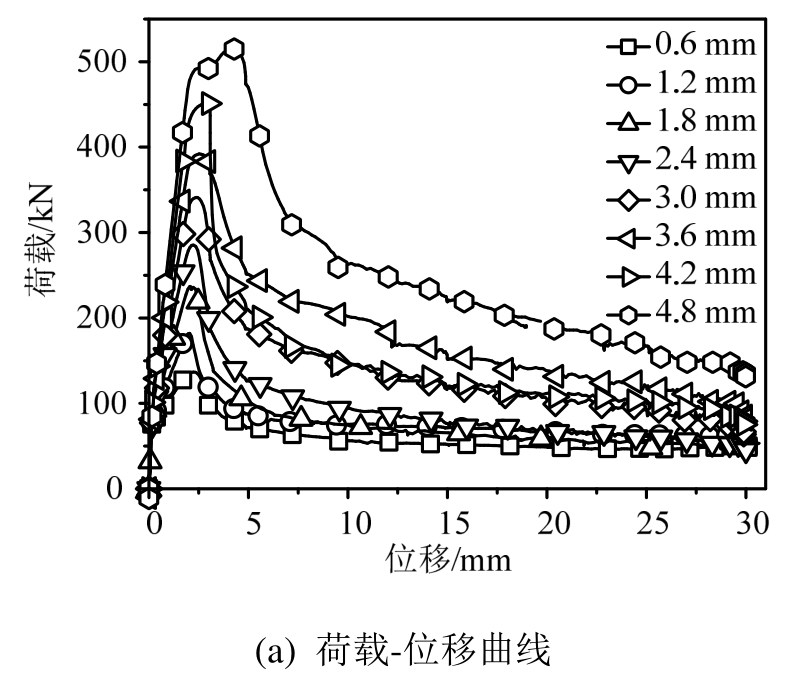

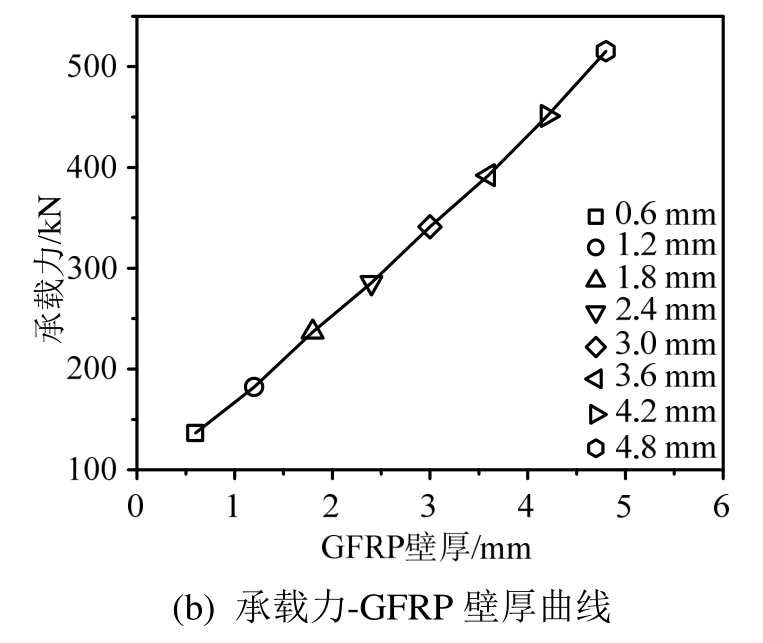

对于FST构件,FRP壁厚、FRP缠绕角度以及试件长度等均对其强度有重要影响。通过第3节仿真方法,将以上参数对试件极限承载力 Pu的影响进行了参数分析。由图9知,当缠绕角度为0º~±45º,试件强度随着角度的增大降低,当缠绕角度为±45º~90º,试件强度随着角度的增大增加,这是由于 GFRP对试件强度的贡献主要为其轴向刚度分量,缠绕角度越小时,其纤维方向越接近轴向,故强度越大;而当缠绕角度大于 45º后,GFRP对内部钢管的套箍作用随着角度增大逐渐增强,这也使得试件的强度增大;由图10知,当钢管规格一定时,试件强度与GFRP壁厚成正比关系,且GFRP壁厚越大试件钢管屈服后的刚度越大,总耗能量越多;由图11知,试件强度与其长度成反比关系,且试件钢管屈服后的刚度在一定范围内随着长度增加减小,当长度大于500 mm时趋于一个定值。

图9 GFRP缠绕角度对试件强度的影响

Fig.9 The influence of GFRP winding angle

图10 GFRP壁厚对试件强度的影响

Fig.10 The influence of GFRP thickness

图11 试件长度对试件强度的影响

Fig.11 The influence of specimen’s length

本文定义GFRP体积率Vf为FST构件中GFRP体积与构件总体积的比值(Vf=VGFRP/V总)。为确定较为优化的Vf,通过改变体积率进行了数值模拟(模型缠绕角为90º),结果如图11所示,其中图11(b)中虚线为质量/g-FRP体积率曲线,实线为荷载/kN-FRP体积率曲线。

由图12知,Vf在51.9%~100%,试件强度较大,且 Vf=79.8%时,达到最大值,但 Vf在此范围内时试件的变形能力较差,破坏模式呈现脆性;Vf在0.0%~22.7%,试件强度及下降段变形能力均优于纯钢管;Vf在22.7%~51.9%,试件下降段变形能力较好,但强度低于纯钢管;随着Vf增大,试件质量呈线性下降趋势,纯 GFRP管质量为纯钢管的20.38%。

图12 GFRP体积率不同仿真结果

Fig.12 The simulation results of specimens with different FRP volume fraction

本文开展了缠绕成型玻璃/环氧复合材料(GFRP)增强薄壁圆钢管短柱(FST构件)的材性试验与静压试验,并进行了较为系统的数值仿真,获得的主要研究结论如下:

(1)FST构件试验中均发生了明显的叠缩式破坏,GFRP与钢管可以很好地共同受力,试验现象表明GFRP层断裂方向与缠绕角度有关,破坏多首先发生于跨中或靠近端部缺陷较大的位置。

(2)随着轴压荷载增大,FST试件依次经历弹性阶段、钢管屈服且刚度降低阶段、GFRP承载阶段及荷载下降阶段;承载力:FST-90º>FST-30º>FST-45º>钢管;外缠 GFRP可提升钢管承载力38%~60% , 吸 收 能 量 能 力 FST-90º>FST-30º>FST-45º>钢管,即FST构件的承载能力和吸能能力较钢管得到了显著的提升。

(3)当缠绕角度为0º~±45º时,试件强度随着角度的增大降低,当缠绕角度为±45º~90º时,试件强度随着角度的增大增加;Vf在 51.9%~100%,试件强度较大,且 Vf=79.8%时,达到最大值,但 Vf在此范围内时试件的变形能力较差,破坏模式呈现脆性;Vf在 0.0%~22.7%,试件强度及下降段变形能力均优于纯钢管;Vf在22.7%~51.9%,试件下降段变形能力较好,但强度低于纯钢管;随着Vf增大,试件质量呈线性下降趋势,纯GFRP管质量为纯钢管的20.38%。

参考文献:

[1]Siromani D, Henderson G, Mikita D, et al. An experimental study on the effect of failure trigger mechanisms on the energy absorption capability of CFRP tubes under axial compression [J]. Composites: Part A,2014, 64: 25―35.

[2]Arifin A A, Wang W X, Matsubara T. Experimental investigation on the compression and crush responses of cross-ply laminates with 0° plies of unidirectionally arrayed chopped strand [J]. Composites: Part B, 2016,98: 182―193.

[3]Wang X G, Bloch J A, Cesari D. Static and dynamic axial crushing of externally reinforced tubes [J]. Proceedings of the Institution of Mechanical Engineers. Part C, 1992,206(53): 355―360.

[4]张斯, 徐礼华, 杨东民, 等. 纤维布加固砖砌体墙平面内受力性能有限元模型[J]. 工程力学, 2015, 32(12):233―242.Zhang Si, Xu Lihua, Yang Dongmin, et al. Finite element modelling of FRP-reinforced masonry walls under in-plane loadings [J]. Engineering Mechanics, 2015,32(12): 233―242. (in Chinese)

[5]赵菲, 冯鹏, 陈超核. 外包CFRP板钢筋混凝土梁的抗剪性能研究[J]. 工程力学, 2016, 33(1): 157―162.Zhao Fei, Feng Peng, Chen Chaohe. Study on shear behavior of reinforced concrete beams wrapped with GFRP plate [J]. Engineering Mechanics, 2016, 33(1):157―162. (in Chinese)

[6]郭诗惠, 孔博, 蔡春声, 等. GFRP-混凝土组合板界面抗剪连接性能的试验研究[J]. 工程力学, 2017, 34(2):216―225.Guo Shihui, Kong Bo, Cai Chunshen, et al. Experimental study on the interface behavior of GFRP-concrete composite deck [J]. Engineering Mechanics, 2017, 34(2):216―225. (in Chinese)

[7]吕大刚, 代旷宇, 于晓辉, 等. FRP加固非延性RC框架结构的地震易损性分析[J]. 工程力学, 2017,34(Suppl): 49―53.Lü Dagang, Dai Kuangyu, Yu Xiaohui, et al. Seismic fragility analysis on non-ductile RC frame structure retrofitted with FRP [J]. Engineering Mechanics, 2017,34(Suppl): 49―53. (in Chinese)

[8]郭莹, 刘界鹏, 苗亚军, 等. 圆CFRP-钢复合管约束混凝土短柱轴压试验研究[J]. 工程力学, 2017, 34(6):41―50.Guo Ying, Liu Jiepeng, Miao Yajun, et al. Experimental study on axial behavior of circular CFRP-steel composite tube confined concrete stub columns [J]. Engineering Mechanics, 2017, 34(3): 41―50. (in Chinese)

[9]王庆利, 牛献军, 冯立明. 圆 CFRP-钢管混凝土压弯构件滞回性能的参数分析与恢复力模型[J]. 工程力学,2017, 34(Suppl): 159―166.Wang Qingli, Niu Xianjun, Feng Liming. Parametric analysis and restoring force model of hysteretic behavior of circular concrete filled CFRP-steel tubular beam column [J]. Engineering Mechanics, 2017, 34(Suppl):159―166. (in Chinese)

[10]钱鹏, 冯鹏, 叶列平. CFRP-铝合金组合管Keiwitt网壳的弹塑性稳定性[J]. 清华大学学报, 2007, 47(9):1423―1426.Qian Peng, Feng Peng, Ye Lieping. Elasto-plastic stability of Keiwitt latticed domes made of carbon fiber reinforced polymer-aluminum alloy composite pipes [J].Journal of Tsinghua University (Science and technology),2007, 47(9): 1423―1426. (in Chinese)

[11]冯鹏, 林旭川, 钱鹏, 等. CFRP增强铝合金组合杆件的受力性能与设计方法[J]. 建筑钢结构进展, 2008,10(1): 34―43.Feng Peng, Lin Xuchuan, Qian Peng, et al. Mechanical behavior and design methodology of CFRP strengthened aluminium members [J]. Progress in Steel Building Structures , 2008, 10(1): 34―43. (in Chinese)

[12]Shaat A, Fam A. Slender steel columns strengthened using high-modulus CFRP plates for buckling control [J].Journal of Composites for Construction, 2009, 13(1): 2―12.

[13]Chen Y, Chen X X, Wang C Y. Web crippling of galvanized steel tube strengthened by CFRP sheets [J].Composites: Part B, 2016, 84: 200―210.

[14]Kumar A P, Senthil R. Axial behaviour of CFRP-Strengthened circular steel hollow sections [J].Arabian Journal for Science and Engineering, 2016, 41:3841―3850.

[15]Kumar A P, Senthil R. Behavior of CFRP strengthened CHS under axial static and axial cyclic loading [J].KSCE Journal of Civil Engineering, 2016, 20(4): 1493―1500.

[16]Malena M, Focacci F, Carloni C, et al. The effect of the shape of the cohesive material law on the stress transfer at the FRP-masonry interface [J]. Composites: Part B,2017, 110: 368―380.

[17]Teng J G, Yu T, Fernando D. Strengthening of steel structures with fiber-reinforced polymer composites [J].Journal of constructional steel research, 2012, 78(6):131―143.

[18]GB/T 228―2010, 金属材料室温拉伸试验方法[S]. 北京: 中国标准出版社, 2010.GB/T 228―2010, Metallic materials-tensile testing at ambient temperature [S]. Beijing: Standards Press of China, 2010. (in Chinese)

[19]GB/T 2975―1998, 钢及钢产品力学性能试验取样位置及试样制备[S]. 北京: 中国标准出版社, 1998.GB/T 2975―1998, Steel and steel products-Location and preparation of test pieces for mechanical testing [S].Beijing: Standards Press of China, 1998. (in Chinese)

[20]GB/T 3354―1999, 定向纤维增强塑料拉伸性能试验方法[S]. 北京: 中国标准出版社, 1999.GB/T 3354―1999, Test method for tensile properties of oriented fiber reinforced plastics [S]. Beijing: Standards Press of China, 1999. (in Chinese)

[21]GB/T 3355―2005, 纤维增强塑料纵横剪切试验方法[S].北京: 中国标准出版社, 2005.GB/T 3355―2005, Test method for longitudinal transverse shear (L-T shear) properties of fiber reinforced plastics [S]. Beijing: Standards Press of China, 2005. (in Chinese)

[22]JC/T 773―1996, 单向纤维增强塑料层间剪切强度试验方法[S]. 北京: 中国建筑工业出版社, 1996.JC/T 773―1996, Test method for interplay shear strength of unidirectional fiber reinforced plastics [S].Beijing: Science Press, 1999. (in Chinese)

[23]GB/T 3856―2005, 单向纤维增强塑料平板压缩性能试验方法[S]. 北京: 中国标准出版社, 2005.GB/T 3856―2005, Test method for compression properties of unidirectional fiber reinforced plastics [S].Beijing: Standards Press of China, 2005. (in Chinese)

[24]GB/T 1446―2005, 纤维增强塑料性能试验方法总则[S]. 北京: 中国标准出版社, 2005.GB/T 1446―2005, Fiber-reinforced plastic composites the generals for determination of properties [S]. Beijing:Standards Press of China, 2005. (in Chinese)

[25]Hibbitt H, Karlesson B. Abaqus analysis user’s manual version 6.10 [J]. Dassault Systemes Simulia Crop.:Providence, RI, USA, 2011.

[26]Hashin Z, Rotem A. A fatigue failure criterion for fiber reinforced materials [J]. Journal of Composite Materials,1973, 7: 448―464.

EXPERIMENTAL AND SIMULATION STUDIES OF FAILURE MODES OF GFRP-REINFORCED SHORT STEEL TUBES UNDER AXIALLY COMPRESSIVE LOADS

WU Qi-jian1,2, WANG Chen1,2, ZHI Xu-dong1,2

(1. Key Laboratory of Structural Engineering Disaster Control of Education Ministry, Harbin Institute of Technology, Harbin 150090, China;2. Key Laboratory of Civil Engineering Intelligent Disaster Prevention and Mitigation Control of Ministry of Industry and Information,Harbin Institute of Technology, Harbin 150090, China)

Abstract:The bearing capacity and damage features of glass fiber reinforced epoxy resin (GFRP) reinforced thin-walled circular short steel tubes under axially compressive loads were studied using both experimental and numerical methods. The effects of diameter-thickness ratio, specimen’s length and winding angle (the angle between the axis of the tube and the tangential direction of the winding fiber) on specimens’ bearing capacity were studied. In the simulation, the explicit solver of ABAQUS was chosen. Moreover the GFRP’s Hashin Failure criterion and the interfacial debond between GFRP and the steel tube were considered. The simulation results agreed well with experiment results. The influence of volume fraction of GFRP (the volume of GFRP/the total volume of component) to specimens’ bearing capacity was analyzed.

Key words:structural engineering; strength; axial compression experiment; GFRP; steel tube

中图分类号:TU398+.9

文献标志码:A

doi:10.6052/j.issn.1000-4750.2017.05.0326

文章编号:1000-4750(2018)08-0184-08

收稿日期:2017-05-02;修改日期:2017-11-03

基金项目:国家自然科学基金项目(51478144)

通讯作者:支旭东(1977―),男,黑龙江人,教授,博士,博导,主要从事大跨空间结构研究(E-mail: zhixudong@hit.edu.cn).

作者简介:

武启剑(1991―),男,内蒙古人,博士生,主要从事大跨空间结构研究(E-mail: 951064631@qq.com);

王 臣(1967―),男,黑龙江人,讲师,博士,主要从事土木工程材料研究(E-mail: hitwangchen@163.com).