图1 风机基础及开孔板连接件

Fig.1 Base structure of wind turbines foundation and detail of perfobond connector

吕伟荣1,朱 峰2,卢倍嵘1,石卫华1,张家志1,2,何潇锟1,卿胜青1

(1. 湖南科技大学土木工程学院,湖南,湘潭 411201;2. 湘电风能有限公司,湖南,湘潭 411102)

摘 要:鉴于目前国内出现了多台问题风机基础中穿孔钢筋疲劳脆断的工程事故,该文基于风机基础常采用的开孔板连接件构造,考虑多孔受力影响,共进行了4组12个开孔板连接件的推出试验以确定其抗剪承载力,并为其极端和运行工况设计提供依据。试验结果表明,穿筋试件的破坏过程大致分为 3个阶段:① 钢板与混凝土界面间摩擦受力阶段;② 混凝土榫孔剪切受力阶段;③ 穿孔钢筋塑性剪断及其变形上方混凝土压溃。应变测试结果表明,由于穿孔钢筋的加入,上排孔的剪切受力使得下排穿孔钢筋弯曲受力明显,试件抗剪承载力较未穿筋试件得到显著提高;破坏阶段中,钢筋弯曲受力状态转变为孔内受剪,随着其上方混凝土的压溃,钢筋因受剪屈服退出工作;随着竖向裂缝的开展,全穿筋试件中3根钢筋均屈服,强度和塑性均得到有效的发挥,建议工程对中排、下排设置穿孔钢筋或三孔全设置。基于试验结果,针对不同构造的多孔推出试件破坏形态建立了多孔穿筋推出试件的抗剪承载力统一计算公式,计算结果表明计算值与试验值吻合较好,且偏于保守,可应用于实际工程。

关键词:风机基础;开孔板连接件;穿孔钢筋;推出试验;抗剪承载力

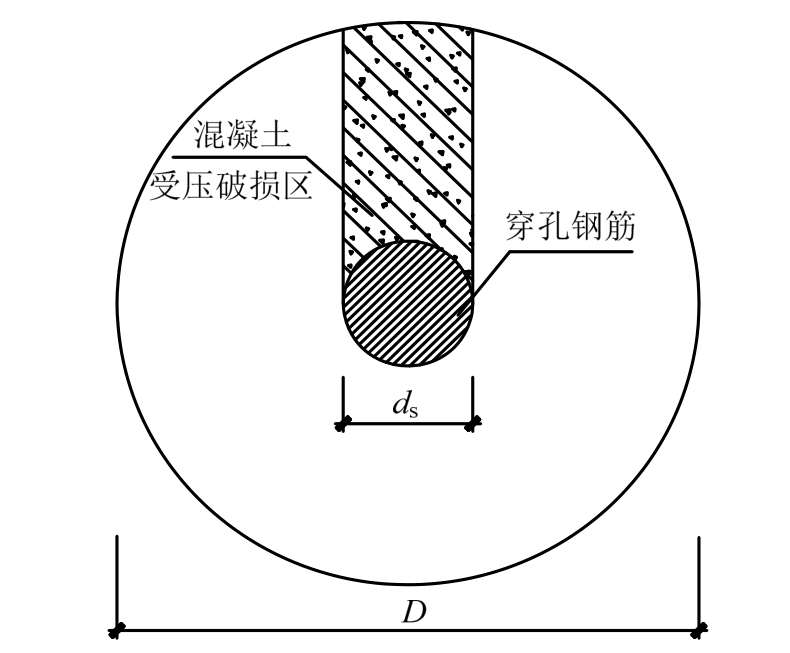

当前,国内内陆地区风机基础常采用圆形钢制基础环插入式独立基础形式[1―9],如图1所示,该方案主要是在基础环上通过设置开孔板连接件,利用穿孔钢筋及孔内混凝土的销键作用来提高基础环与混凝土间的抗剪能力,以保证对基础环形成有效嵌固。截至目前,随着国内风机机组大量建设和投入使用,其基础存在的问题也逐渐呈现出来[10―15]。

图1 风机基础及开孔板连接件

Fig.1 Base structure of wind turbines foundation and detail of perfobond connector

其中最常见的问题表现为基础环周围穿孔钢筋及混凝土的风致疲劳破坏,如图2所示,造成风机摇摆过大而无法正常运行的严重后果[10―15]。

图2 湖南某问题风机穿孔钢筋的断裂情况

Fig.2 Fracture of perforated rebar of wind turbines foundation in Hunan province

目前,国内外风机基础设计中将开孔板连接件视为构造,设计标准中未能明确给出其承载力计算方法[1, 16]。该连接件构造与组合结构中PBL穿孔板剪力连接件基本一致,考虑到风机基础环中抗剪连接件的受力较为单一,即主要承受风机运行时因倾覆弯矩产生的单侧剪力。为抵抗该剪力,工程中沿剪力方向布置了多排抗剪连接件。而目前,考虑多排孔的剪力连接件群受力的研究[17―18]亦不多见。

为此,本文将根据国内风机基础常采用的开孔板连接件构造,借鉴国内外成熟的PBL剪力连接件推出试验方案[19―35],考虑多孔受力的影响,共进行了4组12个3孔的开孔板连接件板推出试验,重点研究多排孔连接件的剪切破坏形态和传力机理,提出承载力计算方法,为风机基础环开孔板连接件设计提供参考。

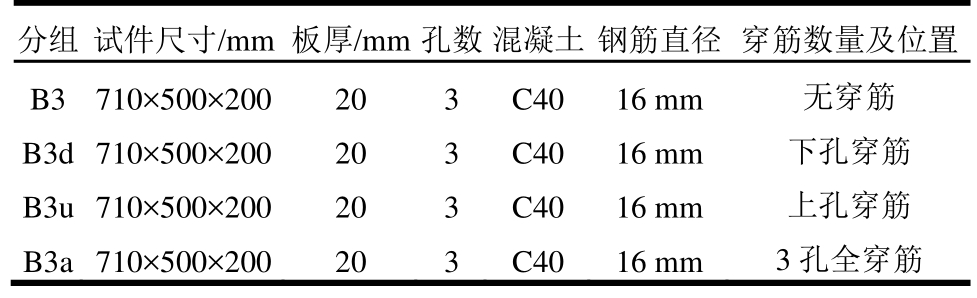

目前,开孔板连接件试验常采用短柱试验[7-8, 17]和推出试验[19―35],尽管短柱试验更接近于实际,但推出试验更能准确地反映钢板与混凝土间的粘结-滑移性能及连接件的剪切受力性能,是目前较为常用的试验方案。为此,为研究穿孔钢筋不同位置和数量及对多排孔连接件抗剪强度及传力机理的影响,本文以国内某风机厂家2 MW的风机基础设计尺寸为参考,按照1/3缩尺设计了4组共计12个3孔开孔板连接件推出试件,如表1所示。

开孔钢板采用2块10 mm厚的Q345B经焊接后形成1块20 mm厚钢板,表面采用角向磨光机进行抛光处理,用以降低钢板混凝土之间的粘结能力,以便重点考察穿孔钢筋及孔内混凝土的抗剪能力。为方便与已有开孔板连接件抗剪试验进行对比,试件开圆孔,直径为60 mm[21―22, 28]。

与传统的开孔板连接件试件设计不同,本试验设计的开孔钢板宽度与试件厚度相同,其侧面不被混凝土包裹,这是因为开孔钢板的宽度是依据基础环穿孔钢筋单元宽度确定,而开孔钢板的侧面是连续的,不存在混凝土,这样设计能更好地模拟实际情况。

混凝土采用商品混凝土C40,考虑到开孔直径大小,将粗骨料粒径控制在20 mm以下,混凝土立方体抗压强度实测平均值为46.0 MPa。穿孔钢筋采用 16(HRB400),其实测屈服强度平均值505 MPa,极限强度612 MPa。推出试件主要参数详见表1所示,加工尺寸详见图3。

16(HRB400),其实测屈服强度平均值505 MPa,极限强度612 MPa。推出试件主要参数详见表1所示,加工尺寸详见图3。

表1 开孔板连接件推出试验试件

Table 1 Push-out test specimen of perfobond connector

图3 穿筋试件图

Fig.3 Specimen of perfobond connector

1) 钢板应变测量

考虑到试验中钢板一般不会屈服,通过测量钢板孔前和孔后的应变变化,根据力的平衡关系可计算出开孔板连接件传递到周边混凝土中的荷载值。为了能准确地测量钢板在加载过程中的应变变化及分布情况。试验中的钢板构件由两块10 mm厚的开孔钢板焊接粘合而成,在其中一块钢板上铣有凹槽,槽内黏贴电阻应变片,如图4所示。这样处理既保证了应变测试的稳定可靠[19],同时,通过测试钢板孔前孔后应变的变化,能准确把握开孔板连接件的传力机理。

图4 钢板开槽应变测试方案

Fig.4 Strain test plan of steel plate

2) 穿孔钢筋应变测量

为准确把握穿孔钢筋在孔内外的受力状态,试验中将每根钢筋在孔中间和左右两边同侧各粘贴有应变片,如图5所示。

图5 钢筋应变测试方案

Fig.5 Strain test plan of rebar

3) 位移测量

为便于准确观测开孔钢板剪切受力变形情况,试验中通过从外露的开孔钢板侧面(未包裹混凝土)焊出短钢板的方式引出位移测点,整个测试中根据孔的数量,对称布置了6支电子位移计,测量推出钢板与混凝土间的相对位移,即推出钢板的滑移值,如图6所示。

图6 位移测试方案

Fig.6 Plan of displacement test

如图7所示,整个试验加载装置在500 t长柱试验机上进行,预加载为10%的计算极限荷载,预加载结束后开始正式试验加载。正式加载在屈服阶段前采用力控制模式,每级荷载取计算极限荷载的5%进行加载,当试件进入屈服后,改用位移控制进行加载,每级加载的位移值取0.2 mm,直至试件失效,每级加载完成至少稳定5 min后采集相关数据。

图7 推出试验装置

Fig.7 Device of push-out test

1) 各试件破坏过程

上穿筋试件B3u:如图8(a)所示,加载过程中,首先在开孔钢板竖向界面处出现竖向平行钢板的细小裂缝A,表明钢板与混凝土间因克服界面摩擦力而出现滑移;当加载至 100 kN左右时界面裂缝增多;随着荷载增加至极限荷载附近时,在试件底部出现了与竖向呈 75o的劈裂裂缝B,该裂缝随着荷载的不断加大不断向上延伸,裂缝宽度上窄下宽,钢板位移显著增加,表明上穿孔钢筋进入屈服;继续加载,荷载-位移曲线进入下降阶段,失效前夕,试件侧面穿孔钢筋附近出现辐射状劈裂裂缝C;构件破坏时穿孔钢筋被剪断,钢板推出,裂缝宽度深度陡增。

下穿筋试件B3d:如图8(b)所示,加载过程中,首先在开孔钢板附近出现竖向的平行钢板的细小裂缝A,表明钢板与混凝土间因克服界面摩擦力而出现滑移,与上穿筋试件 B3u相比,荷载-位移曲线对应的拐点并不明显;随着荷载的加大平行钢板的竖向细小裂缝增多;失效前夕,试件侧面穿孔钢筋附近出现辐射状裂缝B,试件的正面背面穿孔钢筋高度附近位置出现水平裂缝B;构件破坏时穿孔钢筋屈服明显,钢板推出,裂缝宽度深度陡增。与上穿筋试件相比,下穿筋试件 B3d较上穿筋 B3u试件的平均极限荷载提高了54.1%,变形性能降低幅度并不大,表明下穿筋试件 B3d较上穿筋 B3u能更充分发挥无筋混凝土孔榫的抗剪强度,而钢筋的延性略微降低。

无筋试件B3:如图8(c)所示,加载过程中首先在开孔钢板附近出现因克服界面摩擦力而滑移的平行钢板方向的竖向裂缝A;随着荷载的加大,该裂缝逐渐加宽加深,形成较粗的条带状竖向裂缝B;破坏时,推出试件发出较大脆响声,钢板附近混凝土脱落,表明混凝土榫被剪断C。

三孔穿筋试件B3a:如图8(d)所示,加载过程中首先在开孔钢板附近出现因克服界面摩擦力而滑移的平行钢板方向的竖向裂缝A,该阶段的荷载明显大于其余3组试件;随着荷载增加至荷载-位移曲线的拐点附近时,推出试件的下部陆续出现了多条水平状的细小裂缝B,表明混凝土因竖向受拉开裂;继续加载,荷载-位移曲线进入屈服强化阶段,推出试件侧面穿孔钢筋方向出现了竖向贯通裂缝C;构件破坏时钢板推出,裂缝宽度深度陡增,混凝土沿竖向劈裂C。较其余试件,三孔穿筋试件B3a不仅具有较高的承载力,而且钢筋良好的变形能力也得到了充分的发挥。

图8 推出试件的破坏过程

Fig.8 Failure process of push-out specimens

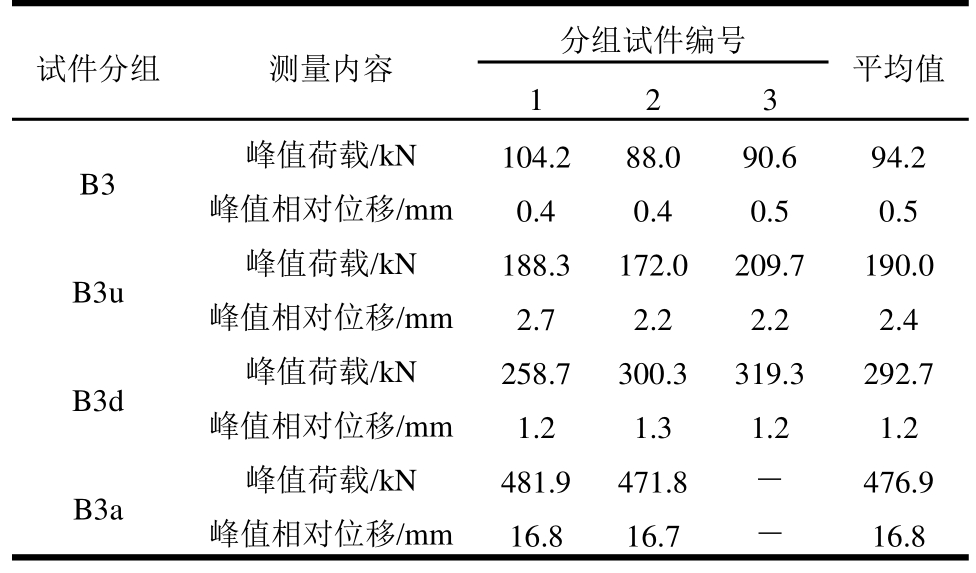

如表2所示,穿孔钢筋设置数量及位置对试件的极限荷载和位移有显著的影响,其中下孔穿钢筋的B3d试件较上孔穿钢筋的B3u试件的平均极限荷载提高了54.1%;三孔穿筋B3a试件不仅具有最高的承载力,而且其变形能力也远高于其它试件。试验结果表明,只要合理设置钢筋的数量和位置,是能够充分发挥穿孔钢筋的强度和变形能力。

表2 推出试件的试验结果

Table 2 Test results of the push-out specimens

2) 孔内混凝土破坏形态

如图 9(a)所示,无筋试件 B3中各混凝土孔榫断口较平整,具有明显的剪切断裂特征。三组穿筋试件均存在穿筋孔钢筋上方混凝土压溃,未穿筋孔混凝土榫剪断。

图9 开孔钢板混凝土孔榫破坏形态

Fig.9 Failure model of the concrete hole tenon in steel plate

3) 穿孔钢筋破坏形态

如图10(a)~图10(b)所示,三类穿筋试件的穿孔钢筋都存在着明显的屈服变形,甚至断裂。其中上穿筋试件B3u的钢筋变形明显较下穿筋试件B3d大,并严重屈服并断裂。值得指出的是,全穿筋试件B3a中上排、中排、下排穿孔钢筋的屈服变形量依次距加载端远而相应增大,如图 10(c)所示,表明中排、下排穿孔钢筋因上排混凝土孔榫的剪切传力而弯曲受力较其上排孔明显,这与文献[20, 24]的结论基本一致。

图10 穿筋试件中穿孔钢筋的破坏形态

Fig.10 Failure model of perforated rebar

1) 钢板应变

如图 11所示,由于混凝土孔的布置,使得钢板应变可根据孔前孔后的特点从上到下大致可分为三个区段,即:-1~-3;-4~-7;-8~-12。孔前峰值应变点分别是-2、-6、-10,孔后谷值应变点为-3、-7、-11。

图11 开孔钢板应变分布图

Fig.11 The strain diagram of the opening steel plate

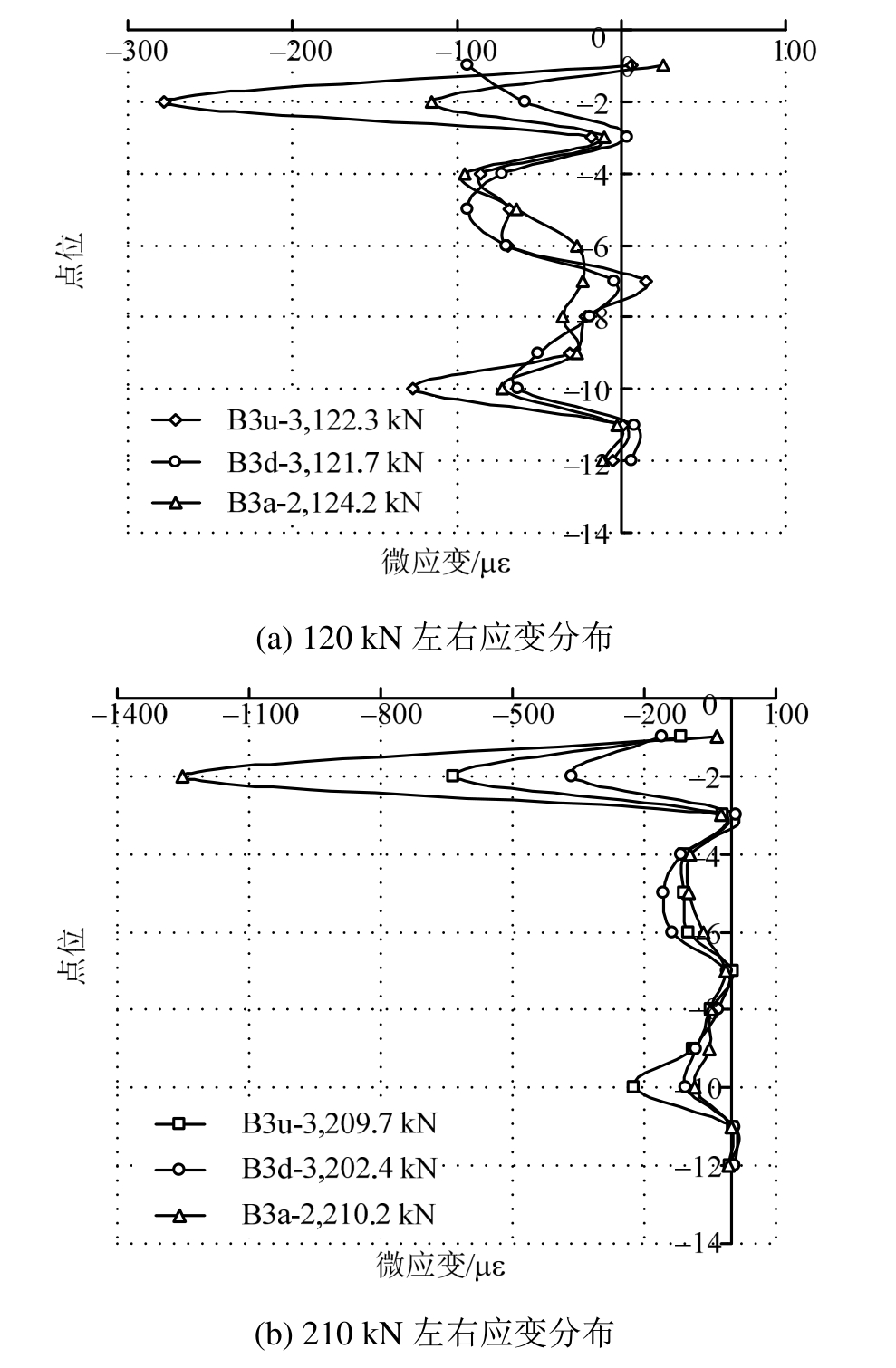

对比穿筋试件各加载阶段的应变分布特点可知,在未克服界面摩擦力的试验早期阶段,穿筋试件钢板应变分布与未穿筋试件相类似,即摩擦力传力机制,三孔孔前峰值应变除第1孔偏大外,其余基本相同,如图12(a)所示,表明三孔能实现均匀受力;克服界面摩擦力后,混凝土榫孔开始受剪,钢板应变在第1个孔前最为集中,如图12(b)所示,试件内部传力机制转为上排混凝土榫孔剪切受力,剪力在混凝土中以压力的形式向下传递,下排穿孔钢筋呈弯曲受拉的受力机制,如图 13所示。正是基于上排混凝土孔榫的剪切受力,下穿筋试件B3d因为最下排穿孔钢筋的充分受力,因此具有比上穿筋试件B3u更有效的传力形式,承载力更高,同理全穿筋试件B3a则更高。

图12 不同荷载作用下穿筋试件钢板应变分布对比图

Fig.12 Contrast strain distribution of perforated rebar under different load

图13 混凝土榫孔剪切传力机理

Fig.13 Mechanism of shear force transmission in concrete tenon holes

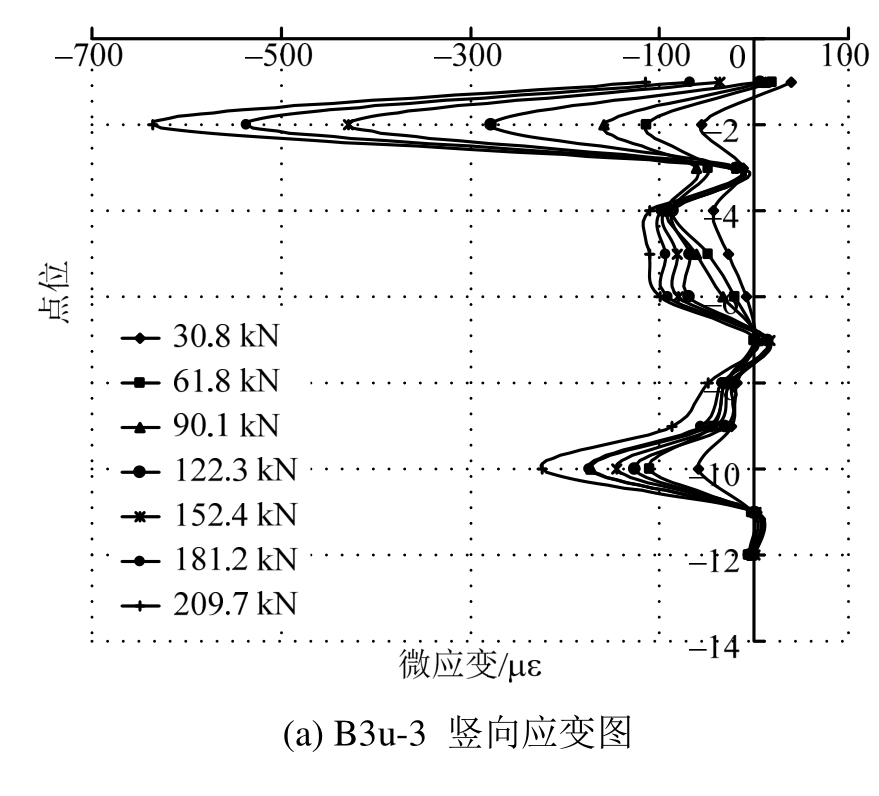

2) 穿孔钢筋

如图14所示,上穿筋试件B3u-3的穿孔钢筋荷载-应变曲线可根据受力状态分为3个阶段,第1阶段为钢板与混凝土界面间摩擦受力阶段,钢筋所受应力非常小;第2阶段为混凝土榫孔剪切受力阶段。由于混凝土孔榫开始剪切受力,此阶段钢筋应变增幅明显增大,特别是孔外钢筋应变明显大于孔中应变,表明钢筋以弯曲受力为主。第3阶段为穿孔钢筋塑性剪断及其变形上方混凝土压溃。随着混凝土孔榫被剪断,孔中钢筋应变陡然增加,甚至反向,直至屈服,而孔外侧钢筋应变增幅相对较少,表明钢筋受力由弯曲受拉转为孔内剪切,这一现象在薛伟辰等[21]的试验中亦有相关报道。

如图15所示,与上穿筋试件B3u-3相比,下穿筋试件 B3d-3的穿孔钢筋荷载-应变曲线在第 1阶、第2阶段分界上仅有小幅拐点,并不明显;最后受剪阶段屈服,左、中、右三个应变均存在反向变形和屈服,表明钢筋受力状态亦出现了转变。因此,下穿筋试件B3d-3从穿孔钢筋荷载-应变发展趋势而言,明显较均匀渐变,钢筋弯曲受力较明显,整个试件传力合理,材料强度得到更充分地利用。

图14 B3u-3穿孔钢筋荷载-应变曲线

Fig.14 B3u-3 The load strain curve of perforated rebar

图15 B3d -3穿孔荷载-应变曲线

Fig.15 B3d-3 The load strain curve of perforated rebar

如图16所示,B3a-3中的中和下穿孔钢筋应变在屈服前大于上穿孔钢筋,表明下排穿孔钢筋的弯曲受拉作用较前排明显,这与文献[21]的试验结果和钢筋屈服变形结果基本一致。但试件在混凝土榫孔剪断后,最上排穿孔钢筋因瞬间受剪而率先屈服,试件最后破坏的劈裂裂缝是从上孔开始,迅速从上向下扩展直至中下排钢筋先后屈服而失效,如图17所示,3排穿孔钢筋强度均得到充分发挥。

图16 B3a-3(全穿筋)钢筋荷载-应变曲线

Fig.16 B3a-3 The load strain curve of perforated rebar

图17 B3a-3(全穿筋)最终破坏裂缝分布图

Fig.17 Distribution of cracks in B3a-3 test

根据试验及相关文献研究成果,4类试件推出试验中可根据穿孔钢筋的有无分为2类破坏,其中无穿筋表现为界面混凝土榫孔的剪切破坏;穿筋试件则最终表现为孔内混凝土的受压压溃和穿孔钢筋受剪屈服,具体如下:

1) 穿筋试件

穿筋试件加载破坏过程可大致分为3个不同的阶段,传力模式及破坏在不同阶段是不同的,具体如下:

第 1阶段为钢板与混凝土界面间摩擦受力阶段。上部荷载通过钢板与混凝土间的摩擦力传到周边混凝土中,试验中由于对钢板表面进行了抛光处理,故此阶段承受的荷载相对较小,考虑到此阶段承载力对试件抗疲劳强度的贡献较大,建议实际工程中应对插入钢板采取打磨喷砂等增强界面摩擦系数的工艺。

第2阶段为混凝土榫孔剪切受力阶段。随着荷载的增加,上部荷载一旦大于界面摩擦力后,混凝土孔榫开始剪切受力。如图 13所示,由于穿孔钢筋的加入,特别是中下排,使得开孔钢板连接件能通过第1排的混凝土孔榫剪切受力向下接力式的传递至第2排甚至第3排穿孔钢筋弯曲受拉,通过钢筋弯曲变形直至更多的混凝土参与受力,剪力在整个体系中得到较充分的传递,构件抗剪承载力较未穿筋试件得到了显著提高。因此,由于下排穿孔钢筋的弯曲受力,使得下穿孔试件B3d明显较上穿孔试件B3u的承载力高,全穿孔试件则更高。为此,实际工程中建议对中排、下排设置穿孔钢筋或三孔全设置。

值得注意的是,考虑到试件制作时采用了通过磨光机进行抛光处理以减少界面摩擦力,为此试验中第1阶段和第2阶段的分界并不明显,即第2阶段受力在第1阶段后期就已经逐步发挥作用了,这充分反映在图11、图12的钢板应变图中孔前应变存在峰值,表明混凝土榫孔已经发生作用。

第3阶段为穿孔钢筋塑性剪断及其变形上方混凝土压溃。随着混凝土孔榫被剪断,穿孔钢筋及其上方混凝土开始独立承担外部荷载。与前两个阶段受力形式不同的是,此阶段钢筋受力由孔外弯曲受力转变为孔内剪切受力,钢筋应变方向转向直至屈服,其上方混凝土亦由受剪转为受压状态。最后,整个试件因钢筋上方混凝土压溃及钢筋严重受剪屈服而退出工作。

2) 无穿筋试件

与穿筋试件相比,无筋试件整个破坏过程除第3阶段外,第1阶段、第2阶段亦包含其中。所不同的是,在其界面摩擦和混凝土榫孔剪切传力的阶段中,因没有钢筋的参与,其传力效率远不如穿筋试件,其承载力也因此大打折扣。

截止目前,无筋和有筋的穿孔板剪切承载力计算研究开展得较为广泛,大多数学者往往针对单孔,并根据破坏形态提出了相应的承载力计算公式[18, 20-23, 25-32, 36],但对于多孔板尚未进行深入的研究。为此,本文基于无穿筋和穿筋试验的破坏形态,特提出以下多孔开孔板连接件的抗剪承载力计算方法。考虑到钢板与混凝土的摩擦力对试件抗剪强度贡献不大,承载力计算中未予以考虑此项承载力贡献。

如图9所示,无穿筋试件B3中3孔均表现为孔内混凝土剪切破坏,从钢板应变分布上看,如图11(a)所示,除第1个孔应变峰值较大外,中下孔应变基本一致,各孔最终强度均能充分发挥出来,其承载力主要源于混凝土榫孔的抗剪强度,其抗剪承载力Vu可按下式计算:

式中:考虑三孔受力的不一致性,其承载力的发挥亦存在先后次序,为此引入多孔受剪均匀性折减系数α,根据试验结果取0.8;n为孔的数量;τc为混凝土抗剪强度,按文献[37]提供的经验公式![]() 取值,其中 fc为混凝土抗压强度,ft为抗拉强度;AV为孔的受剪面积,考虑双剪,取2倍孔的面积。

取值,其中 fc为混凝土抗压强度,ft为抗拉强度;AV为孔的受剪面积,考虑双剪,取2倍孔的面积。

如图9~图10所示,B3u、B3d和B3a三类穿筋试件均出现了:① 未穿筋孔混凝土剪切破坏;② 钢筋上方混凝土压溃;③ 穿筋孔内钢筋的严重屈服甚至断裂。为此穿筋孔试件承载力主要由未穿筋孔及穿筋孔除钢筋外的混凝土抗剪强度,穿孔钢筋的拉剪强度与钢筋上方混凝土抗压强度叠加而成,如图18所示,其承载力公式如下:

式中:n1为未穿筋孔的数量;n2为穿孔钢筋孔的数量;根据试验结果,多孔受力均匀性折减系数α取值如下:1) 上穿孔钢筋试件由于上穿孔钢筋过早受力,荷载-位移曲线表现出的试件承载和变形能力主要为上穿筋的贡献,这直接导致其后面2个未穿筋孔混凝土未能充分受力,根据试验结果回归 α取0.6;2) 下穿孔钢筋试件则完全不同,其荷载-位移曲线表现出的试件承载能力主要为上中孔的抗剪强度,一旦榫孔剪断,下穿筋强度无法承担外荷载,荷载-位移曲线呈现出明显的下降段。因此,论文认为下穿筋试件中2个未穿筋孔混凝土明显较上穿筋试件能充分受力,根据试验结果α取0.9;As为穿孔钢筋面积;fy为穿孔钢筋屈服强度;ds钢筋面积;t为基础环厚度;γ为穿孔钢筋上方孔内受压混凝土局压强度增大系数,偏于安全取1.1。

图18 穿孔钢筋及混凝土受压破损区分布

Fig.18 Perforated rebar and crushing distribution of concrete

如表3所示,本文提出的计算公式与试验承载力平均值结果吻合较好,且偏于保守,可用于工程实际。

表3 试验值与计算值对比

Table 3 Contrast of test and calculated values

(1) 多孔板的无筋试件破坏过程可大致分为 2个阶段:① 钢板与混凝土界面间摩擦受力阶段;② 混凝土榫孔剪切受力阶段。试件破坏为混凝土榫孔的脆性剪断,上部荷载的传递仅限于榫孔周边区域,抗剪承载力有限;根据其应变分布图 11及破坏图9可知,3孔均能有效的参与受力,各榫孔混凝土的抗剪强度均得到了较充分的发挥。

(2) 多孔板的穿筋试件破坏过程可大致分为 3个阶段:① 钢板与混凝土界面间摩擦受力阶段;② 混凝土榫孔剪切受力阶段;③ 穿孔钢筋受剪屈服及其变形上方混凝土压溃。考虑到试件制作时采用了通过磨光机进行抛光处理以减少摩擦力,为此本试验中①和②的分界并不明显,即②阶段受力在①阶段后期就已经逐步发挥作用了。由于穿孔钢筋的加入,特别是在第2阶段中,上排孔的剪切受力使得下排穿孔钢筋弯曲受拉,如图14~图16所示,以致更多的混凝土参与受力,剪力在整个体系中得到较充分的传递,构件抗剪承载力较未穿筋试件得到显著提高。最后的破坏阶段中,钢筋由孔外弯曲受拉转变为孔内受剪,随着其上方混凝土的压溃,钢筋因受剪屈服而退出工作,特别是全穿筋试件中随着竖向裂缝的开展,3孔钢筋均屈服,强度和延性均得到有效的发挥,其抗剪承载力提高最为明显。

(3) 下穿筋试件B3d较上穿筋试件B3u的平均极限荷载提高了54.1%,极限位移则降低不大,表明B3d试件的下穿筋布置方式较上穿筋试件更为有效,能更好地发挥下排穿孔钢筋的弯曲抗拉性能,其承载力得到明显提高,同时也不失钢筋在最后阶段的延性及承载力,是材料性能发挥最为充分的布置形式。为此,实际工程中建议对中排、下排设置穿孔钢筋或三孔全设置。

(4) 针对各不同构造的多孔穿筋板推出试件破坏机理,建立了在多孔穿筋推出试件的抗剪承载力统一计算公式,计算结果表明计算值与试验值吻合较好,且偏于保守,可应用于实际工程。

参考文献:

[1] FD 003―2007, 风电机组地基基础设计规定(试行)[S].北京: 中国水利水电出版社, 2007.FD 003―2007, Design regulations on subgrade and foundation for wind turbine generator system [S].Beijing: China WaterPower Press, 2007. (in Chinese)

[2] 马人乐, 孙永良, 黄冬平. 风力发电塔基础设计改进研究[J]. 结构工程师, 2009, 25(5): 93―97.Ma Renle, Sun Yongliang, Huang Dongping. Optimum design research on wind turbine generator tower foundation [J]. Structural Engineers, 2009, 25(5): 93―97. (in Chinese)

[3] 练继建, 刘喜珠, 张立英, 等. 风机基础钢混组合结构细部损伤分析研究[J]. 水利水电技术, 2011, 42(1):48―53.Lian Jijian, Liu Xizhu, Zhang Liying, et al. Study and analysis on detailed damages of steel concrete composite structure for wind turbine foundation [J]. Water Resources and Hydropower Engineering, 2011, 42(1):48―53. (in Chinese)

[4] 周新刚. 风力发电机组钢筋混凝土基础设计问题探讨[J]. 水利水电技术, 2014, 45(2): 114―118.Zhou Xingang. Discussion on design of reinforced concrete foundation for wind turbine generator set[J].Water Resources and Hydropower Engineering,2014, 45(2): 114―118. (in Chinese)

[5] 田静, 许新勇, 刘宪亮. 风力发电机基础接触问题研究[J]. 水电能源科学, 2010, 28(12): 154―156.Tian Jing, Xu Xinyong, Liu Xianliang. Study on contact nonlinearity of wind turbine generator foundation[J].Water resources and power, 2010, 28(12): 154―156. (in Chinese)

[6] 张家志, 王超飞, 吕伟荣, 等. 基于非线性接触的风电基础数值模拟[J]. 太阳能学报, 2016, 37(3): 591―597.Zhang Jiazhi, Wang Chaofei, Lü Weirong, et al.Nonlinear contact analysis of wind turbine foundation[J]. Acta Energiae Solaris Sinica, 2016, 37(3): 591―597.(in Chinese)

[7] 孔德伟. 风机基础钢环与混凝土锚固机理分析与试验[M]. 长沙: 湖南科技大学, 2012.Kong Dewei. The principle and experiment of anchoring for steel ring in wind power foundation [M]. Changsha:Hunan University of Science and Technology, 2012. (in Chinese)

[8] 李艳慧. 风电基础混凝土与钢环粘结应力传递试验及分析[D]. 长沙: 湖南科技大学, 2012.Li Yanhui. The test and theoretical analysis of bonding stress transmission of concrete and steel ring for wind turbine foundation [D]. Changsha: Hunan University of Science and Technology, 2012. (in Chinese)

[9] 王超飞. 风机基础数值模拟分析及结构设计优化研究[D]. 长沙: 湖南科技大学, 2013.Wang Chaofei. The study on numerical simulation analysis of wind turbine foundation and structural optimization [D]. Changsha: Hunan University of Science and Technology, 2012. (in Chinese)

[10] 周新刚, 孔会. 某风机钢筋混凝土基础破坏实例及有限元分析[J]. 中国电力, 2014, 47(2): 116―119.Zhou Xingang, Kong Hui. Case study on reinforced foundation damage of wind turbine generator tower with finite element method [J]. China Power, 2014, 47(2):116―119. (in Chinese)

[11] 康明虎, 徐慧, 黄鑫. 基础环形式风机基础局部损伤分析[J]. 太阳能学报, 2014, 34(4): 583―588.Kang Minghu, Xu Hui, Huang Xin. Local damage analysis of near foundation ring in wind turbine foundation [J]. Acta Energiae Solaris Sinica, 2014, 34(4):583―588. (in Chinese)

[12] 康明虎. 某风电场风机基础故障分析及处理[J]. 可再生能源, 2014, 32(6): 809―813.Kang Minghu, Analysis and treatment of wind turbine foundation fault in a wind farm [J]. Renewable Energy Resources, 2014, 32(6): 809―813. (in Chinese)

[13] 马人乐, 黄冬平. 风电结构亚健康状态研究[J]. 特种结构, 2014, 31(4): 1―4.Ma Renle, Huang Dongping. Wind power structure of sub-health state [J]. Special Structure, 2014, 31(4): 1―4.(in Chinese)

[14] 吕伟荣, 朱峰, 张家志, 等. 风机基础损伤破坏发展机理研究[C]//第 24届全国结构工程学术会议. 北京:《工程力学》杂志社, 2015: 393―397.Lu Weirong, Zhu Feng, Zhang Jiazhi. Study on the mechanism of the damage of wind turbine foundation[C]// Proceedings of the 24th National Conference on Structure Engineering. Beijing, Engineering Mechanics,2015: 393―397. (in Chinese)

[15] 朱峰. 风机基础环界面开孔钢板抗剪试验研究[D]. 长沙: 湖南科技大学, 2016.Zhu Feng. Experimental research on the shear strength of the perfobond strip of the wind turbine foundation interface [D]. Changsha: Hunan University of Science and Technology, 2016. (in Chinese)

[16] GL2010, Guideline for the certification of wind turbines[S]. 2010.

[17] 张清华, 李乔, 卜一之. PBL 剪力连接件群传力机理研究Ⅱ: 极限承载力[J]. 土木工程学报, 2011, 44(5):101―108.Zhang Qinghua, Li Qiao, Bu Yizhi. Load transmission mechanism of PBL shear connector groupsⅡ: load capacity [J]. China Civil Engineering Journal, 2011,44(5): 101―108. (in Chinese)

[18] 张清华, 李乔, 卜一之. PBL 剪力连接件群传力机理研究Ⅰ: 理论模型[J]. 土木工程学报, 2011, 44(4):71―77.Zhang Qinghua, Li Qiao, Bu Yizhi. Load transmission mechanism of PBL shear connector groups Ⅰ:theoretical model [J]. China Civil Engineering Journal,2011, 44(4): 71―77. (in Chinese)

[19] 杨勇. 型钢混凝土粘结滑移基本理论及应用研究[D].陕西: 西安建筑科技大学, 2003.Yang Yong. Study on the basic theory and its application of bond-slip between steel shape and concrete in src structures [D]. Shaanxi: Xi’an University of Architecture& Technology August, 2003. (in Chinese)

[20] 胡建华, 叶梅新, 黄琼. PBL剪力连接件承载力试验[J]. 中国公路学报, 2006, 19(6): 65―72.Hu Jianhua, Ye Meixin, Huang Qiong. Experiment on bearing capacity of PBL shear connectors [J]. China Journal of Highway and Transport, 2006, 19(6): 65―72.(in Chinese)

[21] 薛伟辰, 代燕, 周良, 等. 开孔板连接件受剪性能试验研究[J]. 建筑结构学报,2009, 30(5): 103―111.Xue Weichen, Dai Yan, Zhou Liang, et al. Experimental studies on shear behavior of perfobond connectors[J].Journal of Building Structures, 2009, 30(5): 103―111.(in Chinese)

[22] 石宵爽, 王清远, 欧阳雯欣, 等. PBL剪力连接件粘结滑移性能的静载推出试验研究[J]. 工程力学, 2012,29(1): 168―175.Shi Xiaoshuang, Wang Qingyuan, Ou Yangwenqin, et al.Push-out experimental study on bond-slip behaviors of PBL shear connector under static loading [J].Engineering Mechanics, 2012, 29(1): 168―175. (in Chinese)

[23] 宗周红, 车惠民. 剪力连接件静载和疲劳试验研究[J].福州大学学报(自然科学版), 1999, 27(6): 61―66.Zong Zhouhong, Che Huimin. Experimental study of shear connector under static and fatigue loading [J].Journal of Fuzhou University (Natural Science), 1999,27(6): 61―66. (in Chinese)

[24] 苏庆田, 汪瑞, 王巍. 开孔板连接件剪切受力机理的试验研究[J]. 同济大学学报(自然科学版), 2013,41(11): 1623―1629.Su Qingtian, Wang Rui, Wang Wei. Experiment on shear transferring mechanics of perfobond rib connector [J].Journal of Tongji University (Natural Science), 2013,41(11): 1623―1629. (in Chinese)

[25] Zeuner W. Composite construction in steel and concrete[M]. New York: American Society of Civil Engineers,1987.

[26] Oguejiofor E C, Hosain M U. Tests of full-size composite beams with perfobond rib connectors [J].Canadian Journal of Civil Engineering, 1995, 22(3):80―92.

[27] Vianna J da C, Costa-Neves L F, P. C. G. da SVeuasco, et al. Experimental assessment of perfobond and T-perfobond shear connectors’ structural response [J].Journal of Constructional Steel Research, 2009, 65(2):408―421.

[28] 苏庆田, 汪瑞, 王巍. 波折开孔板连接件基本力学性能试验[J]. 中国公路学报, 2012, 25(2): 46―52.Su Qingtian, Wang Rui, Wang Wei. Experiment on the mechanical properties of corrugated rib connector [J].China Journal of Highway and Transport, 2012, 25(2):46―52. (in Chinese)

[29] 张宁, 刘永健, 刘士林. 单孔 PBL剪力连接件疲劳性能试验研究[J]. 建筑结构学报, 2014, 35(3): 186―192.Zhang Ning, Liu Yongjian, Liu Shilin. Experimental study on fatigue behavior of single PBL shear connector[J]. Journal of Building Structures, 2014, 35(3): 186―192. (in Chinese)

[30] He Shaohua, Fang Zhi, Mosallam A S. Push-out tests for perfobond strip connectors with UHPC grout in the joints of steel-concrete hybrid bridge girders [J]. Engineering Structures, 2017, 135(3):177―190.

[31] He Shaohua, Fang Zhi, Fang Yawei, et al. Experimental study on perfobond strip connector in steel-concrete joints of hybrid bridges [J]. Journal of Constructional Steel Research, 2016, 118(3): 169―179.

[32] Zou Xingxing, Feng Peng, Wang Jingquan. Perforated FRP ribs for shear connecting of FRP-concrete hybrid beams/decks [J]. Composite Structures, 2016, 152(2016):267―276.

[33] 汪维安, 李乔, 赵灿晖, 等. 混合结构PBL剪力键的荷载-滑移特征曲线研究[J]. 工程力学, 2015, 32(3): 57―65, 81.Wang Weian, Li Qiao, Zhao Canhui, et al. Study on load-slip characteristic curve of perfobond shear connectors in hybrid structures [J]. Engineering Mechanics, 2015, 32(3): 57―65, 81. (in Chinese)

[34] 汪维安, 李乔, 赵灿晖, 等. 基于PPP-BOTDA 技术的PBL剪力键群应变测试研究[J]. 工程力学, 2015,32(1): 111―119.Wang Weian, Li Qiao, Zhao Canhui, et al. Strain measurement on pbl shear connector group based on PPP-BOTDA distributed fiber optic sensing techniques[J]. Engineering Mechanics, 2015, 32(1): 111―119. (in Chinese)

[35] 陈津凯, 陈宝春, 刘君平. 钢管混凝土多排多列内栓钉受剪性能[J]. 工程力学, 2017, 34(6): 178―189.Chen Jinkai, Chen Baochun, Liu Junping. Shear performance of multi-studs between steel tube and core concrete [J]. Engineering Mechanics, 2017, 34(6): 178―189. (in Chinese)

[36] 苏庆田, 许园春, 王巍. 开孔板连接件剪切受力的理论模型[J]. 同济大学学报(自然科学版), 2013, 41(12):1775―1780.Su Qingtian, Xu Yuanchun, Wang Wei. Theory model of shear transferring for perfobond rib connector [J].Journal of Tongji University (Natural Science), 2013,41(12): 1775―1780. (in Chinese)

[37] 王传志, 滕智明. 钢筋混凝土结构理论[M]. 北京: 中国建筑工业出版社, 1985.Wang Chuanzhi, Teng Zhiming. Theory of reinforced concrete structures [M]. Beijing: China Building Industry Press, 1985. (in Chinese)

EXPERIMENTAL STUDY ON SHEAR MECHANISM OF PERFOBOND CONNECTORS IN WIND TURBINES FOUNDATION

LÜ Wei-rong1, ZHU Feng2, LU Bei-rong1, SHI Wei-hua1, ZHANG Jia-zhi1, 2, HE Xiao-kun1, QING Sheng-qing1

(1 Department of Civil Engineering, Hunan University of Science and Technology, Xiangtan, Hunan 411201, China.2. XEMC Windpower Co., Ltd., Xiangtan, Hunan 411102, China)

Abstract:Because fatigue fracture of steel bars had occurred in perfobond connectors of wind turbines foundation, 4 different groups, totally 12 push-out tests were carried out to provide evidence for the design of wind turbines foundation under extreme and running condition. Test specimens were designed to have many perfobond connectors along the direction of shear load considering the structure of wind turbines foundation and pre-existing push-out test of PBL shear connector. Test results show that the failure process of push-out test includes three stages, the interface friction between concrete and steel plate, the concrete tenon holes of perfobond connector resisting shear load, and the steel bar of perfobond connector yielding and its upper concrete crushing.Compared with the case of no steel bar perfobond connector, the strain results of steel bar and plate show that the bending stress on bottom steel bar is more obviously because of the shear stress on upper steel bar, and the shear capacity of specimen is significantly improved. During the failure stage, the stress state of steel bar changes from bending to shear, and the steel bar yields with the crush of its upper concrete. Because 3 steel bars all yields gradually with the growing of vertical cracks, the strength and plasticity of specimen is fully developed. 3 steel bars or 2 steel bars locating at the second and third perfobond connector is suggested in the design of wind turbines foundation. Based on this test results, the shear strength formula of perfobond connector in wind turbines foundation was put forward. Compared with tests results, the calculated value tends to be a little conservative, and can be used for the design of wind turbines foundation.

Key words:wind turbine foundation; perfobond connector; perforated rebar; push-out test; shear capacity

中图分类号:TU476+.9

文献标志码:A

doi:10.6052/j.issn.1000-4750.2017.03.0207

文章编号:1000-4750(2018)07-0127-12

收稿日期:2017-03-16;修改日期:2017-07-24

基金项目:湖南省自然科学基金委员会与湘潭市政府自然科学联合基金项目(14JJ5012);国家自然科学基金面上项目(51578235,51678234).

通讯作者:朱 峰(1991―),男,湖南人,工程师,硕士,从事组合结构研究(E-mail: 792463292@qq.com).

作者简介:

吕伟荣(1974-),男,江西人,副教授,博士,主要从事组合结构、高层结构及配筋砌体结构研究(E-mail: Lwrxm@126.com);

卢倍嵘(1975―),男,湖南人,讲师,博士,从事组合结构研究(E-mail: 270412853@qq.com );

石卫华(1978―),男,湖南人,讲师,博士,从事钢结构研究(E-mail: 26493494@qq.com);

张家志(1983―),男,湖北人,工程师,学士,从事组合结构研究(E-mail: 363420976@qq.com);

何潇锟(1993―),男,湖南人,硕士生,从事组合结构研究(E-mail: 603065537@qq.com);

卿胜青(1993―),男,湖南人,硕士生,从事组合结构研究(E-mail: 570308701@qq.com).