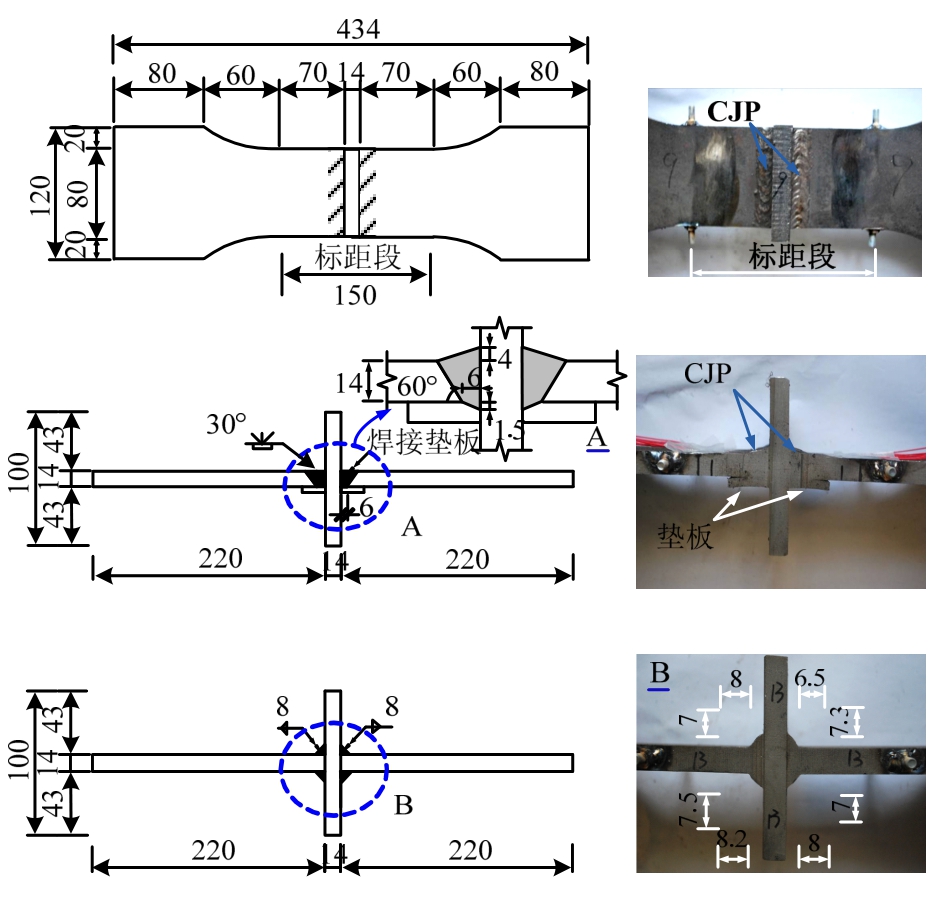

图1 焊接节点试样几何尺寸与构造细节 /mm

Fig.1 Geometries and construction details of welded joint

刘希月1,2,王元清2,石永久2,谭清华1

(1.国防科学技术大学指挥军官基础教育学院土木工程系,长沙 410072;2.清华大学土木工程系,北京 100084)

摘 要:为研究高强度钢材焊缝连接在实际节点构造中的断裂性能,选取代表实际梁柱节点局部焊接构造的十字型焊接接头试件,采用对接熔透焊和角焊缝两种焊缝类型,完成了20个高强度钢材典型焊接构造在单调拉伸和往复加载下的断裂性能试验,研究了高强钢焊接构造断裂机理,探讨了焊缝类型、荷载类型及钢材强度对典型构造细节断裂性能的影响。研究结果表明,焊缝类型对高强钢焊接构造断裂性能有较大影响,拉-卸载作用导致高强钢焊接节点热影响区材料损伤开裂,往复加载幅值越大,高强钢焊接节点的缺陷敏感性越大,越容易发生断裂失效。试验得到对接熔透焊和角焊缝试件在单调拉伸和往复加载下的断裂临界伸长量和临界荷载,为发展高强度钢材节点焊缝区域的断裂分析模型提供依据。

关键词:高强度钢材;节点;焊接构造;断裂性能;试验研究

高强度钢材钢结构以其能实现更大跨度、更高高度等优势在国内外多个实际工程中得到了逐步应用并展现了广阔的前景。然而,相对于普通强度钢结构,高强钢结构由于钢材强度的提高,力学性能和韧性性能将有所改变,且焊接难度也随之增大。研究表明[1-5],高强钢试件焊接后其变形能力显著下降,并且由于高强钢结构的设计应力水平更高,对裂纹缺陷的敏感性更高。因此,焊接存在的问题导致高强钢结构发生脆断破坏的倾向性更大,高强钢结构节点焊接构造的强度、往复塑性变形和断裂性能等问题将比普通强度钢结构更为突出。

国内外关于高强钢焊接连接节点的研究主要集中在材料的基本拉伸力学性能、韧性性能、传统高周疲劳和低周疲劳性能方面[6-12]。Björk等[10]对高强钢S960角焊缝连接接头进行了单调拉伸试验和有限元分析;Huang等[11]对HT590、HT780、M-HT590和M-HT780(抗拉强度为590MPa、780MPa)的高强钢焊接接头进行了低周往复加载试验,结果表明高强钢焊接试件变形能力明显低于普通强度钢结构焊接连接。在国内,有关高强度钢材焊接连接的研究大多集中于材性层面,如清华大学对460MPa及960MPa对接焊缝的力学性能和韧性性能进行了试验研究[13-14],同时对Q460C对接焊缝进行了高周疲劳性能试验研究,并进行了8种不同循环加载制度下的低周疲劳断裂试验[15]。

目前,考虑实际节点构造对焊缝断裂性能影响的研究较少,大量震害研究表明,钢框架梁柱节点中梁下翼缘与柱翼缘的焊缝附近容易发生断裂破坏,梁柱节点处的焊接构造对其节点断裂性能有重要影响。代表梁下翼缘焊接区域的十字接头试样更能体现节点中的典型缺陷类型和位置,及其对节点断裂性能的影响。为研究高强度钢材焊缝连接在实际节点构造中的断裂性能,本文选取代表梁柱节点局部焊接构造的十字接头试样,进行单调拉伸和往复加载试验。焊接连接构造形式为全熔透对接焊和角焊缝焊接接头,研究不同焊缝类型的高强钢焊接节点断裂机理,探讨焊缝类型、加载方式、钢材强度对典型构造细节断裂性能的影响,为建立高强钢焊接节点的断裂分析模型提供依据,以期为高强度钢材钢结构的推广应用提供参考。

设计20个节点焊缝局部试件,以模拟梁柱焊接节点下翼缘处局部构造情况。试件材料选用目前工程中常用的高强度钢材Q460C。梁翼缘板厚14 mm,宽80mm。根据梁翼缘与端板之间焊缝类型的不同,试件分为2组:第一组采用单V坡口全熔透坡口焊CJP,焊缝质量I级,焊接垫板厚5 mm,试件编号为SP-1~SP-10;第二组试件采用角焊缝,焊脚尺寸为8 mm,试件编号为SP-11~SP-20。

由于焊接施工的需要,节点翼缘采用对接熔透焊时需使用焊接垫板,焊接垫板的存在使焊缝区域人为地增加了预裂纹,从而增大了节点脆性断裂的概率。为使试件受力状况与实际节点中焊缝区域受力接近,对接熔透焊试件设计时也相应地采用焊接垫板。焊接试件几何尺寸及构造细节如图1所示。由于施工原因,角焊缝试样的焊角尺寸略有偏差,较难控制为完全一致。焊接工艺参数如表1所示。

图1 焊接节点试样几何尺寸与构造细节 /mm

Fig.1 Geometries and construction details of welded joint

表1 焊接工艺参数

Table1 Welding parameters

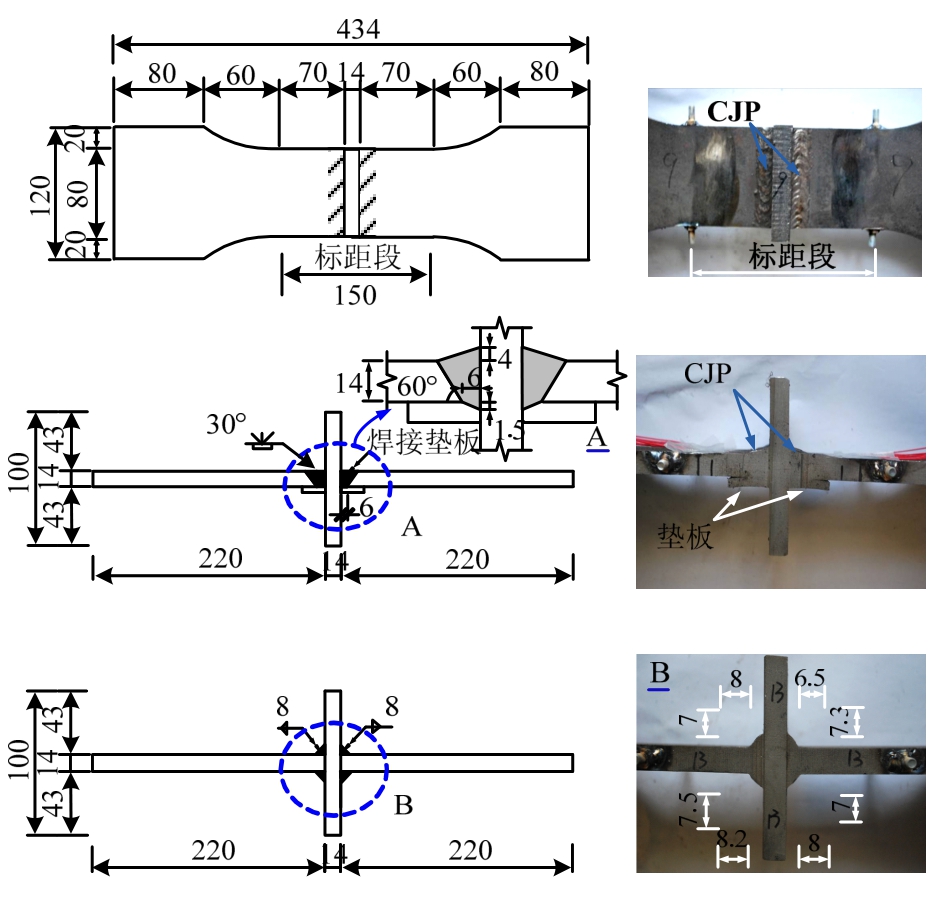

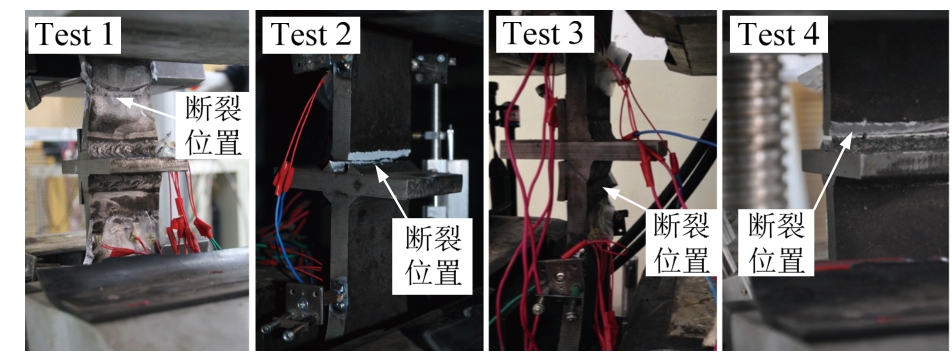

试验在清华大学结构工程实验室100t电子拉伸试验机上进行,试验加载及量测装置如图2所示。

为分析加载方式、加载速率对局部焊接构造断裂性能的影响,本试验选用单向拉伸及往复加载,往复加载包括9种常幅加载以及3种变幅加载方式。其中4个试件进行单向拉伸,12个试件进行常幅加载,4个试件进行变幅加载。为防止试件屈曲,同时考虑加载条件,本试验中往复加载采用拉-卸载方式,具体加载制度如表2所述。

图2 试验加载及量测示意图

Fig.2 Test loading and measurement devices

表2 加载制度

Table2 Loading procedure

表2中方括号表示变幅逐级加载的相应荷载序列,圆括号内数值表示加载幅值的初值和终值,符号“Δ”表示每一荷载级的幅值增量,每级荷载往复2次。荷载VA1表示先采用力加载至屈服,再采用夹头位移控制加载至破坏,位移幅值为屈服位移δy=10mm的倍数。图3进一步表示了VA1、VA2变幅加载历程。各试样对应加载制度见表3。

为得到焊接节点翼缘应变随荷载变化的分布,对于单向拉伸试样,在其距端板40mm的翼缘截面分别布置4个应变片。由于从单拉试验结果来看,翼缘宽度中心附近截面应变基本一致,因此往复加载试样分别于翼缘边缘和翼缘宽度中心处布置3个应变测点。试样中心150mm为变形测量的标距段,采用导杆引伸仪M1-1、M1-2测量试件荷载-位移曲线,试样应变及位移测点布置如图2及图4所示。

图3 试样变幅加载历程示意图

Fig.3 Variable amplitude loading sequences

表3 试样类型及其加载制度

Table3 Specimen and corresponding loading types

图4 试样应变测点示意图

Fig.4 Strain measurement schematic

2.1.1 单调拉伸试验

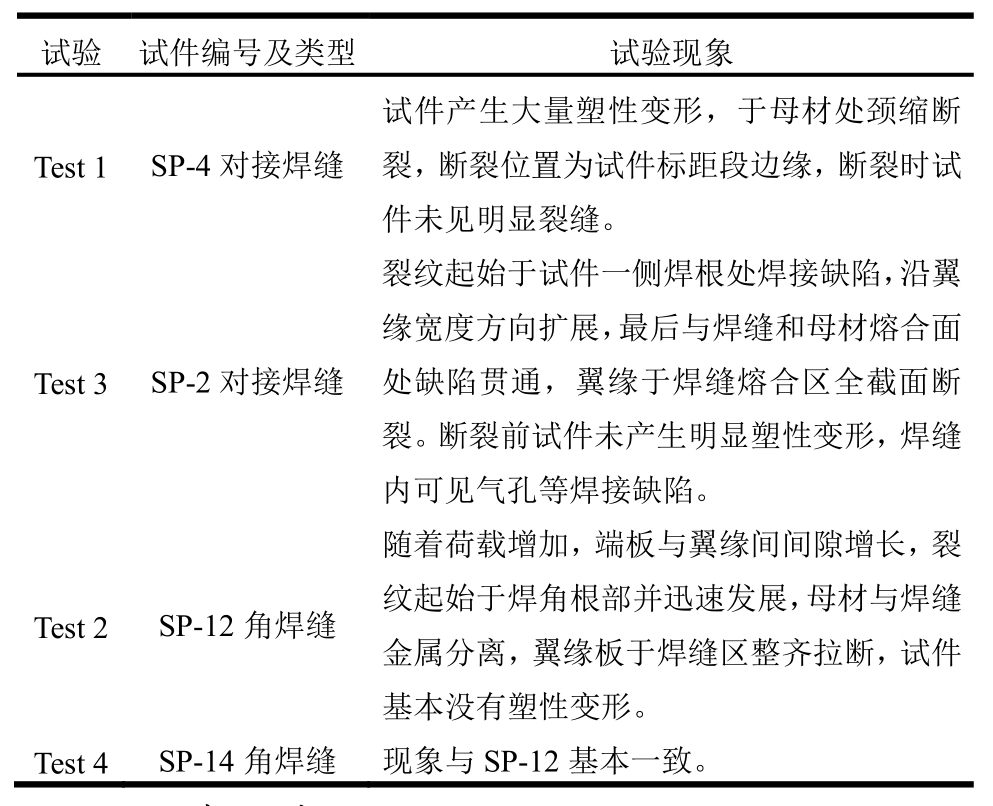

在单向拉伸荷载作用下,2个角焊缝试件均为焊缝区拉断,试件基本没有塑性变形。2个对接焊缝试件破坏模式不同:一个发生母材颈缩断裂,并伴有大量塑性变形,为韧性断裂;另一个于焊缝熔合区断裂,试件基本没有塑性变形。试样破坏形式如图5所示,具体试验现象如表4所示。

图5 单调拉伸试样破坏形式

Fig.5 Failure modes of monotonic loading specimen

图6为单向拉伸荷载作用下试样的典型断口形貌,进一步表示了3种不同的破坏形式和断裂特征。可以看出,在试验1中试件SP-4发生了大量的塑性变形,母材颈缩后翼缘宽度由原80mm变为60mm,其断裂面与作用应力呈45°方向,断口形貌表现出典型的韧断特征;但在试验3中对于对接焊缝试件SP-2,试件在焊缝区断裂,试件基本没有塑性变形,断口较为平整。

图6 单调拉伸试样典型断口形貌

Fig.6 Fracture morphology of monotonic loading specimen

表4 单向拉伸试验现象

Table4 Test phenomenon of monotonic loading specimen

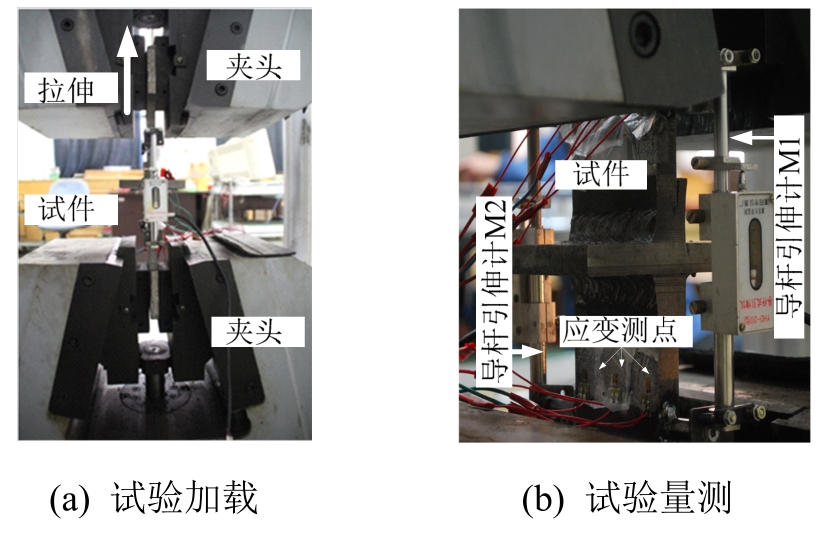

2.1.2 往复加载试验

在往复荷载作用下,试样的破坏形式和断裂位置如图7所示。对各试件的破坏模态进行归纳,可以看出,在往复荷载作用下,采用对接熔透焊的试样主要破坏模式有两类:一类为母材断裂,其中根据其断裂位置不同又分为在标距段内断裂、标距段边缘处断裂、标距段外断裂这三种(试件SP-1、SP-5、SP-10断裂在标距段内,SP-3、SP-8、SP-6断裂在标距段边缘,SP-7断裂在标距段外),对于此类试件,大多能观察到热影响区或熔合区裂纹,这是由于在往复荷载作用下,焊缝热影响区的塑性变形能力下降,导致其更易启裂;另一类为焊缝区断裂,仅有试件SP-9发生这种形式的破坏。采用角焊缝的试样破坏模式基本一致,均为翼缘母材与焊缝分离,试件整齐拉断。图8进一步给出了5种典型的试样破坏后形貌及部分细节,以更清楚地表示往复荷载下试样的不同断裂特征。

图7 往复加载试样破坏形式

Fig.7 Failure modes of cyclic loading specimen

图8 往复加载试样典型破坏形貌

Fig.8 Fracture morphology of cyclic loading specimens

2.2.1 单调拉伸试验

在试件两侧分别采用两个导杆引伸计以记录试件标距段变形,将两个导杆引伸计实测数据的平均值作为标距段伸长量的代表值。试验得到的荷载-变形曲线如图9所示。

图9 单调拉伸试样荷载-变形曲线

Fig.9 Load-displacement curves of monotonic loading specimens

表5列出了单调拉伸试件的试验结果,包括屈服荷载Py、极限荷载Pu,以及对应的试件强度和变形,并给出了断裂临界荷载Pf,t和断裂临界伸长量δf,t等。可以看出,采用对接熔透焊的两个试样在单向拉伸荷载作用下的承载力和变形有显著差异,尤其是进入塑性后,试件SP-2的伸长量显著降低。从前述试验现象可知,由于SP-4断裂在母材,其拉伸力学性能与母材类似;而SP-2在焊缝熔合区断裂,其极限承载力和断裂伸长量均显著降低。从试件破坏后断口形貌可观察到,SP-2存在一定的焊接缺陷,因此,SP-2的低延性是由焊接施工质量引起。对于2个角焊缝试件,其力学性能差别不大,塑性变形能力均较小,进入塑性阶段后不久即发生断裂,其极限荷载即为断裂荷载。

表5 单向拉伸试验结果

Table5 Test results of monotonic loading specimens

对于单拉试样,在端板两侧翼缘表面分别布置4个应变片测量焊接节点附近翼缘应变场发展情况,图10为试件翼缘应变随荷载变化的分布情况。

可以看出,在弹性阶段受力较小时,除试件SP-14外,翼缘宽度方向应变基本均匀。试件SP-4翼缘中部应变与两侧比略大,试件SP-14一侧边缘受力较大,这是由于试件加载过程中的不均匀受力所致,这也从一方面解释了SP-14的力学性能、断裂性能与SP-12相比有所下降。随着荷载增加至试件屈服后,翼缘边缘应变发展较快,除试件SP-4增长幅度较小外,其余试件均有较大幅度增长,试件屈服后不久即发生断裂。

图10 单调拉伸试样翼缘截面应变分布

Fig.10 Stress distributions of monotonic loading specimens

2.2.2 往复加载试验

将试样的荷载-变形曲线按其所受往复荷载类型归纳如图11所示。

往复荷载作用下的主要试验结果如表6所示。表中屈服荷载值对应于翼缘全截面屈服时的荷载;屈服变形根据试验实测结果取值,判据为翼缘应变片应变值达到0.23%;极限荷载是指加载过程中试件所受最大荷载;断裂荷载是指试件全截面断裂时的荷载。

SP-9在第一次加载时即达到极限承载力;SP-8试件加载不均匀,试件从一侧拉裂,继而向试件中部扩展,没有明显断裂点,本文取极限荷载的70%对应荷载值作为其断裂荷载[11]进行分析。

由于试件在经过大幅塑性变形后,应变片失效,因此本文选取4个典型试件对其屈服前、屈服时、屈服后破坏前的应变场发展情况进行分析,端板两侧翼缘宽度方向的应变场发展情况如图12所示,图中实线和虚线分别表示距端板40mm处的两侧翼缘上应变分布。

对于试件SP-16,在前5次的弹性加载中,翼缘宽度方向应变基本一致,上部翼缘应变相对较大,当荷载增加至试件屈服后,边缘应变发展较快。SP-3的加载不均匀导致其一侧边缘应变较大,试件处于弹性阶段时,应变相差不大,分布基本均匀,随荷载增大尤其是试件屈服后,一侧边缘应变显著增长,这也是导致此侧边缘焊缝热影响区启裂的原因。对于SP-9,弹性阶段试件宽度方向应变基本相同,达到屈服荷载时,上部翼缘一侧边缘应变显著增大,而下部翼缘此侧边缘应变基本不变,这是因为在试件将进入屈服时,下部翼缘与端板焊缝连接的这端焊根处启裂,试件屈服后,裂纹迅速发展,上部翼缘此侧应变有较大增长,下部翼缘的中间部位应变有较大增长。对于SP-10,在试件屈服前,试件中部应变较大,屈服后边缘应变发展较快,同样由于一侧焊缝与端板熔合区处启裂,因此下部翼缘此侧应变在屈服后基本不变。

图11 往复荷载作用下试件荷载-变形曲线

Fig.11 Load-displacement curves of cyclic loading specimens

表6 十字焊接节点试件往复荷载试验结果

Table6 Test results of cyclic loading specimens

在单调拉伸荷载作用下,如图9及表6所示,角焊缝试件屈服平台很短或没有明显屈服平台,对接焊缝试件SP-4的承载力及屈服后变形能力均远大于角焊缝试件;而对接焊缝试件SP-2由于焊接缺陷,极大降低了其承载力和变形能力,较早地发生了断裂,断裂伸长量与SP-4相比减少了75%。由表6可知,试件SP-2和两个角焊缝试件的屈强比接近,但SP-2的延性系数δu/δy值约为角焊缝试件的2倍,这也表明高强度钢材焊接构造的屈强比与其延性并不存在一定的对应关系。

图12 往复荷载作用下试样应变分布

Fig.12 Stress distributions of cyclic loading specimens

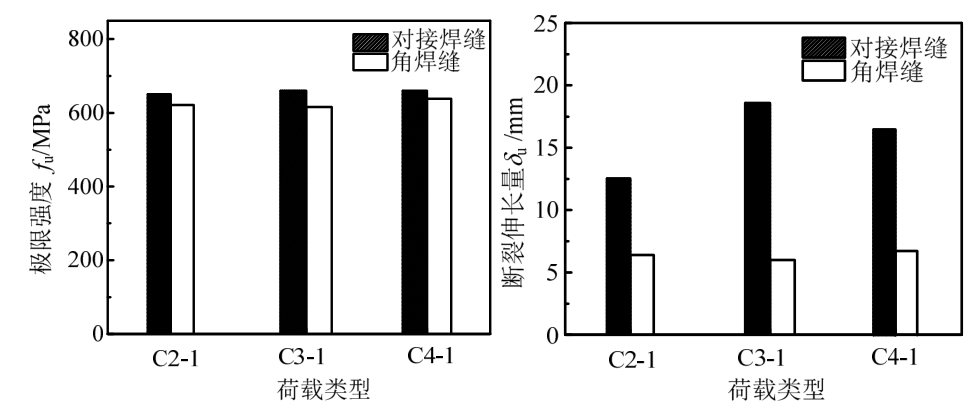

角焊缝试件由于在翼缘板与端板之间一般存在初始间隙,间隙两端即为裂纹起始位置(如图6、图9所示),这类焊接试件的启裂时刻较早,且试件启裂后沿焊缝与母材熔合面扩展速度较快,因此这类焊接试件断裂性能远低于对接焊缝试件,断裂时基本没有塑性变形,为脆性断裂。在往复荷载作用下,两种不同类型焊缝的焊接试件承载力和断裂变形能力对比如图13所示。可以看出,角焊缝试件承载力与对接焊缝试件相比,下降幅度不大,而断裂时伸长量要远小于对接焊缝试件。

图13 不同焊缝类型的焊接节点断裂性能

Fig.13 Fracture behavior of welded joints of different weld types

将单向拉伸及11种往复荷载作用下得到的试验现象和试验结果进行汇总比较,以分析加载方式对高强钢节点焊接构造断裂性能的影响。

3.2.1 单向拉伸和往复加载的影响

失效模态:角焊缝试件在单向拉伸和往复加载作用下的断裂失效模态类似,均为翼缘板在焊缝区拉断的脆性断裂,断裂面为母材与焊缝的熔合面。对于对接焊缝试件,往复荷载作用下的破坏形式与单向拉伸作用下不同之处在于,经历多次拉-卸载后,大部分试件热影响区或熔合区出现裂纹,表明往复荷载作用使得热影响区附近材料损伤开裂。

承载力与断裂性能:分别将不同加载幅作用下的对接焊缝试件和角焊缝试件的骨架曲线与单拉荷载作用下的荷载-变形曲线进行比较,如图14所示。分析可知,对于角焊缝试件,在往复荷载作用下的承载力和延性均有所提高,断裂时伸长量有所提高,约为单向拉伸作用下的2倍,这可能由于拉-卸载作用使得试件加载速率减缓,角焊缝试件中裂纹沿母材与焊缝熔合面扩展速度得以减缓。

对于对接焊缝试件,承载力相差不大,但除了在荷载C3-1作用下的试件SP-6外,其余试件延性均有所下降,断裂时伸长量减少,断裂前曲线有明显下降段,表明试件断裂前有较明显损伤。结合试验现象进行分析可知,对于试件SP-6,断裂位置为母材,且加载过程中未见明显裂纹,而其余对接焊缝试件在加载过程中,均能看到焊缝热影响区裂纹或熔合区裂纹发展,如图8所示。对于C4-1作用下的试件SP-3,加载过程中可见热影响区裂纹发展,对于VA2作用下的试件SP-8,在翼板焊缝与端板熔合区有明显裂纹,对于C2-1作用下的试件SP-7加载过程中能同时看到热影响区和熔合区的裂纹,其延性与单向拉伸比下降幅度最大,断裂时伸长量比单向拉伸作用下降低了32%。

图14 往复加载骨架曲线与单拉荷载-变形曲线比较

Fig.14 Comparisons of skeleton curves between cyclic loading and monotonic loading specimens

可见,往复加载对焊接构造断裂性能的影响与焊接质量关系密切,当焊接质量得以保证,且加载幅度不大时,往复加载的骨架曲线与单拉作用下曲线基本一致,承载力和断裂伸长量基本相同,拉-卸载往复作用对对接焊缝试件的断裂性能影响不大。而大部分试件在往复荷载作用下均可见焊缝热影响区裂纹发展也表明,拉-卸载使得高强钢焊接节点热影响区韧性降低。

3.2.2 加载幅值和加载速率的影响

加载幅值影响:将对接焊试件与角焊缝试件在不同加载幅作用下的承载力和断裂性能进行比较分析,在相同加载速率下的骨架曲线比较见图15。

荷载C5-1作用下的试件SP-9,焊缝与端板熔合面处启裂,经过1次加卸载后,此处裂纹迅速扩展至断裂,断裂位置为焊缝区,承载力及断裂时变形均相对较小。而对于C2-1作用下的试件SP-7加载过程中也能观察到焊缝与端板熔合区处裂纹,但扩展速度较慢,试件最终于母材断裂,其断裂伸长量相比SP-9提高了73%,这也表明,加载幅度越大,裂纹敏感性越大。其余试件承载力基本相同,断裂伸长量大小依次为:C3>C4>C6>C2,除与加载幅值有关外,还与试件本身焊接缺陷有关。对于焊接质量较好的试件,随加载幅值增大,加载过程中在焊缝热影响区可见微裂纹,说明加载幅度的提高导致热影响区韧性降低。对于角焊缝试件,加载幅值在一定范围内的变化对其承载力和断裂伸长量影响较小。

图15 不同加载幅度下焊接节点的力学性能

Fig.15 Mechanical properties of welded joints under different loading amplitudes

加载速率影响:图16对两类焊缝试件在相同荷载幅、不同加载速率作用下的骨架曲线进行了比较。可以看出,随加载速率增加,断裂时伸长量有所增加,除C2-1荷载作用下试件本身存在一定焊接缺陷外,C2-3作用下试件断裂伸长量比C2-2作用下伸长量大9%;对角焊缝试件,加载速率对其断裂性能影响同样不大。

图16 不同加载速率下焊接节点的力学性能

Fig.16 Mechanical properties of welded joints under different loading rates

由以上分析可知,加载幅值与加载速率对对接焊缝试件断裂性能均有一定影响,但对角焊缝试件断裂性能影响较小,这与两者断裂机理不同有关。角焊缝试件裂纹起始位置及扩展路径基本相同,而对接焊缝试件启裂位置与其焊接施工有关,加载幅度和加载速率对其后裂纹扩展速度有一定影响。

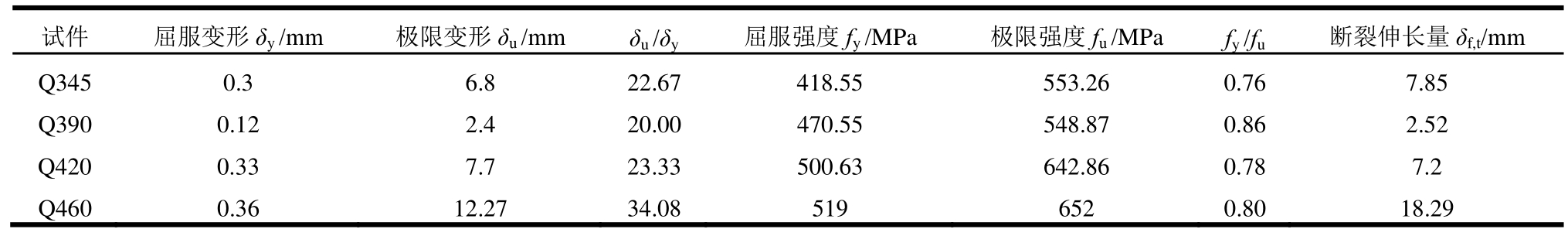

将单向拉伸作用下的高强钢对接焊试件应力-应变曲线与文献[17]中给出的其它强度对接焊试件应力-应变曲线进行比较,如图17所示。不同强度试件的基本力学性能与断裂性能指标对比见表7。

结合表7分析可知,4种不同材料试件屈强比接近,采用Q460钢材的焊接节点延性最好,断裂时伸长量最长。而由已有研究成果可知,Q460钢材屈强比较普通强度钢材高,这也表明,钢材屈强比在0.76~0.86范围内时,与焊接节点的断裂性能没有明显关联。

图17 不同钢材强度的焊接节点力学性能

Fig.17 Mechanical properties of welded joints of different steel grades

表7 不同钢材强度的焊接节点试件力学性能

Table7 Mechanical properties of welded joints of different steel grades

(1)焊缝类型对高强钢焊接节点的承载力、延性和断裂性能均有较大影响。角焊缝试件断裂机理为:随荷载增大,试件于翼板与端板之间间隙处启裂,随后沿焊缝与母材熔合面扩展,裂纹扩展速度较快,断裂承载力与其实际焊脚尺寸关系较大,断裂时基本没有塑性变形,为脆性断裂,断裂性能远低于对接焊缝试件。当焊缝质量得到保证时,对接焊缝试件断裂位置位于母材,断裂机理与母材断裂机理类似,为延性断裂。

(2)往复加载对高强钢对接焊焊接节点断裂性能的影响与焊接质量和加载幅度等因素有关,当焊接质量得以保证且加载幅值不太大时,拉-卸载往复作用对试件断裂性能影响不大。而大部分试件在往复荷载作用下均可见焊缝区裂纹发展表明,拉-卸载作用导致高强钢焊接节点热影响区材料损伤开裂,使其韧性降低。

(3)加载幅值与加载速率对高强钢对接焊试件断裂性能均有一定影响,往复加载幅值越大,高强钢焊接节点的缺陷敏感性越大,越容易发生断裂失效,且加载幅值的提高导致热影响区韧性降低。随加载速率增加,对接焊节点试件断裂时伸长量有所增加。加载幅值与加载速率在一定范围内的变化对角焊缝试件断裂性能影响较小,这与两者断裂机理不同有关。

(4)与普通强度钢材焊接节点相比,试件屈强比接近,Q460C高强度钢材焊接节点延性最好,断裂时伸长量最长,这也表明,钢材屈强比在0.76~0.86范围内时,对焊接节点断裂性能的影响没有明显关联。

参考文献:

[1]林云.高强钢材Q460C及其焊缝力学与韧性性能试验研究[D].辽宁:沈阳建筑大学,2012.Lin Yun.Experimental study on mechanical properties and toughness of Q460C high strength steel and its butt weld[D].Liaoning:Shenyang Jianzhu University,2012.(in Chinese)

[2]Glodež S,Knez M,Jezernik N,et al.Fatigue and fracture behaviour of high strength steel S1100Q[J].Engineering Failure Analysis,2009,16(7):2348―2356.

[3]Tong L,Huang X,Zhou F,et al.Experimental and numerical investigations on extremely-low-cycle fatigue fracture behavior of steel welded joints[J].Journal of Constructional Steel Research,2016,119(1):98―112.

[4]Kang L,Ge H,Kato T.Experimental and ductile fracture model study of single-groove welded joints under monotonic loading[J].Engineering Structures,2015,85:36―51.

[5]周晖,王元清,石永久,熊俊.基于微观机理的梁柱节点焊接细节断裂分析[J].工程力学,2015,32(5):37―50.Zhou Hui,Wang Yuanqing,Shi Yongjiu,Xiong Jun.Fracture analyses of welded details in beam-to-column connections using micromechanics-based models[J].Engineering Mechanics,2015,32(5):37―50.(in Chinese)

[6]胡方鑫,施刚,石永久.基于断裂力学的高强度钢材梁柱节点受力性能分析[J].工程力学,2015,32(4):41―46.Hu Fangxin,Shi Gang,Shi Yongjiu.Fracture behavior of beam-column connections using high strength steel based on fracture mechanics[J].Engineering Mechanics,2015,32(4):41―46.(in Chinese)

[7]Nykänen T,Björk T,Laitinen R.Fatigue strength prediction of ultra high strength steel butt-welded joints[J].Fatigue & Fracture of Engineering Materials & Structures,2013,36(6):469―482.

[8]施刚,班慧勇,石永久,王元清.高强度钢材钢结构研究进展综述[J].工程力学,2013,30(1):1―13.Shi Gang,Ban Huiyong,Shi Yongjiu,Wang Yuanqing.Overview of research progress for high strength steel structures[J].Engineering Mechanics,2013,30(1):1―13.(in Chinese)

[9]王元清,林云,周晖.高强度钢材及其焊缝脆性断裂与疲劳性能的研究进展[J].建筑钢结构进展,2012,14(5):21―28.Wang Yuanqing,Lin Yun,Zhou Hui.Study on the brittle fracture and fatigue of high strength steels with their welds[J].Progress in Steel Building Strucutures,2012,14(5):21―28.(in Chinese)

[10]Björk T,Toivonen J,Nykänen T.Capacity of fillet welded joints made of ultra high-strength steel[J].Welding in the World,2012,56(3/4):71―84.

[11]Huang Y H,Onishi Y,Hayashi K.Inelastic behavior of high strength steels with weld connections under cyclic gradient stress[C].Proceeding of the 11th World Conference on Earthquake Engineering.Paper No.1745.Oxford:Elsevier Science Ltd,1996.

[12]Herion S,Hrabowski J,Ummenhofer T.Low-cycle fatigue behaviour of high-strength steel butt welds[C].Proceedings of the Twenty-first(2011)International Offshore and Polar Engineering Conference,Hawaii,USA,2011:282―287.

[13]王元清,刘希月,石永久.960MPa高强度钢材对接焊缝的低温断裂韧性[J].材料研究学报,2013,27(3):237―246.Wang Yuanqing,Liu Xiyue,Shi Yongjiu.The fracture toughness of butt weld at low temperature of 960 MPa high-strength steel[J].Chinese Journal of Materials Research,2013,27(3):237―246.(in Chinese)

[14]王元清,刘希月,石永久.960MPa 高强度钢材及其焊缝低温冲击韧性试验研究[J].建筑材料学报,2014,17(5):915―919.Wang Yuanqing,Liu Xiyue,Shi Yongjiu.Experimental study on impact toughness of 960MPa high-strength steel and its butt weld at low temperature[J].Journal of Building Materials,2014,17(5):915―919.(in Chinese)

[15]施刚,王飞,戴国欣,王元清,石永久.Q460C高强度钢材焊缝连接循环加载试验研究[J].建筑结构学报,2012,33(3):15―21.Shi Gang,Wang Fei,Dai Guoxin,Wang Yuanqing,Shi Yongjiu.Cyclic loading test on welded connection of high strength steel Q460C[J].Journal of Building Structures,2012,33(3):15―21.(in Chinese)

[16]施刚,王飞,戴国欣.Q460C 高强度结构钢材循环加载试验研究[J].东南大学学报(自然科学版),2011,41(6):1259―1265.Shi Gang,Wang Fei,Dai Guoxin.Cyclic loading tests on high strength structural steel Q460C[J].Journal of Southeast University,2011,41(6):1259―1265.(in Chinese)

[17]熊俊.强震作用下钢框架焊接节点损伤性能和计算模型研究[D].北京:清华大学,2011.Xiong Jun.Research on the damage behavior and calculation model of welded connections in steel frames under earthquakes[D].Beijing:Tsinghua University,2011.(in Chinese)

EXPERIMENTAL STUDY ON THE WELD FRACTURE BEHAVIOR OF HIGH STRENGTH STEEL BEAM-TO-COLUMN CONNECTIONS

LIU Xi-yue1,2,WANG Yuan-qing2,SHI Yong-jiu2,TAN Qing-hua1

(1.College of Basic Education for Commanding Officers,National University of Defense Technology,Changsha 410072,China;2.Department of Civil Engineering,Tsinghua University,Beijing 100084,China)

Abstract:To investigate the fracture behavior of high strength steel(HSS)welded joints in practical engineering,20 typical HSS cruciform welded joints that represent the local weld regions of practical beam-to-column connections were tested under monotonic and cyclic loading.Two weld types,that is,the complete penetration butt welded joint and fillet welded joint,were adopted.The fracture mechanisms of HSS welded joints were investigated.The effects of weld type,load type and steel strength on the fracture behavior of HSS welded joints were analyzed.The results indicate that the weld type has a large effect on the fracture behavior of welded joints.The tension-unloading effects result in material damage and cracks in the heat affected zone.The HSS welded joints are more prone to fracture failure under cyclic loading of larger ranges.The fracture loads and elongations of the tested coupons were obtained,which can provide basis for developing fracture prediction model of welds in HSS connections.

Key words:high strength steel;connection;welded joint;fracture behavior;experimental study

中图分类号:TU317+;TU511.3

文献标志码:A

doi:10.6052/j.issn.1000-4750.2016.11.0885

文章编号:1000-4750(2018)05-0054-11

收稿日期:2016-11-16;修改日期:2017-06-25

基金项目:国家自然科学基金面上项目(51378289,51678339);国家自然科学基金青年科学基金项目(51708549)

通讯作者:王元清(1963―),男,安徽人,教授,博士,博导,主要从事钢结构研究(E-mail:wang-yq@mail.tsinghua.edu.cn).

作者简介:刘希月(1985―),女,湖南人,讲师,博士,主要从事钢结构研究(E-mail:liuxy85722@163.com);

石永久(1962―),男,黑龙江人,教授,博士,博导,主要从事钢结构研究(E-mail:shiyj@mail.tsinghua.edu.cn);

谭清华(1982―),男,湖南人,讲师,博士,主要从事结构防灾研究(E-mail:tanqinghua@nudt.edu.cn).