焊接是钢结构的常用连接形式之一,其疲劳性能对于钢结构整体抗疲劳设计有较大的工程意义。相较于母材,焊接节点由于存在焊接缺陷、严重的应力集中和较高的焊接残余应力,易产生疲劳裂纹并导致断裂[1]。目前,在国内外所见文献中,对于焊缝受名义正应力下的疲劳性能研究较多,但对焊缝受名义剪切应力下的疲劳性能研究较少。在工程实践中,焊缝受剪是一种常见的受力形态,各国规范中虽给出了剪切疲劳名义应力-疲劳寿命曲线即![]() 曲线,但划分构造细节种类较少,同时缺乏足够的疲劳试验数据支撑。

曲线,但划分构造细节种类较少,同时缺乏足够的疲劳试验数据支撑。

就研究方法而言,国内外对焊接钢结构的疲劳研究已经取得了一定的研究成果[2],在名义应力评定法的基础上发展了结构应力评定法、缺口应力评定法和断裂力学评定方法[3-4]。

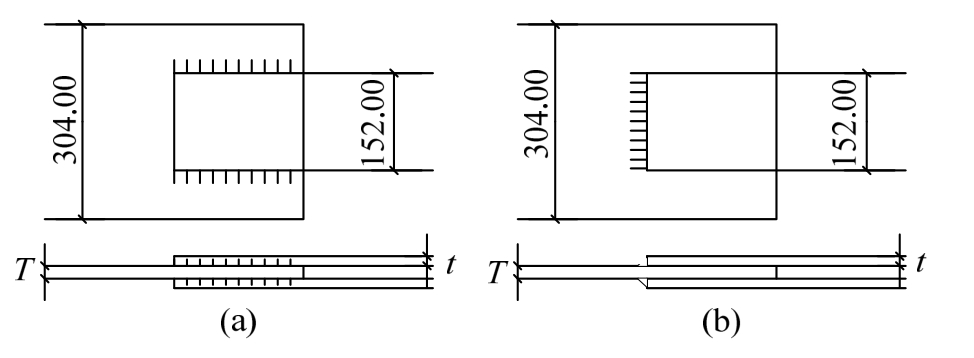

国内外的各类疲劳试验,以研究节点或连接的拉-拉或拉-压疲劳居多[5-10]。目前查到的研究角焊缝的受剪疲劳问题有Wilson于1949年开展的焊缝有效面积与盖板横截面积之比较小的试件疲劳试验[11],给出了特定循环次数下不同应力比下的疲劳强度。其试件如图1所示。另外,东南大学的李荣所做的角焊缝搭接接头疲劳试验中[12],研究了4个两侧角焊缝接头的单轴拉-拉常幅和变幅疲劳,试验材料为Q235B钢。这2项研究都没有给出受剪疲劳的S-N曲线,且数据量较为有限,特别是文献[12]中试件由单侧盖板组成难以保证受力均衡。本试验在此基础上改进了试验方法,采用双侧盖板试件进行试验,并借鉴Wilson试验做法,取焊喉有效截面作为应力计算的截面。

图1 Wilson试验试件示意图

Fig.1 Wilson test specimen

本文对侧面角焊缝和正面角焊缝2类接头进行疲劳试验研究。这是由于这2类角焊缝的主要受力为名义剪切应力,根据其有效受剪截面面积以及轴力幅值可得其名义剪切应力幅值。通过常温下的疲劳试验可得对应名义剪切应力幅值的疲劳破坏寿命,再进行拟合即可得到疲劳S-N曲线。

试验数据采用英国规范[13]中推荐的方法分别给出均值曲线加减2倍标准差的曲线结果,再与数据点和拟合曲线(均值曲线)绘制在同一张表中。最终将具有97.5%保证率的下限曲线与规范对比。

1 试验概况

为了使疲劳试件较好地反映角焊缝搭接接头在焊缝受剪切的应力状态下的抗疲劳性能,使得细节处的名义应力幅值达到0.7倍~0.8倍的静力屈服强度和中国规范200万次循环疲劳强度参考值之间,荷载范围在疲劳试验机动载范围内,另外同时考虑力学试验室疲劳试验机夹持端的尺寸范围,参照金属轴向疲劳试验方法GB/T 3075—2008[14],模拟了2类搭接接头疲劳细节。由于实际的盖板搭接接头盖板与端板仅以焊缝连接,因此制作试件时分别切割盖板和端板,最终焊接成型。

1.1 试件设计

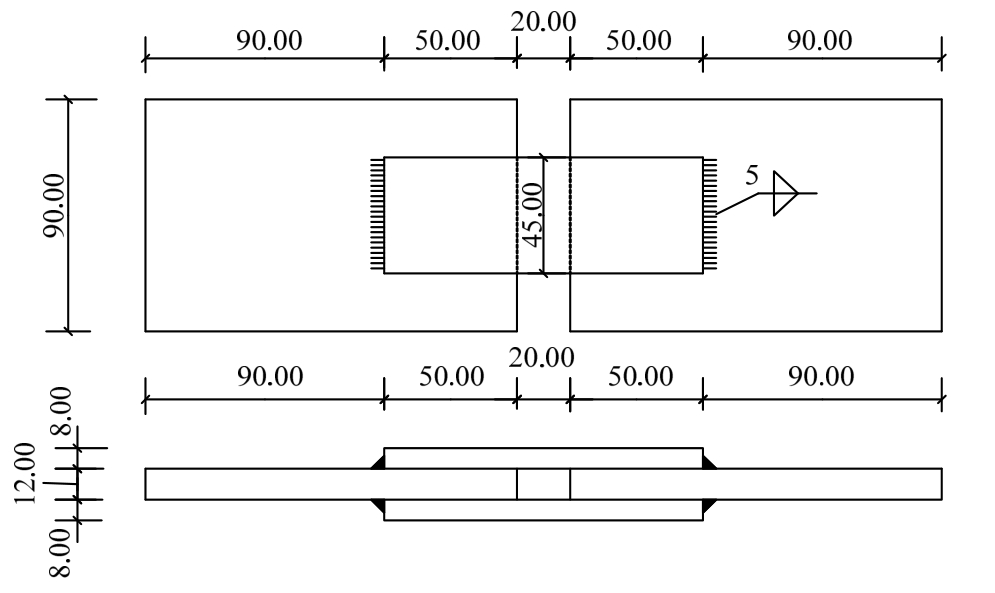

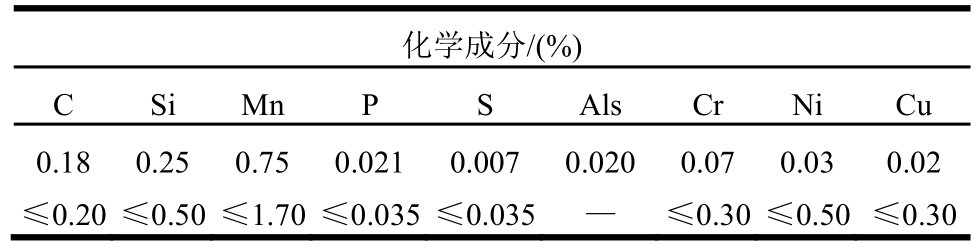

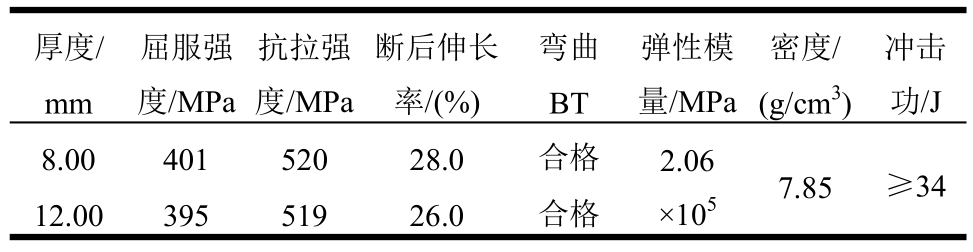

侧面角焊缝的搭接接头细节的试件尺寸如图 2及图3所示,盖板选用8 mm薄钢板,被连接件选用12 mm薄板。焊脚尺寸为5 mm。试验材料为Q345B钢材。钢材质量保证书提供的化学成分如表1所示。力学性能由厂商完成的材料性能试验提供,如表2所示。

图2 侧面角焊缝接头试件尺寸图

Fig.2 Side fillet welded specimen

图3 正面角焊缝接头试件尺寸图

Fig.3 Front fillet welded specimen

表1 钢材化学成分

Table 1 Chemical composition of steel

表2 钢材力学性能

Table 2 Mechanical properties of steel

试样所选用材料技术指标满足《低合金高强度结构钢》(GB/T 1591—2008)[15]中的规定,其主要化学成分和力学性能符合Q345B的要求,每种类型构造细节加工25个试件。焊缝为E4303普通焊条。

选取25个试件,是参照ASTM E739-10规范[16]的要求。该规范规定可得到设计许用值的疲劳试验所选取的试样最少数量为12~24个。且规定重复试验百分比不低于50%~75%。

重复试验百分比 由于试验拟取定5个应力水平,每个应力水平取4个数据点,有效试样为20个。因此重复试验百分比为80%,满足要求。同时考虑到可能出现的不合理数据或试验异常,故25个试样符合要求。

由于试验拟取定5个应力水平,每个应力水平取4个数据点,有效试样为20个。因此重复试验百分比为80%,满足要求。同时考虑到可能出现的不合理数据或试验异常,故25个试样符合要求。

1.2 加载方案

该疲劳试验研究的是应力比为固定值0.1的前提下的高周疲劳,应力为疲劳控制参量。针对选取的2类构造细节,得到受剪切作用的疲劳S-N曲线。由于一般将200万次循环视作疲劳极限状态,因此重点研究疲劳寿命Nf范围在 5×104≤Nf≤2×106段的疲劳曲线。

具体试验方案如下:

1) 疲劳试验中交变荷载的频率为与试件固有频率发生共振时的频率,频率范围为150 Hz ~164 Hz。

2) 取应力比为固定值0.1,根据静力计算得到的焊缝剪切屈服强度的0.7~0.8倍初步确定最大荷载![]()

![]() 可以确定

可以确定![]()

3) 在最大荷载的基础上,根据试验的结果调整第2级、第3级、第4级和第5级加载荷载,使得试样的疲劳寿命大致分布在所要研究的疲劳曲线的区间内,且较为均匀地分布。当疲劳寿命较短时,各级应力幅值之差较大,而当疲劳寿命较高时,适当减小应力幅值之差。

4) 用5个应力幅值水平记录下来的20个数据点的名义剪切应力幅值-疲劳破坏次数关系拟合出2类构造细节的疲劳S-N曲线,即名义应力-寿命曲线,并与各国现行规范比较。

对于荷载取值,由于2类构造细节的焊缝抗剪切静力强度存在一定差异,因此存在一定的差异性。

1.3 试验设备

试验设备选用的是清华大学航天航空学院力学系实验室的高频拉压疲劳试验机 PLG-200C,最大静负荷为±200 kN,最大动负荷为100 kN。试验机的加载频率范围为80 Hz ~250 Hz。

整个试验系统由试验主机、控制装置、控制计算机组成。试验主机和控制计算机如图4所示,试验主机主要进行试件的夹持、安装、试验;控制装置用于调节试验机以及指示试验机是否正常运行;控制计算机通过输入交变荷载和平均荷载,来控制整个疲劳试验的加载范围,可以通过输入给定循环次数和频率降低范围来控制试验机停机,读取试样的谐振频率和疲劳循环次数。

图4 试验设备示意图

Fig.4 Test equipment component

2 试验结果

2.1 试验现象

疲劳试验控制应力比为0.1,整个试验过程为拉-拉循环加载,可以避免受压失稳造成其他类型的破坏。加载过程中可以发现部分试件出现肉眼可见裂纹,此时通常已经进入了裂纹扩展阶段,在应力集中或者焊接缺陷处的裂纹源的裂纹萌生阶段,裂纹用肉眼难以观察。最后裂纹扩展至加载频率降低10 Hz,疲劳试验机停机。

停机后为了观察疲劳断裂的断口形态,可以继续进行静力加载直至试件的裂纹继续扩展形成裂缝,最终断裂。疲劳破坏后的断口能够很好地拼合,说明疲劳破坏的试件并没有发生明显的塑性变形,而是脆性的断裂。在盖板母材靠近焊缝一侧的热影响区可以看到典型的疲劳纹。

对于侧面角焊缝搭接接头,全部试样的裂纹位置出现在角焊缝起点处向盖板母材热影响区延伸的区域,在静力拉伸阶段出现自角焊缝起点向盖板母材延伸的倾斜裂缝,与疲劳加载结束时观察到的裂纹方向一致。如图5所示。

图5 侧面角焊缝试件破坏形态

Fig.5 Failure of side fillet welded specimen

与侧面角焊缝搭接接头略有不同的是,正面角焊缝搭接接头疲劳破坏时呈现从焊缝起点处开始的贯通焊缝的裂纹,还有部分试件出现集中在焊缝起点处的曲折裂纹。全部正面角焊缝试样的裂纹都出现在焊缝内,如图6所示。

图6 正面角焊缝试件破坏形态

Fig.6 Failure of front fillet welded specimen

2.2 试验数据

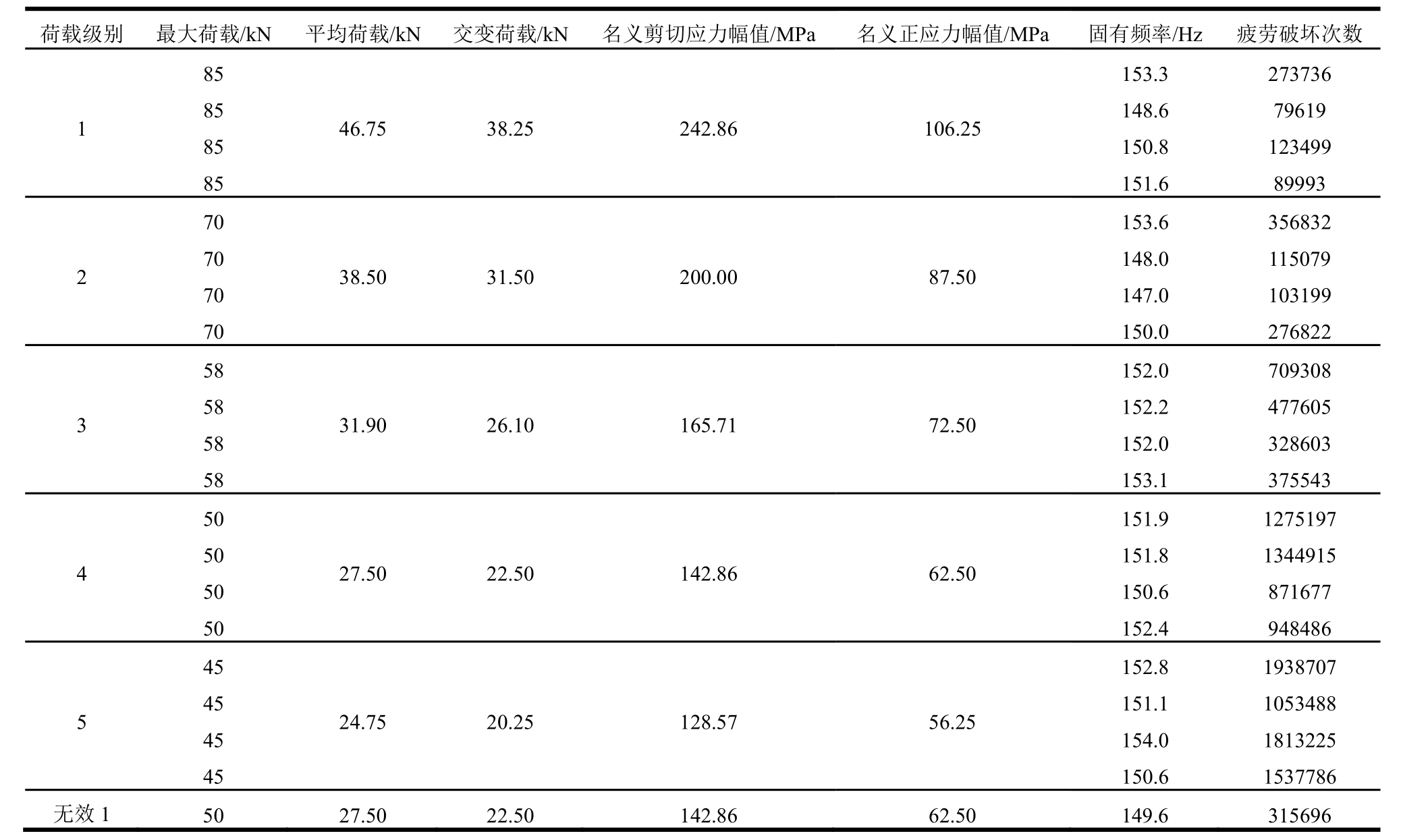

对于侧面角焊缝搭接接头和正面角焊缝搭接接头2类细节,分别进行了5级荷载,即5个应力水平的试验,但是由于试验过程中的不确定因素(如机器加载波形故障、试样200万次未破坏等),造成一些明显不合理的数据点,最终得到 20个有效数据点进行试验结果处理,记录下每个试件的名义应力幅值、固有频率及疲劳寿命,如表3、表4所示。

从表3的数据可以看出:

1) 侧面角焊缝搭接接头的疲劳破坏次数随着荷载等级即最大荷载的减小呈逐渐增大的趋势,但由于疲劳试验的一些不可控因素,每级荷载记录下的4个疲劳破坏次数出现一定程度的离散性。同时,虽然有些数据点不满足上述规律,但是就每级荷载下疲劳破坏次数的平均值而言,增长趋势很明显。

2) 不同试样的固有频率呈现出一定程度的波动,但是在150.6 Hz ~164.6 Hz内进行波动,变化较小。

综上所述,根据表3中的数据做出侧面角焊缝细节对应的S-N曲线是合理的。

从表4可知正面角焊缝疲劳试验结果规律与侧面角焊缝类似,同一荷载等级下的疲劳寿命数据呈现出一定的离散性,同时其符合疲劳寿命随着应力水平降低而增高的总体趋势。

由于正面角焊缝试件的焊缝数量较少,且长度较短,因此名义剪切应力幅值相对于侧面角焊缝试件而言较大。正面角焊缝的有效截面上同时承受名义正应力和名义剪切应力,因而这里的名义剪切应力幅值是以焊缝在剪切状态下的名义剪切应力规定的。在静力条件下,正面角焊缝的强度比侧面角焊缝大,从 2组数据对比中,疲劳加载条件下,正面角焊缝的抗剪力也较大。

3 试验结果分析

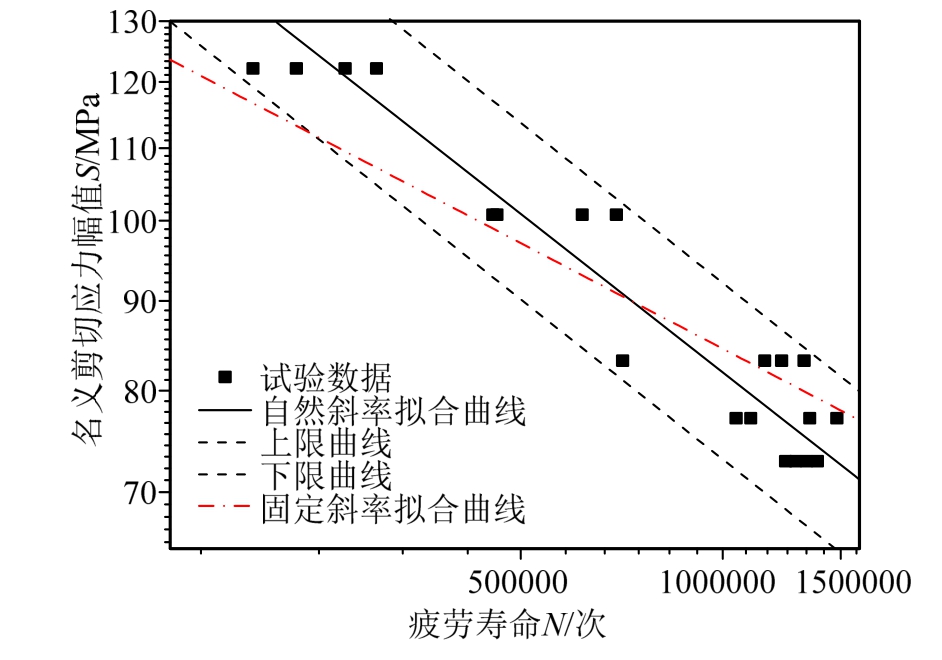

3.1S-N曲线拟合

侧面角焊缝和正面角焊缝搭接接头自然拟合下的名义应力S-N曲线如图7、图8所示。图中坐标采用双对数坐标。实线为拟合曲线,该试验中应力幅值水平S系人为确定,寿命N为随机变量,在拟合中用N对S拟合;虚线为拟合的均值曲线加减2倍标准差得到的曲线;点划线为固定斜率拟合得到的曲线。

线性拟合过程中取lgN为随机变量,侧面角焊缝试样拟合的标准差S=0.083,线性相关系数γ=0.957;正面角焊缝试样拟合的标准差S=0.176,线性相关系数γ=0.921。

表3 侧面角焊缝搭接接头试验结果

Table 3 Test results of side fillet welded specimens

注:此处名义剪切应力幅值为轴力幅值除以焊缝有效截面(45°斜截面)得到,同时也给出以两侧盖板为有效截面基础上得到的名义正应力幅值。无效1号试样200万次未断,故该数据点不可采用;无效2号试样停机原因为压限位移保护,不可采用;无效3号试样加载时试验机明显波形异常。

表4 正面角焊缝搭接接头试验结果

Table 4 Test results of front fillet welded specimens

注:此处的无效1号试件与同等级下的其他试样结果相比明显偏低,可能的原因是试件存在的初始裂纹,属于异常点,绘制曲线时应当舍去。

图7 侧面角焊缝拟合结果

Fig.7 Fitting results of side fillet welded specimens

图8 正面角焊缝拟合结果

Fig.8 Fitting results of front fillet welded specimens

拟合出来的曲线方程分别为:

以侧面角焊缝拟合所能确定的疲劳寿命为200万次的容许名义剪切应力幅值为[Δτ]=66.51 N/mm2,欧洲规范[17]和国际焊接学会规范[18]![]() 80 N/mm2)对于该类细节的规定较危险;而美国规范[19]8.2类截面

80 N/mm2)对于该类细节的规定较危险;而美国规范[19]8.2类截面![]() 和中国规范[20]

和中国规范[20]![]() 的规定偏于安全。以正面角焊缝拟合确定的疲劳寿命为200万次的名义剪切应力幅值为[Δτ]=119.85 N/mm2,由于正面角焊缝的剪切疲劳这类细节规范中没有明确界定,在此不与规范进行对比。

的规定偏于安全。以正面角焊缝拟合确定的疲劳寿命为200万次的名义剪切应力幅值为[Δτ]=119.85 N/mm2,由于正面角焊缝的剪切疲劳这类细节规范中没有明确界定,在此不与规范进行对比。

试件的固定斜率拟合曲线如图7、图8中的点划线所示。由于侧面角焊缝搭接接头的试验中各数据点的疲劳寿命均在200万次以内,而各国规范在200万次疲劳寿命内给出的名义剪切应力幅值S-N曲线的指数m均为5,所以在这里固定斜率拟合即m的值取为5,斜率为-0.2的拟合过程。拟合出的S-N曲线方程为:

对比固定斜率拟合与自然斜率拟合结果可发现,侧面角焊缝的2条拟合曲线差异较大,而正面角焊缝的2条拟合曲线较接近。以各国规范规定的斜率拟合正面角焊缝试验结果更为合适。

侧面角焊缝试样的破坏模式为焊缝起点向热影响区延伸的裂纹,故考虑以盖板处的名义正应力幅值作为评价指标重新绘制侧面角焊缝拟合结果,作为对比和参考。此时拟合得到的结果标准差与相关系数和用名义剪切应力幅值得到的曲线一致,但是在固定拟合时,对于盖板名义正应力幅值评价的构造细节,m的值取为3。如图9所示。

图9 侧面角焊缝拟合结果(名义正应力幅值)

Fig.9 Fitting results of side fillet welded specimens (normal stress amplitude)

自然斜率拟合得到的曲线方程为:

固定斜率拟合得到的曲线方程为:

由自然斜率拟合方程确定的疲劳寿命为200万次的容许名义正应力幅值为[Δσ]=64.68 N/mm2。欧洲规范和国际焊接学会规范对于该类细节的规定为![]() 美国规范 4.1类截面规定为

美国规范 4.1类截面规定为![]() 中国规范 Z10规定为

中国规范 Z10规定为![]() 各国规范的规定都偏于安全。

各国规范的规定都偏于安全。

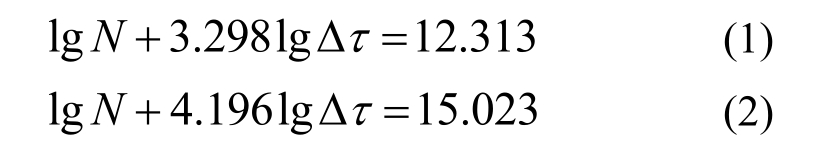

3.2 与各国规范对比

将3.1节中自然拟合的具有97.5%保证率的侧面角焊缝疲劳细节S-N曲线与各国规范进行对比(相同的保证率),如图10所示,可以得出以下结论:

1) 根据侧面角焊缝构造细节得到的2条名义剪切应力S-N曲线,自然拟合的曲线与中国 GB 50017—2017规范中规定的曲线较为吻合,由此可以看出试验结果能够较好地反映侧面角焊缝剪切疲劳性能。

2) 侧面角焊缝自然拟合得到的曲线与各国规范曲线对比,存在一定差异。具体而言,欧洲规范和国际焊接学会规范的曲线在200万次的范围内在试验曲线的上方,较为不安全;英国规范在200万次范围内在试验曲线的下方,偏于保守;中国规范在 100万次以内在试验曲线的上方,较为不安全,而在100万次以上则与试验曲线非常接近,几乎重合;美国规范在 100万次以内在试验曲线的下方,偏于保守,而在100万次以上较为不安全。

3) 由于中国规范中并未给出曲线的保证率,而英国规范、美国规范和焊接学会规范皆给出了一定的保证率,这样做的好处是便于进行概率极限状态设计,根据结构重要性的不同灵活选择设计曲线所需要的保证率。因此,如果需要给出更为精准的规范曲线建议,须确定统一的保证率和更多的试验数据参照。

图10 自然坐标系下侧面角焊缝试验拟合曲线与各国曲线对比

Fig.10 Comparison of results of side fillet welded specimens with specifications

3.1节中给出侧面角焊缝试样以盖板截面的名义正应力幅值评价得到的S-N曲线,同样取具有97.5%保证率的曲线与各国规范中对应的疲劳细节进行对比,如图11所示。

对比可发现,名义正应力幅值S-N曲线的试验拟合结果与中国规范GB 50017—2017和美国规范给出的结果都较为吻合。而欧洲规范和英国规范则偏于保守。

图11 自然坐标系下侧面角焊缝试验拟合曲线与各国曲线对比

Fig.11 Comparison of results of side fillet welded specimens with specifications

试验拟合曲线与规范的对比仅能给出一定的参考,这主要是因为焊接结构件的疲劳试验所受影响因素较多,离散性较大。可能的原因有:应力水平的误差、实际材料的力学性能不均匀、焊接缺陷和焊接残余应力的存在[21]、试验频率的差异[22]。

4 结论

(1) 中国规范、美国规范、英国规范用以评估侧面角焊缝的剪切疲劳较为安全,而欧洲规范和国际焊接学会规范则不适用于该类剪切疲劳评估;以现有规范的剪切疲劳曲线评估正面角焊缝的剪切疲劳都偏于安全。

(2) 根据侧面角焊缝的试验结果得到的推荐设计曲线能够较好地反映焊缝剪切疲劳性能。

(3) 正面角焊缝与侧面角焊缝的抗剪切疲劳性能有显著差异,正面角焊缝的疲劳抗力显著高于侧面角焊缝,但是其离散性更大。

(4) 我国规范中对于现有的焊缝剪切构造细节的疲劳评估较为符合实际情况,但是需要新增正面角焊缝等更多疲劳细节;此外,需要在大量统计数据的基础上,给出疲劳曲线的存活率,以便于进行概率极限状态设计;在疲劳设计方法中,需要研究热点应力法等新方法加入规范中的可能性。

(5) 现有国内研究中采用断裂力学的方法研究疲劳裂纹扩展规律[23]、采用缺口应力评定法进行疲劳分析[24]中没有对焊缝受拉和受剪这2种典型受力形态的不同疲劳性能进行研究,从这2个方面着手,可能从力学原理上解释钢结构焊缝受剪疲劳的规律。

参考文献:

[1]张彦华.焊接结构疲劳分析[M].北京: 化学工业出版社, 2013.Zhang Yanhua.Fatigue analysis of welded structures[M].Beijing: Chemical Industry Press, 2013.(in Chinese)

[2]唐楠烊.钢结构疲劳原理及研究现状[J].四川建材,2016, 42(1): 70―71.Tang Nanyang.Steel structure fatigue principle and research status [J].Sichuan Building Materials, 2016,42(1): 70―71.(in Chinese)

[3]Radaj D, Sonsino C M, Fricke W.Recent developments in local concepts of fatigue assessment of welded joints[J].International Journal of Fatigue, 2009, 31(1): 2―11.

[4]Radaj D.Review of fatigue strength assessment of nonwelded and welded structures based on local parameters [J].International Journal of Fatigue, 1996,18(3): 153―170.

[5]陈蕴威.刚果(布)1号公路 Loukouni大桥静力优化和疲劳性能研究[D].北京: 清华大学, 2015.Chen Yunwei.Congo Highway 1 Loukouni bridge static optimization and fatigue performance research [D].Beijing: Tsinghua University, 2015.(in Chinese)

[6]田圆, 吉伯海, 杨沐野, 等.钢桥面板顶板与竖向加劲肋连接角焊缝疲劳试验[J].河海大学学报(自然科学版), 2014, 42(5): 433―438.Tian Yuan, Ji Bohai, Yang Muye, et al.Fatigue test of welded joint of steel roof and vertical stiffener [J].Journal of Hohai University (Natural Science Edition),2014, 42(5): 433―438.(in Chinese)

[7]施刚, 张建兴.建筑结构钢材Q390GJD的焊缝连接疲劳性能试验研究[J].四川建筑科学研究, 2014, 40(3):218―223.Shi Gang, Zhang Jianxing.Experimental study on fatigue behavior of welded joints of structural steel Q390GJD[J].Sichuan Architectural Science Research, 2014, 40(3):218―223.(in Chinese)

[8]宗亮.基于断裂力学的钢桥疲劳裂纹扩展与寿命评估方法研究[D].北京: 清华大学, 2015.Zong Liang.Study on fatigue crack growth and life assessment of steel bridges based on fracture mechanics[D].Beijing: Tsinghua University, 2015.(in Chinese)

[9]Guizani L, Bonnell W, Chaallal O.Fatigue testing and performance of welded single—support bar modular bridge joints [J].Journal of Bridge Engineering, 2014,20(5): 04014079.

[10]杨小垒.Zr-Nb合金热处理及FV520B角焊缝疲劳性能[D].大连: 大连理工大学, 2011.Yang Xiaolei.Heat treatment of Zr-Nb alloy and FV520B angle of the fatigue performance of weld [D].Dalian: Dalian University of Technology, 2011.(in Chinese)

[11]格尔内.焊接结构的疲劳[M].周殿群, 译.北京: 机械工业出版社, 1988.Gurney T R.Fatigue of welded structures [M].Translated by Zhou Dianqun.Beijing: Machinery Industry Press,1988.(in Chinese)

[12]李荣.角焊缝搭接接头疲劳寿命预测研究[D].南京:东南大学, 2006.Li Rong.Study on fatigue life prediction of fillet welded joint [D].Nanjing: Southeast University, 2006.(in Chinese)

[13]BS 7608-1993, Code of practice for fatigue design and assessment of steel structures [S].1993.

[14]GB/T 3075—2008, 金属材料疲劳试验轴向力控制方法[S].北京:中国标准出版社, 2008.GBT 3075—2008, Axial force control method for fatigue test of metallic materials [S].Beijing: China Standards Press, 2008.(in Chinese)

[15]GB/T 1591—2008, 低合金高强度结构钢[S].北京: 中国标准出版社, 2009.GB/T 1591—2008, High strength low alloy structural steels [S].Beijing: China Standards Press, 2009.(in Chinese)

[16]ASTM E739-10(2015), Standard practice for statistical analysis of linear or linearized stress-life (S-N) and strain-life (ε-N) fatigue data [S].West Conshohocken,PA: ASTM International, 2015.

[17]EN1993-1-9, Eurocode3: design of steel structures-part 1-9: fatigue [S].CEN, 2006.

[18]IIW-1823-07 ex XIII-2151r4-07/XV-1254r4-07,Recommendations for fatigue design of welded joints and components [S].2008.

[19]AISC 360-10, Specification for structural steel buildings[S].Chicago: American Institute of Steel Construction,2010.

[20]GB 50017—2017, 钢结构设计规范[S].北京: 中国建筑工业出版社, 2017.GB 50017—2017, Code for design of steel structure [S].Beijing: China Architecture & Building Press, 2017.(in Chinese)

[21]Atzori B, Meneghetti G.Fatigue strength of fillet welded structural steels: finite elements, strain gauges and reality[J].International Journal of Fatigue, 2001, 23(8): 713―721.

[22]Zhao A, Xie J, Sun C, et al.Effects of strength level and loading frequency on very-high-cycle fatigue behavior for a bearing steel [J].International Journal of Fatigue,2012, 38(5): 46―56.

[23]宗亮, 施刚, 王元清, 等.WNQ570桥梁钢及其对接焊缝疲劳裂纹扩展性能试验研究[J].工程力学, 2016,33(8): 45―51.Zong Liang, Shi Gang, Wang Yuanqing, et al.Experimental study on fatigue crack behavior of bridge steel WNQ570 base metal and butt weld [J].Engineering Mechanics, 2016, 33(8): 45―51.(in Chinese)

[24]刘旭, 张开林, 姚远, 等.基于缺口应力法的焊接接头疲劳分析[J].工程力学, 2016, 33(6): 209―214.Liu Xu, Zhang Kailin, Yao Yuan, et al.Fatigue analysis of welded joints based on notch stress method [J].Engineering Mechanics, 2016, 33(6): 209―214.(in Chinese)