在普通钢管混凝土(CFST)柱中配置圆钢管形成复合钢管混凝土(Composite-Sectioned CFST,CS-CFST)截面(图 1)可以有效提高钢管混凝土柱的承载力和延性,外钢管可采用普通钢或不锈钢材料,兼具围护和承载的功能。复合钢管混凝土柱在地震、恐怖袭击等作用下,即使外部钢管或混凝土遭到破坏,内钢管及核心混凝土亦可防止结构局部或连续性倒塌;内钢管还可有效延缓锈蚀,增强耐久性和耐火性能,具有承载力高、延性好的特点[1-2]。

图1 复合钢管混凝土截面

Fig.1 Sections of composite-sectioned CFST columns

文献[3-6]已开展复合钢管混凝土常温轴心受压和偏压柱相关力学性能的研究。朱翔和陆新征等[7]开展了新型复合柱抗冲击性能的试验研究,试件包括圆实心夹层(图 1(b))、中空复合和内配十字型钢复合钢管混凝土截面,结果表明:圆实心夹层复合钢管混凝土柱的抗冲击性能最优。吕天启和赵国藩[8]利用自编程序开展了双钢管混凝土偏压柱的温度场及耐火极限,结果表明内钢管可有效增强方钢管柱的耐火极限。Romero等[9-11]进行了双(圆)钢管混凝土轴压柱耐火极限的简化计算方法研究,并提出抗火设计建议。Neuenschwander等[12]进行了4根内配实心钢柱的复合钢管混凝土柱的耐火性能研究。

单钢管混凝土柱的耐火性能研究已有许多学者开展了相关研究[13-18]。王广勇和李玉梅[13]对局部火灾下钢管混凝土框架的破坏形态和机理进行研究。韩祎等[14]对内置型钢的钢管混凝土偏压柱受火全过程性能进行分析,发现荷载比、受火时间及含钢率等因素对承载力影响显著。Tao和Ghannam[15]研究了普通钢管和不锈钢管混凝土截面中传热系数的差异。Han等[16]进行了5根足尺不锈钢管混凝土柱与普通钢管混凝土柱的耐火性能对比分析。Tao等[17]还进行了 12根不锈钢管混凝土柱火灾下(后)的对比实验研究,进行了圆钢管中配筋与否的对比,采用图像分析法开展了外钢管在火灾下的缺陷发展状况研究。

有关复合钢管混凝土柱耐火性能研究相关的文献较少,本文对外方内圆复合钢管混凝土轴心受压柱的耐火性能展开了相关研究,内外钢管均采用普通钢管。

1 有限元模型简介

1.1 高温下的钢材

选用韩林海[19]所推荐高温下钢材的应力-应变关系和热工参数模型。

各种常用结构钢在高温下的热工性能参数(导热系数、热容、热膨胀系数)略有差别,但在土木工程中应用时,基本上可以不对其加以区分[20-21]。

1.2 高温下的混凝土

高温下的混凝土应力-应变曲线与常温下有较大差别,经过无量纲化之后,仍然可以采用统一的方程形式来描述[22]。过镇海和李卫[23]提出了高温下混凝土立方体抗压强度随温度的变化关系公式。时旭东、李华东、胡海涛和董毓利等学者通过试验研究得出了高强混凝土抗压强度随温度的变化关系公式[23-26]。

普通混凝土(fcu=20 N/mm2~60 N/mm2)[25]:

高强混凝土(fcu=80 N/mm2)[26]:

经过大量对比分析,混凝土强度为(fcu=20 N/mm2~80 N/mm2)在高温下的综合修正公式:

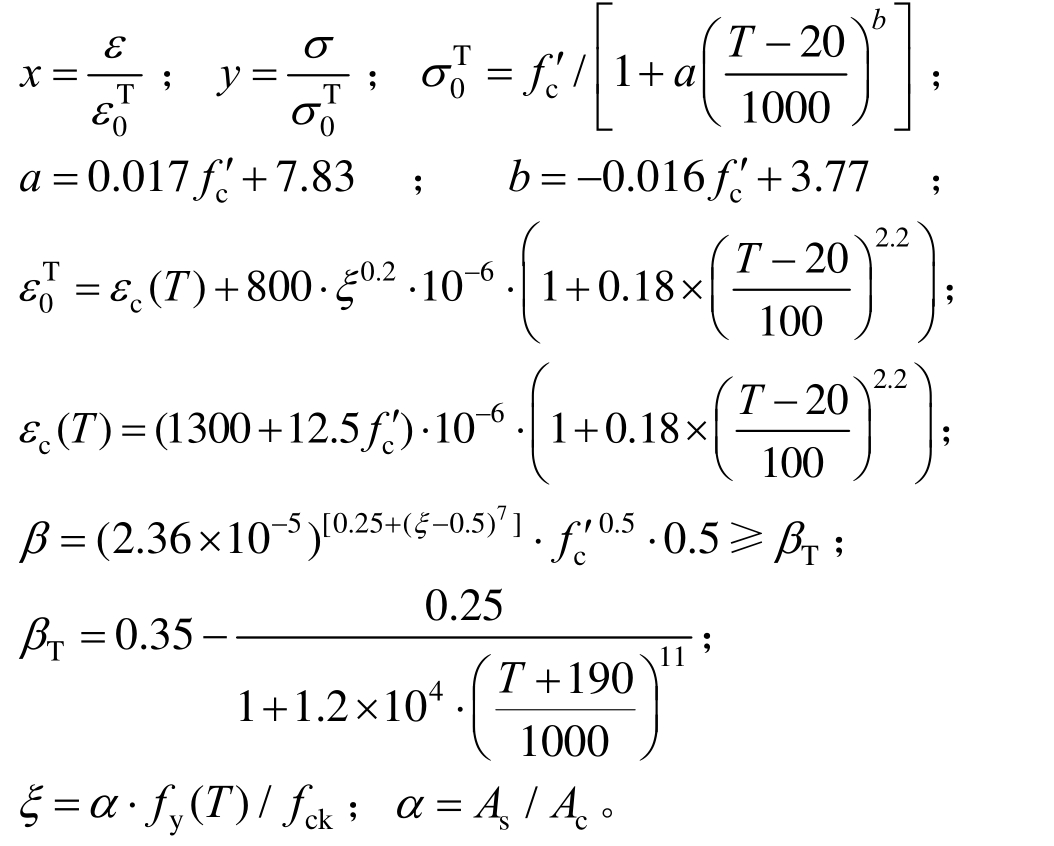

其中![]()

常温下韩林海[19]钢管混凝土核心混凝土本构关系式为:

式中:![]()

![]()

![]()

经过大量试验对比验证,常温下上述核心混凝土本构模型可较好反应钢管约束效应下核心混凝土的应力-应变关系,有限元计算与试验实测结果吻合较好[19]。但上述模型尚需进行高温下随温度的变化关系修正,故基于韩林海[19]钢管混凝土核心混凝土本构关系式常温下的表达式和上述学者关于高温下混凝土抗压强度的研究成果,对钢管混凝土中核心混凝土的应力-应变关系表达式(4)进行修正如下:

其中:T/(℃)为温度;![]() 为混凝土圆柱体抗压强度;fck为混凝土轴心抗压强度标准值;fcu为混凝土立方体抗压强度;As为钢管横截面积;Ac为核心混凝土横截面积,上述各参数的计算及转换见文献[19]。

为混凝土圆柱体抗压强度;fck为混凝土轴心抗压强度标准值;fcu为混凝土立方体抗压强度;As为钢管横截面积;Ac为核心混凝土横截面积,上述各参数的计算及转换见文献[19]。

图2 不同温度下核心混凝土的应力 关系(D=300 mm,t=6 mm,fy=350 MPa,fc=40 MPa)

关系(D=300 mm,t=6 mm,fy=350 MPa,fc=40 MPa)

Fig.2 Stress-strain relationship of core concrete under different temperature(D=300 mm,t=6 mm,fy=350 MPa,fc=40 MPa)

不同温度下核心混凝土的 关系如图2所示。除轻质混凝土外,采用硅质和钙质骨料对混凝土材料的导热系数略有不同[19],但当温度升高后,这种影响逐渐趋于不明显。本文所采用混凝土热工参数为钙质混凝土的热工参数,高温下混凝土弹性模量和应变关系已经部分包含了温度变化时的瞬态热应变,此处未再单独考虑混凝土瞬态热应变和高温徐变的影响[21]。

关系如图2所示。除轻质混凝土外,采用硅质和钙质骨料对混凝土材料的导热系数略有不同[19],但当温度升高后,这种影响逐渐趋于不明显。本文所采用混凝土热工参数为钙质混凝土的热工参数,高温下混凝土弹性模量和应变关系已经部分包含了温度变化时的瞬态热应变,此处未再单独考虑混凝土瞬态热应变和高温徐变的影响[21]。

1.3 有限元模型

采用热-力相继耦合的方法进行复合钢管混凝土柱耐火性能的有限元分析,其有限元模型包含温度场分析和力学分析两类模型。

对温度场分析模型,钢管和混凝土分别采用(3-D Heat Transfer)单元DS4和DC3D8,初始温度场设为20℃。复合钢管混凝土柱四面均匀受火,取柱中段2/3长度(即柱两端各1/6长度段为未受火区域)为受火面。外钢管表面的对流传热系数取为h=25 W/(m2·K)、热辐射系数 =0.5,升温曲线按照ISO-834标准升温曲线进行,有限元模型和热边界条件如图3所示。

=0.5,升温曲线按照ISO-834标准升温曲线进行,有限元模型和热边界条件如图3所示。

图3 复合钢管混凝土柱的有限元模型

Fig.3 Finite element model of composite-sectioned CFST columns

常温时假设混凝土中自由水含量占总质量的5%,当混凝土温度小于或等于100℃时,混凝土容重为混凝土容重和水分容重之和,当温度超过100℃时,认为混凝土内的自由水完全蒸发[19]。

力学分析模型中,从“Load”模块的“Predefined Field”导入温度场模型的计算结果,每个增量步计算时,程序自动按照单元的当前温度进行力学计算。因此,应保证温度场模型和力学模型的单元节点一致。钢管采用三维壳单元(Shell)S4R,混凝土采用三维实体单元(3D-Solid)C3D8R,刚性盖板采用刚体(Rigid body)进行模拟,钢管与混凝土之间的接触关系采用库伦摩擦模型,采用增广拉格朗日方法,法向设置硬接触,接触面允许分离。Lu等[27-28]对钢管与混凝土之间的粘结力和摩擦系数等因素进行了敏感分析,结果表明这些参数对钢管混凝土柱耐火极限影响很小。根据文献[19]建议,切向摩擦系数取0.6。

柱达到耐火极限的判定标准为:轴向压缩量达到 0.01H/mm 且轴向压缩速率超过0.003H/(mm/min)[29],H/mm为柱的初始受火高度。

2 模型验证

2.1 普通钢管混凝土柱温度场试验

文献[30-31]进行了钢管混凝土柱在火灾下的温度场分布试验研究,钢管壁无防火保护,四面均匀受火,中间段受火长度 3 m(总长度 3.81 m),火灾试验炉升温按CAN4-S101规定的温升曲线进行,记录了受火段中间位置的钢管混凝土截面不同深度处的温升曲线。温度场有限元模型按照上述 1.3节参数选取,图4给出了柱中截面不同深度处测点的温度变化曲线(d为距离受火面的深度)。升温结束时,温度计算与试验实测结果最大误差为8.9%,两者总体吻合较好。

图4 钢管混凝土柱截面T-t计算与试验结果对比

Fig.4 Comparison of the temperature-time of CFST between calculation and test results

2.2 普通钢管混凝土柱耐火性能试验

利用上述模型对韩林海[19]和 Lie等[30-32]中的37根钢管混凝土柱的耐火极限试验进行模拟。韩林海[19]钢管混凝土柱长3.81 m,受火段为中间3 m,柱端铰接,升温曲线按照ISO-834标准升温曲线进行,钢管混凝土柱防火保护层为厚涂型钢结构防火涂料。Lie和Chabot[32]钢管混凝土柱长为3.81 m,受火段为中间3 m的高度,柱端固结(部分构件为铰接),升温曲线按照CAN4-S101标准升温曲线进行升温。计算耐火极限与相应试验结果比值的均值为 =0.945,均方差为

=0.945,均方差为 =0.259,如图5所示。

=0.259,如图5所示。

图5 轴向位移-时间关系计算与试验结果对比

Fig.5 Comparison of axial displacement-time between calculation and test results

2.3 复合钢管混凝土柱轴压承载力试验

钱稼茹等[5]和裴万吉[33]开展了外方内圆复合钢管混凝土轴心受压柱的力学性能试验研究。按照上述有限元建模方法,进行复合钢管混凝土轴心受压柱承载力的数值模拟,试验结果和数值模拟结果误差在10%以内,如图6所示。

图6 复合钢管混凝土试验和计算结果对比

Fig.6 Comparison between the measured and calculated results of CS-CFST stub columns

基于以上对普通钢管混凝土柱耐火性能及常温下复合钢管混凝土柱的承载能力的验证,结果表明建立的有限元分析模型能较好地模拟复合钢管混凝土柱的耐火性能。

3 复合钢管混凝土柱耐火性能分析

采用第2部分的建模方法,建立了典型复合钢管混凝土柱耐火性能的有限元模型。试件几何尺寸参考工程常用尺寸,取外部方钢管截面尺寸B×t1=400 mm×5 mm,内部圆钢管的截面尺寸为D×t2=300 mm×3 mm,总高度L=1200 mm,受火高度2L/3,未加防火保护。

图 7给出了未加防火保护的普通钢管混凝土(CFST)与复合钢管混凝土(CS-CFST)柱在不同火灾荷载比(n=N/Nu0)情况下的轴向变形-时间关系曲线。可见,由于核心混凝土中添加了圆钢管,CS-CFST柱的耐火极限有大幅度提高。不同荷载比时,CS-CFST柱的耐火极限比普通钢管混凝土柱提高2倍以上。n=0.3时,CS-CFST柱的耐火极限超过240 min。由图7还发现随受火时间增加,CS-CFST柱的轴向压缩变缓,改善了普通CFST柱受火时承载力突然下降,轴向变形快速增加的现象。这是由于圆钢管对核心混凝土具有较好的约束效果,同时外部混凝土还起到防火保护的隔热作用。

图7 普通和复合钢管混凝土柱ε-t曲线的对比Fig.7 Comparison of axial strain (ε) vs time (t) curves

between CFST and CS-CFST columns

为了研究在核心混凝土中配置不同直径的圆钢管情况,分别进行圆钢管直径D=100 mm(CSCFST100,D/B=0.25)、200 mm(CS-CFST200,D/B=0.5)和 300 mm(CS-CFST300,D/B=0.75)试件的耐火性能研究,圆钢管壁厚均为t2=3 mm,取fy=345 MPa,混凝土强度fcu=80 MPa。

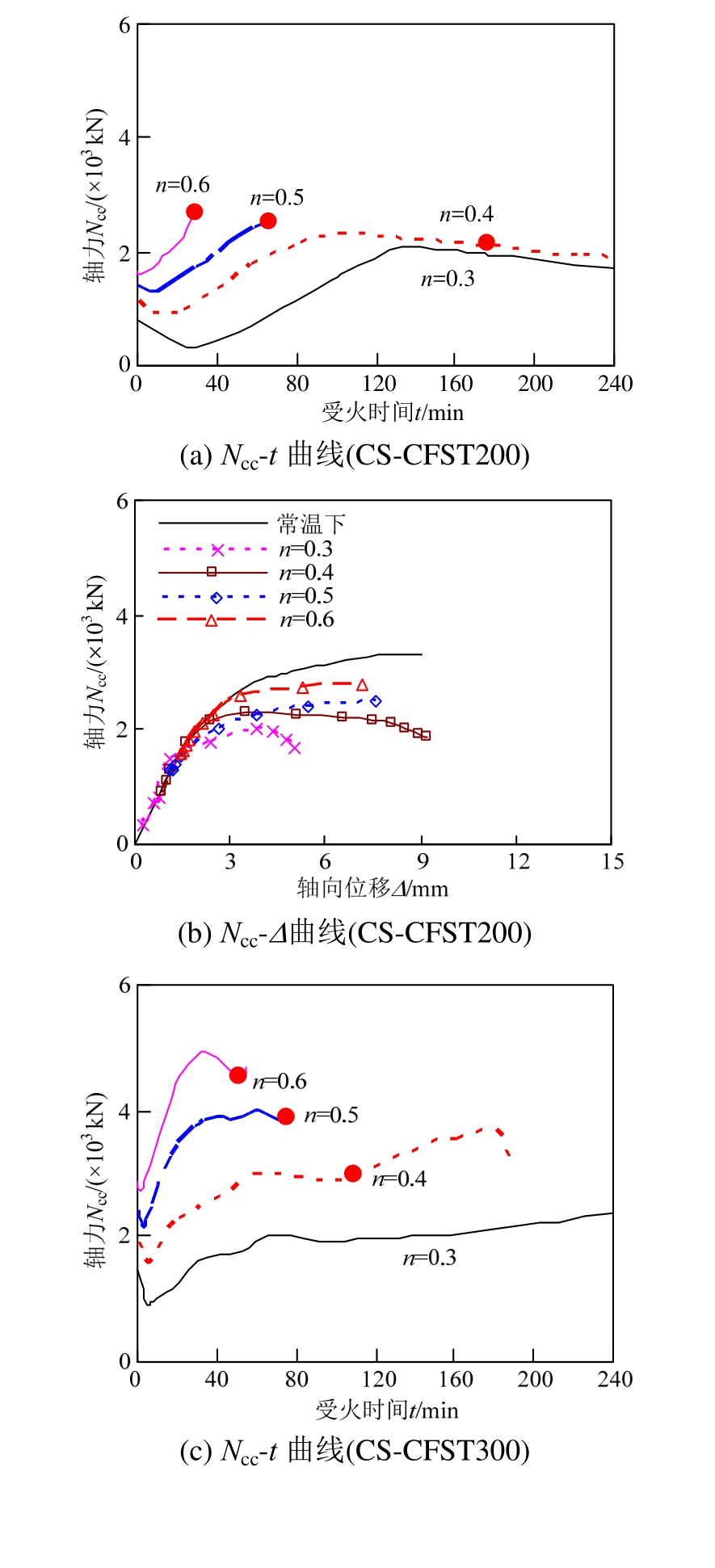

图8给出了CS-CFST轴心受压柱不同火灾荷载比(n=0.3~0.6)时的轴向变形 受火时间(t)曲线,图中的菱形点为依据上述柱耐火极限判定标准所确定的耐火极限。可见,随火灾荷载比(n)降低,复合钢管混凝土柱的耐火极限迅速增加。D/B由 0.5增加到0.75时,n=0.5和0.6的耐火极限变化不大;n<0.4时,CS-CFST柱耐火极限大幅度增加。由图8(b)可见,n=0.4时,CS-CFST200和CS-CFST300柱的受火曲线下降较缓,柱的轴向压缩量达到了耐火极限的判定标准,而其轴向压缩率尚远小于耐火极限的要求。值得注意的是,轴向荷载比n≤0.4时,复合钢管混凝土柱耐火极限的变化规律与普通CFST柱不同:a) 虽然复合钢管混凝土柱达到了耐火极限(压缩量),仍具有较好的火灾下承载性能,足以维持结构不至于坍塌;b) CS-CFST300柱的耐火极限为 110 min,反而小于 CS-CFST200柱的耐火极限(176 min)。由于虽然圆钢管直径增大,圆形截面在承担轴向荷载中的贡献更大,但直径增大,圆钢管与方管壁(受火面)的距离更近,长时间受火时,温度升高更明显,故对耐火极限的提高作用反而有限。为便于施工和充分发挥圆钢管的约束效应,建议D/B比值宜在0.6~0.8左右,且为获得较好的耐火性能,内外钢管之间的混凝土层厚度不宜小于60 mm。

受火时间(t)曲线,图中的菱形点为依据上述柱耐火极限判定标准所确定的耐火极限。可见,随火灾荷载比(n)降低,复合钢管混凝土柱的耐火极限迅速增加。D/B由 0.5增加到0.75时,n=0.5和0.6的耐火极限变化不大;n<0.4时,CS-CFST柱耐火极限大幅度增加。由图8(b)可见,n=0.4时,CS-CFST200和CS-CFST300柱的受火曲线下降较缓,柱的轴向压缩量达到了耐火极限的判定标准,而其轴向压缩率尚远小于耐火极限的要求。值得注意的是,轴向荷载比n≤0.4时,复合钢管混凝土柱耐火极限的变化规律与普通CFST柱不同:a) 虽然复合钢管混凝土柱达到了耐火极限(压缩量),仍具有较好的火灾下承载性能,足以维持结构不至于坍塌;b) CS-CFST300柱的耐火极限为 110 min,反而小于 CS-CFST200柱的耐火极限(176 min)。由于虽然圆钢管直径增大,圆形截面在承担轴向荷载中的贡献更大,但直径增大,圆钢管与方管壁(受火面)的距离更近,长时间受火时,温度升高更明显,故对耐火极限的提高作用反而有限。为便于施工和充分发挥圆钢管的约束效应,建议D/B比值宜在0.6~0.8左右,且为获得较好的耐火性能,内外钢管之间的混凝土层厚度不宜小于60 mm。

图8 不同圆钢管直径时的 曲线对比

曲线对比

Fig.8 Comparison of axial strain vs fire time curves among different diameters of circular steel tubes

图9给了CS-CFST200和CS-CFST300中圆形CFST承担的轴向荷载(Ncc)-受火时间(t)关系曲线,同时也给出了圆CFST部分的轴力(Ncc)-轴向位移 之间的关系。常温完成加载时,不同荷载比

之间的关系。常温完成加载时,不同荷载比![]() 情况下,圆形 CFST所承担的轴力占柱轴向荷载的比例基本一致,分别为20%和39%。由于方钢管和外围混凝土受火膨胀,受火初期圆形CFST截面所承担的荷载先略减小后逐渐增大。达到耐火极限和熄火时刻,CS-CFST200的圆钢管应力分别为 313 MPa(176 min,237℃)和 278 MPa(240 min,333℃);CS-CFST300的圆钢管应力为291 MPa(110 min,332℃)和 284 MPa(189 min,457℃)。由

情况下,圆形 CFST所承担的轴力占柱轴向荷载的比例基本一致,分别为20%和39%。由于方钢管和外围混凝土受火膨胀,受火初期圆形CFST截面所承担的荷载先略减小后逐渐增大。达到耐火极限和熄火时刻,CS-CFST200的圆钢管应力分别为 313 MPa(176 min,237℃)和 278 MPa(240 min,333℃);CS-CFST300的圆钢管应力为291 MPa(110 min,332℃)和 284 MPa(189 min,457℃)。由 曲线可见,外钢管和混凝土受火后,轴向变形增加,圆CFST截面的荷载基本沿着常温加载的路径增大。随温度升高,钢材与混凝土材料劣化,圆CFST达承载力后,圆CFST所承担的荷载基本稳定,轴向变形随温度升高而持续增大,形成了类似于“屈服平台”的阶段。相同截面受火的CS-CFST柱,平台的高低随火灾荷载比n增大而增大,分别为常温时加载量的 54%、60%、64%和67%(图 9(d))。

曲线可见,外钢管和混凝土受火后,轴向变形增加,圆CFST截面的荷载基本沿着常温加载的路径增大。随温度升高,钢材与混凝土材料劣化,圆CFST达承载力后,圆CFST所承担的荷载基本稳定,轴向变形随温度升高而持续增大,形成了类似于“屈服平台”的阶段。相同截面受火的CS-CFST柱,平台的高低随火灾荷载比n增大而增大,分别为常温时加载量的 54%、60%、64%和67%(图 9(d))。

图9 圆形钢管和混凝土承担的轴向荷载(Ncc)

Fig.9 Axial compression vs load curves of circular steel tube and concrete (D=300 mm,t2=3 mm)

图10 不同圆钢管壁厚时的 曲线对比

曲线对比

Fig.10 Comparison of axial strain-fire exposure time curves with different thicknesses of circular steel tubes

图10给了不同圆钢管约束效应下的CS-CFST柱 关系曲线,圆钢管直径D=300 mm,壁厚分别为 3 mm(t3,ξ=0.24)、5 mm(t5,ξ=0.45)和 10 mm(t10,ξ=0.91),ξ为圆钢管的约束效应系数[19]。随圆钢管约束效应提高,CS-CFST柱的耐火极限增大。当轴向荷载比n=0.3时,随圆钢管壁厚增加,复合钢管混凝土受火时的轴向变形迅速减小,所有试件耐火极限均超过240 min。n=0.4时,CS-CFST柱的轴向压缩达到耐火极限的判定标准,而此后 CS-CFST柱仍具有较好的承载力。在高荷载比时(n=0.5),圆钢管约束效应由0.24增加到 0.91,CS-CFST柱的耐火极限分别为73 min、82 min和100 min。可见约束效应对耐火极限的影响比圆钢管直径变化的影响大。火灾荷载比n越小,约束效应对耐火极限的影响幅度则越大。

关系曲线,圆钢管直径D=300 mm,壁厚分别为 3 mm(t3,ξ=0.24)、5 mm(t5,ξ=0.45)和 10 mm(t10,ξ=0.91),ξ为圆钢管的约束效应系数[19]。随圆钢管约束效应提高,CS-CFST柱的耐火极限增大。当轴向荷载比n=0.3时,随圆钢管壁厚增加,复合钢管混凝土受火时的轴向变形迅速减小,所有试件耐火极限均超过240 min。n=0.4时,CS-CFST柱的轴向压缩达到耐火极限的判定标准,而此后 CS-CFST柱仍具有较好的承载力。在高荷载比时(n=0.5),圆钢管约束效应由0.24增加到 0.91,CS-CFST柱的耐火极限分别为73 min、82 min和100 min。可见约束效应对耐火极限的影响比圆钢管直径变化的影响大。火灾荷载比n越小,约束效应对耐火极限的影响幅度则越大。

4 典型轴向变形-时间关系曲线

图 11给出了普通圆 CFST柱受火时的典型 关系曲线。火灾荷载比(n≤0.3)时,AD段可分为图11(a)中的AB段、BC段和CD段。AB段为钢管壁的膨胀阶段,外钢管支撑盖板向上移动,盖板与核心混凝土顶面发生脱离后,柱端荷载先传递给钢管壁,然后通过钢管壁与核心混凝土的相互作用共同承担荷载。BC段为钢管壁的膨胀变形小于高温材料软化和应力-应变等共同作用而产生整体压缩变形的阶段。C特征点为盖板向下重新与核心混凝土顶面次发生接触的时刻。此时钢管壁的温度较高,承载力下降严重。但由于核心混凝土升温较慢,仍处于升温膨胀阶段或持载阶段,

关系曲线。火灾荷载比(n≤0.3)时,AD段可分为图11(a)中的AB段、BC段和CD段。AB段为钢管壁的膨胀阶段,外钢管支撑盖板向上移动,盖板与核心混凝土顶面发生脱离后,柱端荷载先传递给钢管壁,然后通过钢管壁与核心混凝土的相互作用共同承担荷载。BC段为钢管壁的膨胀变形小于高温材料软化和应力-应变等共同作用而产生整体压缩变形的阶段。C特征点为盖板向下重新与核心混凝土顶面次发生接触的时刻。此时钢管壁的温度较高,承载力下降严重。但由于核心混凝土升温较慢,仍处于升温膨胀阶段或持载阶段, 关系曲线变化较为平缓。火灾荷载比(n>0.3)时,如图11(b)所示,特征点B和C不明显,

关系曲线变化较为平缓。火灾荷载比(n>0.3)时,如图11(b)所示,特征点B和C不明显, 关系曲线略有上升或者核心混凝土一旦开裂,裂缝贯通截面,承载力迅速下降,进入下降段(DE),CFST柱达到耐火极限。

关系曲线略有上升或者核心混凝土一旦开裂,裂缝贯通截面,承载力迅速下降,进入下降段(DE),CFST柱达到耐火极限。

图11 火灾下普通圆CFST柱 关系曲线

关系曲线

Fig.11 Axial deformation vs fire exposure time curves of normal CFST columns

图12给出了CS-CFST柱受火时的典型 关系曲线,其中曲线1为火灾荷载比较小(n≤0.4)时的典型曲线,而曲线2则为荷载比较大(n>0.4)时的典型曲线。由于内、外钢管共同焊接在盖板上,受火初期外钢管轴向伸长收到内钢管的抑制,从而加剧了方钢管的局部屈曲,CS-CFST柱的

关系曲线,其中曲线1为火灾荷载比较小(n≤0.4)时的典型曲线,而曲线2则为荷载比较大(n>0.4)时的典型曲线。由于内、外钢管共同焊接在盖板上,受火初期外钢管轴向伸长收到内钢管的抑制,从而加剧了方钢管的局部屈曲,CS-CFST柱的 关系曲线无法出现普通CFST柱的盖板与核心混凝土脱开的现象(图11中n<0.3时的A-B-C段)。A点代表柱的轴向变形即将进入快速增加阶段,变形曲线超过A点后下降斜率增大,但由于内部圆钢管混凝土截面的对轴向承载力的有利约束,曲线1达到B点(拐点)后,随受火时间增加,轴向变形斜率又逐渐减小。而曲线2(n>0.4)超过A点后柱轴向变形曲线的下降斜率则急剧增大,进入破坏阶段,试件很快达到耐火极限。

关系曲线无法出现普通CFST柱的盖板与核心混凝土脱开的现象(图11中n<0.3时的A-B-C段)。A点代表柱的轴向变形即将进入快速增加阶段,变形曲线超过A点后下降斜率增大,但由于内部圆钢管混凝土截面的对轴向承载力的有利约束,曲线1达到B点(拐点)后,随受火时间增加,轴向变形斜率又逐渐减小。而曲线2(n>0.4)超过A点后柱轴向变形曲线的下降斜率则急剧增大,进入破坏阶段,试件很快达到耐火极限。

图12 火灾下复合钢管混凝土柱 关系曲线

关系曲线

Fig.12 Axial deformation vs fire exposure time curves of CS-CFST columns

研究结果表明:当 CS-CFST柱受火时,外部方钢管直接受火,温度迅速升高而导致强度劣化。由于圆钢管内置在混凝土中,受到外围混凝土的隔热作用,圆钢管截面温升缓慢。火灾下外钢管和外围混凝土因强度劣化而逐渐退出工作,轴向荷载向内部圆钢管混凝土转移,轴向荷载逐渐增大,若核心位置的 CFST具有足够承载力(比如采用高强混凝土),则轴向变形 受火时间(t)关系曲线的可能会出现拐点,下降斜率变缓。可见,通过合理设计可能使得 CS-CFST柱较好延缓高温下的变形,降低单柱达到耐火极限后整体结构的连续垮塌,无需进行防火保护,也能够满足设计规范的防火要求(如图12中的曲线1)。

受火时间(t)关系曲线的可能会出现拐点,下降斜率变缓。可见,通过合理设计可能使得 CS-CFST柱较好延缓高温下的变形,降低单柱达到耐火极限后整体结构的连续垮塌,无需进行防火保护,也能够满足设计规范的防火要求(如图12中的曲线1)。

5 结论

对不同参数下复合钢管混凝土柱的耐火性能进行分析,可初步得到如下结论:

(1) 由于圆钢管的有利约束,CS-CFST柱具有较好的耐火性能。与普通CFST柱相比,耐火极限可提高2倍以上。

(2) 火灾下,处于核心区的圆 CFST可承担大部分轴向荷载,圆CFST截面达到承载能力时,CSCFST柱的轴向变形加快,曲线斜率增加。若加强圆CFST部分的承载能力和变形性能,则可有效提高CS-CFST柱的耐火性能。

(3) CS-CFST柱的D/B比值宜在0.6~0.8左右,且内外钢管之间的混凝土层厚度不宜小于 60 mm。通过合理控制轴向荷载比和圆CFST设计,未进行防火保护的 CS-CFST柱亦可满足相应防火设计的耐火需求,达到耐火极限后,仍具有较高承载力。

参考文献:

[1]方小丹, 林斯嘉. 复式钢管高强混凝土柱轴压试验研究[J]. 建筑结构学报, 2014, 35(4): 236―245.Fang Xiaodan, Lin Shijia. Axial compressive test of columns with multi barrel tube-confined high performance concrete [J]. Journal of Building Structures,2014, 35(4): 236―245. (in Chinese)

[2]惠存, 曹万林, 王元清, 王斌. 底部加强型工字型截面钢管混凝土柱抗震性能数值分析[J]. 工程力学, 2015,32(7): 88―94, 110.Hui Cun, Cao Wanlin, Wang Yuanqing, Wang Bin.Numeric analysis for aseismic behavior of bottom strengthened I-sectional concrete filled steel tube columns [J]. Engineering Mechanics, 2015, 32(7): 88―94, 110. (in Chinese)

[3]王志浩, 成戎. 复合方钢管混凝土短柱的轴压承载力[J]. 清华大学学报, 2005, 45(12): 1596―1599.Wang Zhihao, Cheng Rong. Axial bearing capacity of composite-sectioned square concrete-filled steel tubes[J]. Journal of Tsinghua University (Science and Technology), 2005, 45(12): 1596―1599. (in Chinese)

[4]张志权, 赵胜民, 张玉芬, 吴涛. 外方内圆钢管混凝土轴压承载力计算方法[J]. 建筑科学与工程学报, 2009,26(2): 63―67.Zhang Zhiquan, Zhao Shengming, Zhang Yufen, Wu Tao.Calculation method of axial bearing capacity of concrete-filled square steel tubular columns reinforced by inner circular steel tube [J]. Journal of Architecture and Civil Engineering, 2009, 26(2): 63―67. (in Chinese)

[5]钱稼茹, 张扬, 纪晓东, 曹万林. 复合钢管高强混凝土短柱轴心受压性能试验与分析[J]. 建筑结构学报,2011, 32(12): 162―169.Qian Jiaru, Zhang Yang, Ji Xiaodong, Cao Wanglin. Test and analysis of axial compressive behaviour of short composite-sectioned high strength concrete filled steel tubular columns [J]. Journal of Building Structures, 2011,32(12): 162―169. (in Chinese)

[6]王卫华, 尧国皇, 王玲玲. 复合钢管混凝土轴压短柱非线性有限元分析[J]. 北京工业大学学报, 2013,39(6): 99―104.Wang Weihua, Yao Guohuang, Wang Lingling. FE analysis of axial behaviour of composite-sectioned square concrete-filled steel tube columns reinforced by circular steel tube [J]. Journal of Beijing University of Technology, 2013, 39(6): 886―891. (in Chinese)

[7]朱翔, 陆新征, 杜永峰, 叶列平. 新型复合柱抗冲击试验研究及有限元分析[J]. 工程力学, 2016, 33(8): 158―166, 220.Zhu Xiang, Lu Xinzheng, Du Yongfeng, Ye Lieping.Experimental study and finite analysis of impact resistance of novel composite columns [J]. Engineering Mechanics, 2016, 33(8): 158―166, 220. (in Chinese)

[8]吕天启, 赵国藩. 内(圆)钢管增强方钢管混凝土偏压柱温度场分析及耐火极限计算[J]. 工业建筑, 2003,33(7): 62―65.Lü Tianqi, Zhao Guofan. Temperature field analysis and fire resisting limit calculation of concrete-filled square steel tubular columns reinforced by inner circular steel tube [J]. Industrial Construction, 2003, 33(7): 62―65. (in Chinese)

[9]Romero M L, Espinos A. Portolés J M, Hospitaler A,Iba?ez C. Slender double-tube ultra-high strength concrete-filled tubular columns under ambient temperature and fire [J]. Engineering Structures, 2015,99: 536―545.

[10]Imani R, Bruneau M, Mosqueda G. Simplified analytical solution for axial load capacity of concrete-filled double-skin tube (CFDST) columns subjected to fire [J].Engineering Structures, 2015, 102: 156―175.

[11]Wan Chengyong, Zha Xiaoxiong, Jean-Baptiste Mawule Dassekpo. Analysis of axially loaded concrete filled circular hollow double steel tubular columns exposed to fire [J]. Fire Safety Journal, 2017, 88: 1―12.

[12]Neuenschwander Martin, Knobloch Markus, Fontana Mario. Modeling thermo-mechanical behavior of concrete-filled steel tube columns with solid steel core subjected to fire [J]. Engineering Structures, 2017, 136:180―193.

[13]王广勇, 李玉梅. 局部火灾下钢管混凝土柱-钢梁平面框架耐火性能[J]. 工程力学, 2013, 30(10): 236―243.Wang Guangyong, Li Yumei. Performance of plane frames with concrete filled steel tube columns and steel beams subjected to local fire [J]. Engineering Mechanics,2013, 30(10): 236―243. (in Chinese)

[14]韩祎, 王景玄, 王文达. 内配型钢方钢管混凝土偏压构件受火全过程数值模拟[J]. 工程力学, 2015, 32(增刊): 60―65.Han Yi, Wang Jingxuan, Wang Wenda. Numerical simulation of concrete-filled square steel tubular columns with internal profiled steel under eccentric compression exposure to full-range fire [J]. Engineering Mechanics,2015, 30(Suppl): 60―65. (in Chinese)

[15]Tao Zhong, Ghannam Mohamed. Heat transfer in concrete-filled carbon and stainless steel tubes exposed to fire [J]. Fire Safety Journal, 2013, 61: 1―11.

[16]Han Linhai, Chen Feng, Liao Feiyu, Tao Zhong. Uy Brian. Fire performance of concrete filled stainless tubular columns [J]. Engineering Structures, 2013, 56:165―181.

[17]Tao Zhong, Ghannam Mohamed, Song Tianyi, Han Linhai. Experimental and numerical investigation of concrete-filled stainless steel columns exposed to fire [J].Journal of Constructional Steel Research, 2016, 118:120―134.

[18]Rodrigues Joao Paulo C, Laim Luis. Fire response of restrained composite columns made with concrete filled hollow sections under different end-support conditions[J]. Engineering Structures, 2017, 141: 83―86.

[19]韩林海. 钢管混凝土结构-理论与实践[M]. 第2版. 北京: 科学出版社, 2007: 310―321.Han Linhai. Concrete-filled structures: theory and experience [M]. 2nd ed. Beijing: Science Press, 2007:310―321. (in Chinese)

[20]查晓雄, 钟善桐. 钢、混凝土和二者组合的构件在各种受火条件下温度场计算的分析方法[J]. 哈尔滨建筑大学学报, 2004, 35(2): 16―20.Zha Xiaoxiong, Zhong Shantong. Calculation of temperature distributions in steel,concrete and composite members under different fires [J]. Journal of Harbin University of Civil Engineering and Architecture, 2004,35(2):16-20. (in Chinese)

[21]李国强, 韩林海, 楼国彪, 蒋首超. 钢结构及钢—混凝土组合结构抗火设计[M]. 北京: 中国建筑工业出版社, 2006: 108―109.Li Guoqiang, Han Linhai, Lou Guobiao, Jiang Shouchan.Fire resistance design of Steel structure and steelconcrete composite structure [M]. China Architecture &Building Press, Beijing, 2006: 108―109. (in Chinese)

[22]江见鲸, 龚晓南, 王元清, 等. 建筑工程事故分析与处理[M]. 北京: 中国建筑工业出版社, 1998: 355―366.Jiang Jianjing, Gong Xiaonan, Wang Yuanqing, et al.Analysis and processing of construction engineering accident [M]. Beijing: China Architecture & Building Press, 1998: 355―366. (in Chinese)

[23]过镇海, 李卫. 混凝土耐热力学性能的试验研究总结[R]. 北京: 清华大学土木工程系, 1991: 9―20.Guo Zhenhai, Li Wei. Summary of experimental research on heat-resistant mechanical behaviour of concrete [R].Beijing: Civil Engineering Department of Tsinghua University, 1991: 9―20. (in Chinese)

[24]时旭东. 高温下钢筋混凝土杆系结构试验研究和非线性有限元分析[D]. 北京: 清华大学, 1992.SHi Xudong. Nonlinear finite element analysis and test research of reinforced concrete structural system composed by bars under high temperatures [D]. Beijing:Tsinghua University, 1992. (in Chinese)

[25]李华东. 高温下钢筋混凝土压弯个构件的试验研究[D]. 北京: 清华大学, 1994.Li Huadong. Experimental research of reinforced concrete column-beam elements under high temperatures[D]. Beijing: Tsinghua University, 1994. (in Chinese)

[26]胡海涛, 董毓利. 高温时高强混凝土强度和变形的试验研究[J]. 土木工程学报, 2002, 35(6): 44―47.Hu Haitao, Dong Yuli. Experimental research on the strength and deformation performance of high strength concrete under high temperatures [J]. China Civil Engineering Journal, 2002, 35(6): 44―47. (in Chinese)

[27]Lu Hui, Zhao XiaoLing, Han Linhai. Fire behavior behavior of high strength self- consolidating concrete filled steel tubular stub columns [J]. Journal of Constructional Steel Research, 2009, 65 (10/11): 1909―2086.

[28]Espinos A, Romero M L, Hospitaler A. Advanced model for predicting the fire response of concrete filled tubular columns [J]. Journal of Constructional Steel Research,2010, 66(8/9): 971―1154.

[29]GB/T 9978-2008, 建筑构件耐火试验方法[S]. 北京:中国标准出版社, 1999.GB/T 9978-2008, Fire-resistance tests-Elements of building construction [S]. Beijing: China Standard Press,1999. (in Chinese)

[30]Lie T T. Fire resistance of circular steel columns filled with bar-reinforced concrete [J]. Journal of Structural Engineering, ASCE, 1994, 120(5):1489―1509.

[31]Lie T T, Chabot M. A method to predict the fire resistance of circular concrete filled hollow steel columns[J]. Journal of Fire Protection Engineering, 1990, 2(4):111―126

[32]Lie T T, Chabot M. Experimental studies on the fire resistance of hollow steel columns filled with plain concrete [R]. NRC-CNRC Internal Report, No.611,Ottawa, Canada, 1992.

[33]裴万吉. 复式钢管混凝土柱力学性能研究[D]. 西安:长安大学, 2005.Pei Wanji. Research on mechanical performance of multibarrel tube-confined concrete columns [D]. Xi’an:Chang’an University, 2005. (in Chinese)