近年来,随着我国装备制造业升级和施工技术水平的提升,盾构隧道趋向大埋深发展。以越江跨海隧道和深部煤矿巷道为代表,是今后大埋深盾构隧道的发展方向。隧道进入大埋深后围岩地质条件更加复杂,地应力水平也越来越高,特别是在地质构造活动强烈地区,残余构造应力更大。在深部高应力状态下,软岩隧道围岩变形量大、变形速率快、持续时间长、流变性特别突出[1-2]。深部隧道的施工方法主要有新奥法或盾构工法,与之配套的支护型式主要有锚杆、锚索、U型钢、喷射混凝土、二衬储备圈[3]和预制管片衬砌等。隧道进入深部围岩后,不加处理地继续采用传统的支护方式,极易出现支护结构失效或者破坏,如出现锚杆锚固失效、锚索拉断、混凝土喷层掉块脱落、型钢支架扭曲弯折、管片衬砌接头失效等现象[4]。故而工程界基于“让压”支护思想提出了针对深部斜井的让压支护理论,其支护型式主要有碹体支护、U型钢可缩性支护、让压锚杆支护。碹体支护包括条带碹、离壁碹等。条带碹是在巷道内隔一段距离设置圆碹,圆碹之间为空槽,并把空槽作为允许围岩变形和释放能量的空间,从而减轻对碹体支护的压力;离壁碹就是在碹体与围岩表面之间留出一定的空间,以使围岩的变形能得到适当的释放[4];U型钢可缩性支护的工作原理是,当围岩压力大于支架工作阻力时,U型钢收缩,允许围岩变形,从而减小支架所承受的压力[5];让压锚杆是在锚杆托盘及螺帽间加装让压管,使得锚杆在提供不变支护阻力的条件下可发生一定的轴向拉伸变形[6],从而保障支护结构安全的一种支护型式。

让压材料的研究主要有:Barla等[7]针对高地应力、强挤压地层中隧道支护问题,提出以可压缩性混凝土为让压材料,通过在可压缩性钢拱架环间安装可压缩性混凝土来实施让压。Anagnostou、Ramoni等[8-9]认为高地应力挤压地层的隧道支护必须具有可压缩性并辅以扩挖才能解决支护难得问题,并且提出了在径向填充可压缩性混凝土或在环向安装让压管两种让压支护的结构型式。

联合支护体系的各单元间相互作用关系研究主要综上所述,让压支护技术主要基于以下观点:巷道或斜井开挖后,允许围岩发生一定的初期变形实现让压,从而实现一定程度围岩应力的释放,减小作用在支护结构上的变形压力[4],保障支护结构的安全。然而,现有的让压支护技术主要与钻爆法和新奥法相配套,盾构工法与传统施工方法存在本质差异,其让压支护技术鲜有报道,特别是考虑深部蠕变地层变形量大且持续时间长的特点,管片衬砌结构安全面临巨大威胁。本文提出采用一种内部具有蜂窝状孔隙构造的陶粒作为让压材料,通过注浆孔充填管片衬砌壁后超挖空隙,即在管片衬砌壁后填充陶粒可压缩层实现让压,让压支护结构示意图如图1所示。

图1 让压支护结构示意图

Fig.1 Sketch map of yieldable support structure

陶粒是将粘土或煤矸石等加工制粒,烧胀而成的内部结构特征呈细密蜂窝状孔隙的圆形或椭圆形颗粒。陶粒按加工工艺和原材料的不同分为高强度、低孔隙率陶粒和低强、高孔隙率的轻质陶粒,前者多用着轻集料,配置高强度混凝土;后者多用于无土栽培、外墙保温和工业过滤。

陶粒作为一种散体材料,在荷载作用下发生相互嵌挤以填充孔隙。当荷载作用超过各颗粒间相互嵌挤作用形成的抗变形能力时,陶粒内部蜂窝状孔隙会被逐步挤压并最终致陶粒完全破碎压实,因此其具备高可压缩性。

针对陶粒的用途和性能,国内外开展了大量研究。如张洪海等[10]以高强陶粒为轻集料,研究了高强陶粒混凝土框架节点抗震性能;蒋志平等[11]利用陶粒为主要原材料生产陶粒混凝土轻质自保温砌块,其抗压强度能够满足规范的要求,并对其砌筑墙体的传热系数进行了测试;张雄军等[12]采用装有凹凸棒石基铁氧化物多孔陶粒作为填料的生物滴滤塔,进行了长期实验室硫化氢脱臭实验,结果表明,铁氧化物陶粒具有化学和生物惰性,有利于微生物的附着;Subhra Gantayat等[13]研制了一种以石墨为原材料的陶粒,将其作为环氧树脂基复合材料的填充层,以提高后者的机械和导电性能; Va?ina等[14]以粘土陶粒作为隔音材料。研究了其粒径、孔隙度对其隔音性能的影响;Murat Emre Dilli等[15]以粘土陶粒作为轻集料,研究了陶粒混凝土结构的力学性能;Dordio等[16]将粘土陶粒作为人工湿地的基床材料,研究其对污水的过滤性能,结构表明其多水中的化学污染物具有很强的吸附能力。

然而,上述研究都是将陶粒作为保温材料或轻集料等进行的相关研究,将其作为管片衬砌壁后的填充让压材料开展研究国内未见报道。具体而言,作为斜井管片衬砌结构壁后填充的让压材料,陶粒可压缩层的厚度设计参数的选择尚无科学依据,其存在对围岩变形的影响以及对管片衬砌内力的具体改善程度尚不明确。基于此,首先采用模型试验研究陶粒填充层的让压效果,在此基础上针对围岩蠕变特性和陶粒可压缩性建立围岩、陶粒可压缩层和管片衬砌三者间相互作用的理论模型,通过理论模型分析三者间相互作用关系并确定陶粒可压缩层厚度的设计方法,以期为未来TBM法修建深部巷道(斜井)的新型管片衬砌支护型式的设计提供参考。

1 陶粒侧向压缩试验

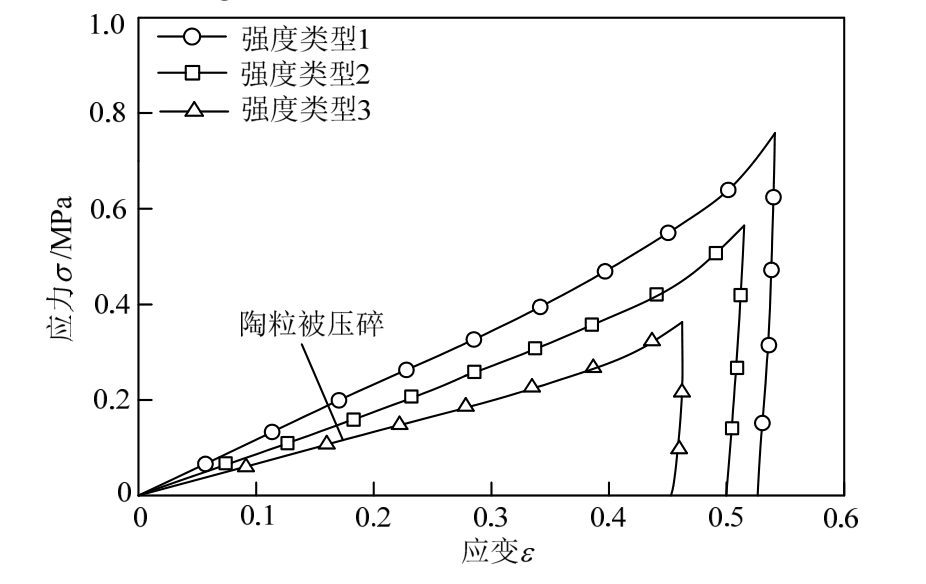

由于粘土陶粒具有低强、高孔隙率的特点且原材料成本较低,选取粘土陶粒作为管片衬砌壁后让压材料。根据加工工艺的不同,其强度变化较大,这里通过侧向压缩试验(图 2)对三种不同强度的粘土陶粒进行分析。对比陶粒压缩前后效果(图 3)可见,陶粒内部蜂窝状孔隙会被完全挤压并最终致陶粒完全破碎。由陶粒剖面图(图4)可见,其内部具有蜂窝状构造,孔隙率高。图5为三种不同强度的粘土陶粒的应力-应变曲线。由图可见,陶粒在压碎情况下其压缩率可达55%,未压碎情况下其压缩率为18%。陶粒在未压碎情况下主要发生相互嵌挤以填充个体之间的孔隙。当荷载作用超过各个体间相互嵌挤作用形成的抗变形能力时,陶粒被压碎。陶粒层作为管片衬砌壁后的让压材料,其让压过程也是先发生相互嵌挤再被压碎。

通过线性拟合得到陶粒层在侧向压缩下的应力-应变关系,如下式所示:

其中:σ为应力;ε为应变;j为线性拟合系数。

三种不同强度的粘土陶粒的线性拟合系数j分别为1.4、1.2、0.8。

图2 侧向压缩试验

Fig.2 Lateral compression test

图3 陶粒压缩前后对比

Fig.3 Contrast of effect before and after ceramic compression

图4 陶粒结构特征

Fig.4 Structure feature of ceramic

图5 侧向压缩曲线

Fig.5 Lateral compression curves

3 模型试验方案

采用相似模型试验手段,开展管片衬砌壁后注浆和填充陶粒可压缩层两种支护结构型式的对比研究,从管片衬砌弯矩、轴力角度分析陶粒可压缩层的让压效果。

3.1 试验材料

1) 围岩

试验以几何相似比CL=12和容重相似比Cγ=1作为基础相似比,根据相似理论原理推导出各物理力学参数原型值与模型值的相似比:泊松比应变摩擦角相似比Cμ=Cε=Cφ=1,强度应力、凝聚力、弹性模量相似比CR=Cσ=Cc=CE=12。选取砂质泥岩和砂岩为原型土体,以容重、弹性模量、黏聚力、内摩擦角为试验模型土的主要控制参数。模型土以河砂为基材,同时添加一定比例的重晶石粉、粉煤灰、石英砂及机油等对模型土弹性模量、粘聚力及内摩擦角等进行调节,根据模型土直剪试验及压缩试验获得的物理力学参数调节土体材料配合比,直到获得满足期望的物理力学参数值。模型土体材料物理力学参数取值如表 1所示,各组成成分配比为河砂∶粉煤灰∶石英砂∶机油∶重晶石粉∶松香=1∶1∶0.02∶0.045∶0.02∶0.004。

表1 原型及模型围岩物理力学参数

Table 1 Mechanical parameters of surrounding rocks

2) 管片衬砌和注浆材料

管片衬砌材料采用特种石膏材料通过改变水膏比试制,水膏比为 1.0∶1.1;混凝土管片主钢筋通过原型与模型抗弯刚度等效原理采用直径为1.5 mm的铁质材料模拟;管片混凝土物理力学参数如表2所示。管片衬砌环通过模具预制加工而成,脱模后在一定温湿度条件养护管片衬砌环向接头通过开凿一定深度的凹槽模拟该部位抗弯刚度的弱化,凹槽深度根据与原型接头抗弯能力等效原理通过计算予以确定[16],管片环向接头对应槽缝深度如表3所示。纵向接头采用一定直径的钢棒模拟,钢棒长度根据纵向接头的影响范围进行确定。管片环向接头采用在管片外侧割槽的方式进行模拟,其割槽深度依据与原型环向接头正负抗弯刚度等效原理通过计算予以确定。管片衬砌通过模具预制加工而成,脱模后在一定温湿度条件下养护,为考虑管片衬砌结构纵向拼装效应的影响,模型试验采用1个管片整环+2个管片半环形式进行研究,以中间整环管片为研究目标环,其力学行为是本次试验关注的重点所在,如图6所示。管片衬砌壁后注浆材料采用1.5∶1.0水膏比的石膏为来模拟单轴抗压强度为15 MPa的注浆材料。

表2 管片混凝土物理力学参数对照表

Table 2 Physical mechanical parameters of segment concrete

表3 管片环向接头对应槽缝深度一览表

Table 3 Gap depth due to the segment joint

3) 让压材料

由于让压材料的相似难度极大,本次试验的让压材料在压缩率、颗粒形状和粒径上与陶粒相似。相似材料采用粒径 3 mm左右的半硬质泡沫颗粒(图7),其室内侧向压缩曲线如图8所示。

图6 管片衬砌相似模型

Fig.6 Lining segment similarity model

图7 半硬质泡沫颗粒

Fig.7 Semi-rigid foam particles

图8 半硬质泡沫颗粒侧向压缩曲线

Fig.8 Lateral compression curves of semi-rigid foam particles

3.2 试验装置及量测方法

试验采用盾构隧道-土层复合体模拟试验装置进行加载,如图9所示,该试验装置采用卧式加载方式,可以方便地实现对自重应力场及构造应力场的模拟。在试验加载过程中,采用I方向布置的4台千斤顶模拟竖向土压分级加载;采用II方向布置的4台千斤顶模拟侧向土压力;垂直管片横断面方向(III方向)通过竖向千斤顶及加载面板保证管片在加载状态下处于平面应变状态。

试验中主要量测管片衬砌内力。在管片衬砌模型内外19个点对称布设了38个电阻应变片(图10),通过静态应变采集仪获得试体在加载过程中的应变值,并最终换算得到内力值。

图9 模型试验加载装置

Fig.9 Loading equipment of model tests

图10 应变片布置图

Fig.10 strain gauges arrangement

3.3 试验分组

针对管片衬砌壁后是否填充让压材料,将试验分两组,A组:管片衬砌壁后注浆;B组:填充陶粒压缩层。管片衬砌壁后填充厚度为2.5 cm。侧压力系数为1.0。

具体实施时根据选取的侧压力系数,确定各个方向千斤顶施加压力,逐级加载至1.5 MPa(对应原型值18 MPa),并记录各量测项目值。

4 管片衬砌受力和变形特征

4.1 管片衬砌内力分析

由于本次试验中管片衬砌相似模型是基于弹性阶段与原型结构相似,因此,管片衬砌结构弯矩和轴力在弹性阶段的试验结果与原型结构是呈比例关系[16]。以下管片衬砌内力分析均为模型值换算成原型后的结果。

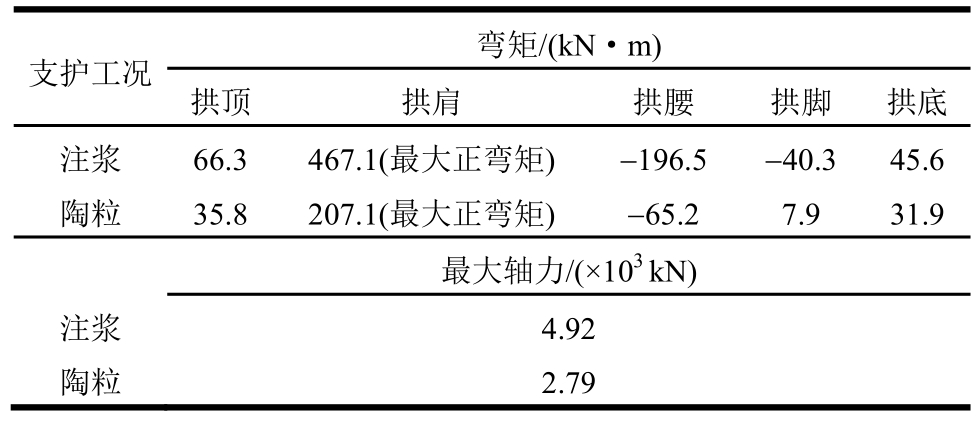

如图11所示为不同加载步下管片衬砌壁后注浆和填充陶粒时衬砌内力分布特征。由图可见,不同壁后填充方式下管片衬砌内力分布形式类似,且以轴力为主,管片衬砌正弯矩最大值均出现在封顶块附近。对比不同加载步下注浆和填充陶粒下管片衬砌内力值可见,注浆下管片衬砌轴力和弯矩量值均要大于填充陶粒下的内力值。如图11(c)所示,以加载压力 1.5 MPa为例,不同部位管片衬砌内力值如表 6所示。注浆下管片衬砌最大值轴力是填充陶粒下的1.76倍,最大值正弯矩是填充陶粒下的2.3倍,最大值负弯矩是填充陶粒下的3.5倍。即填充陶粒下管片衬砌最大轴力值较注浆下减小 43%,最大正弯矩值较注浆下减小 55%,最大负弯矩值较注浆下减小 71%。可见,壁后填充陶粒对减小管片衬砌内力效果明显,陶粒可压缩层具有较好的让压效果。

图11 不同加载步下管片衬砌内力分布

Fig.11 Internal force of segment lining under ifferent loads

表6 加载至1.5 MPa下不同部位管片衬砌内力值

Table 6 Segment lining internal force values of different parts under load of 1.5 MPa

4.2 陶粒层的让压机理探讨

围岩-陶粒可压缩层-管片衬砌三者相互作用过程中围岩的变形导致陶粒层首先发生相互嵌挤作用,陶粒层的相互嵌挤作用填充了个体间的孔隙,此过程中陶粒层的应变为 18%左右(图 5),从而在一定程度上吸收了围岩形变量,起到了让压效果。当围岩的变形量超过一定值后,陶粒层所受荷载超过了个体间相互嵌挤作用形成的抗变形能力时,陶粒内部蜂窝状孔隙会被逐步挤压并最终致陶粒完全破碎,该过程中陶粒层的应变为37%左右(图5),该过程中陶粒层进一步吸收了围岩形变量,增加了让压效果,从而对管片衬砌壁后接触力进一步调减。

5 考虑蠕变作用的理论模型

模型试验验证了陶粒可压缩层的让压效果,但难以考虑围岩的蠕变特性。下文采用理论分析方法针对围岩蠕变特性和陶粒可压缩性建立围岩、陶粒可压缩层和管片衬砌三者间相互作用模型,研究不同隧道埋深和不同厚度的陶粒填充层等参数变化对围岩变形和管片衬砌支护应力的影响。

5.1 陶粒填充层应力-应变关系

如图12和图13所示为填充陶粒下围岩变形前后断面示意图。假定t0时刻在管片衬砌壁后填充陶粒,此时,围岩变形量为u0,隧道单位长度对应管片衬砌壁后填充层体积为:

其中:a为开挖半径;b为管片衬砌外径。

此后围岩、陶粒填充层和管片衬砌三者相互作用,t(t>t0)时刻单位长度隧道对应发生变形围岩的体积为:

其中:a为开挖半径;b为管片衬砌外径;u(t)为t时刻围岩的变形量。

t时刻管片衬砌壁后填充层应变为:

![]() 和u0相比a很小,

和u0相比a很小,![]() 可忽略,分母中

可忽略,分母中![]() 可简化为a,即得到:

可简化为a,即得到:

最终根据粘土陶粒的应力-应变关系式可得到t(t>t0)时刻管片衬砌壁后填充层应力-应变为:

图12 填充陶粒时断面示意图

Fig.12 Section diagram when filling ceramic

图13 填充陶粒后断面示意图

Fig.13 Section diagram after filling ceramic

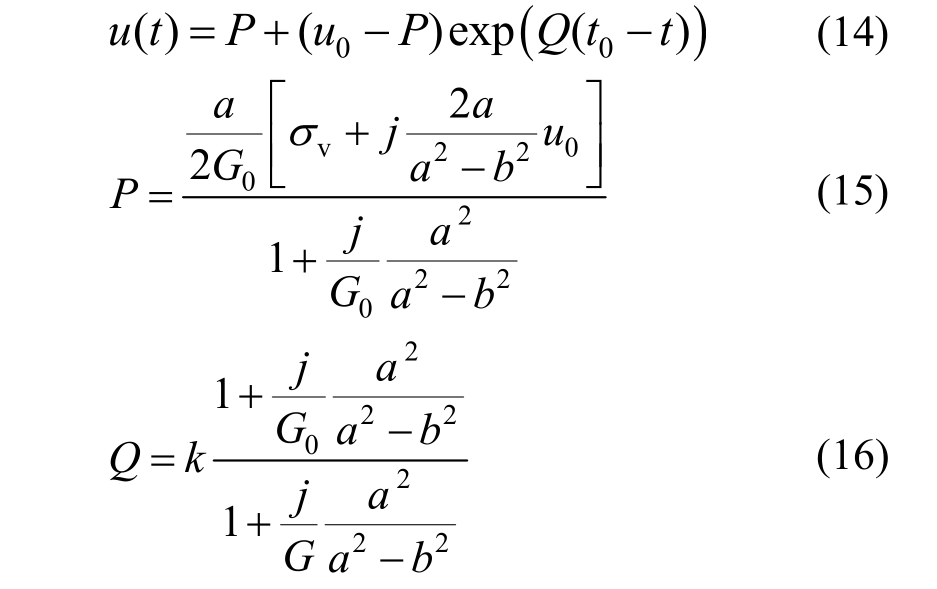

5.2 相互作用关系模型

假定围岩蠕变特性符合线性粘弹性模型,采用Cristescu等[18]提出的线性粘弹性模型下围岩与支护结构相互作用关系公式建立围岩-陶粒-管片衬砌三者相互作用理论模型。Cristescu公式如下:

其中:P(t)为t时刻管片衬砌支护应力;σv为地应力;k为粘滞系数;u(t)为t时刻围岩的变形量;G为围岩动态模量;a为隧道开挖半径。

1) 无护结构时:隧道开挖后处于毛洞状态,![]() 时围岩蠕变趋于稳定:

时围岩蠕变趋于稳定:

2) 有支护结构:t→∞时围岩蠕变趋于稳定,此时管片衬砌支护应力![]() 围岩最终位移

围岩最终位移![]() 由式(7)可得:

由式(7)可得:

t趋向无穷大时,支护应力为:

隧道开挖瞬间,开挖面位移迅速增大至![]() 此后,0<t≤t0(管片衬砌壁后填充陶粒前),由式(7)可得围岩位移:

此后,0<t≤t0(管片衬砌壁后填充陶粒前),由式(7)可得围岩位移:

1) 如果填充陶粒前围岩已经和管片衬砌接触,即u(t0)=u0(盾尾间隙),则t>t0时围岩位移始终为u0,假定管片衬砌刚度无穷大,围岩位移:

当0<t≤t0时:

当t>t0,u(t)=u0时:

由式(7)可得管片衬砌支护应力:

2) 如果管片衬砌壁后填充厚度为a-u0-b的陶粒,且t→∞过程中陶粒填充层没有被压实,始终发挥让压效应,由式(6)和式(7)可得围岩位移:

t→t0时,由式(12)可得u→u0;

由式(6)可得管片衬砌支护应力为:

3) 如果管片衬砌壁后填充厚度为a-u0-b的陶粒,在t0~t1过程中陶粒填充层发挥让压效应,t=t1时陶粒填充层被压密实,t1→∞过程中陶粒填充层无法发挥让压效应。

t0~t1过程管片衬砌支护应力为:

围岩位移为:

t1~t∞过程管片衬砌支护应力为:

围岩位移为:

6 计算参数选取

围岩线性弹黏性模型参数的选取参考某蠕变特征尤其明显的煤矿巷道[18],围岩动态模量K=1954.0 MPa,G=210.0 MPa,松弛模量K0=32.6 MPa,G0=30.6 MPa,粘滞系数![]()

![]() ,弹性模量3.0GPa ,密度2135.0 kg/m3,摩擦角25.0°,粘聚力0.04 MPa。盾构隧道施工时,管片衬砌一般在脱环后

,弹性模量3.0GPa ,密度2135.0 kg/m3,摩擦角25.0°,粘聚力0.04 MPa。盾构隧道施工时,管片衬砌一般在脱环后![]() 填充可压缩层,这里选择t0的取值为1.0 h。

填充可压缩层,这里选择t0的取值为1.0 h。

7 结果

7.1 不同埋深下填充层厚度对支护应力的影响

为分析不同量值地应力作用下陶粒填充层厚度对管片衬砌支护应力的影响,选择4种不同的埋深进行研究,如图 14所示。由图可见,同一种埋深下,随着陶粒填充层厚度的增大,管片衬砌最终支护应力比(支护应力/地应力)呈现直线下降到稳定不变的变化趋势;当陶粒填充层厚度为不超过40 cm的某一定值时,埋深越大,管片衬砌最终支护应力比越大。

图14 不同埋深下管片衬砌支护应力比随陶粒填充层厚度变化

Fig.14 Segment lining support stress ratio varies with ceramicthickness under different depth

由图 14还可见,随着陶粒填充厚度增大,不同埋深条件下管片衬砌最终支护应力比趋于相同;埋深超过 300 m,在填充陶粒前围岩位移已经超过5 cm,围岩已经接触管片衬砌,陶粒没有填充空间。

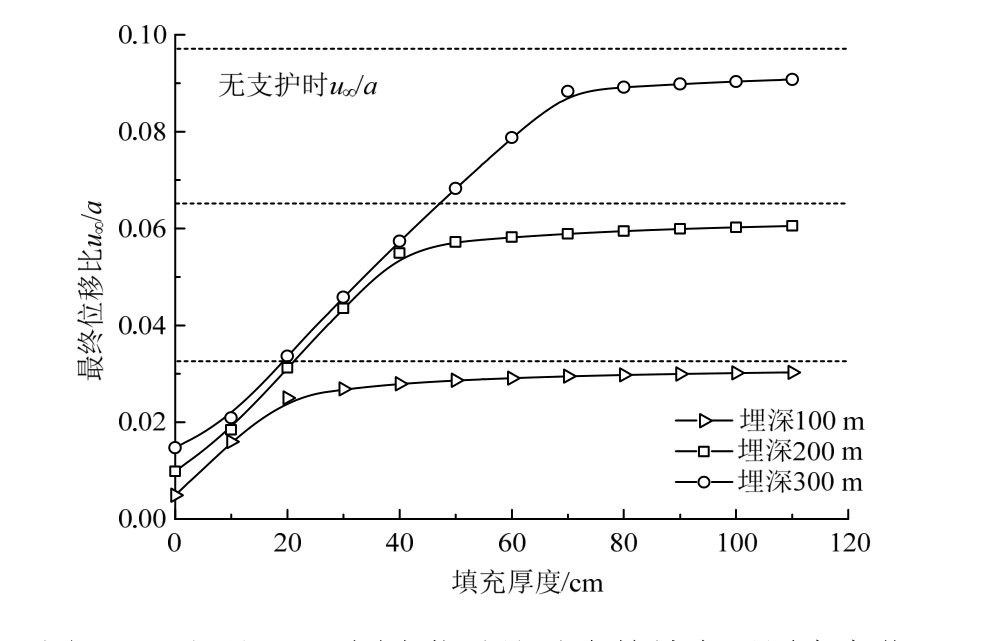

7.3 不同埋深下填充层厚度对围岩位移的影响

图15 不同埋深下围岩位移比随陶粒填充层厚度变化

Fig.15 Surrounding rock displacement ratio varies with ceramic thickness under different depth

图 15为不同埋深下陶粒填充层厚度对围岩最终位移比(位移/开挖半径)的影响。由图可见,同一种埋深下,随着陶粒填充层厚度的增大,管片衬砌最终位移比呈现线性增大到稳定不变的变化趋势;当陶粒填充层厚度一定时,埋深越大,管片衬砌最终位移比越大。

由图 15还可见,随着陶粒填充厚度增大,不同埋深条件下管片衬砌最终位移比趋于不变。相比隧道无支护时围岩的位移比,填充陶粒时围岩最终位移比的稳定值要小于无支护时的情况,同时,随着埋深的增大,两者间量值的差异不断增大。

7.2 不同厚度的填充层下支护应力和围岩位移随时间变化规律

图16和图17为埋深200 m时不同陶粒填充层厚度下管片衬砌支护应力比和位移比随时间的变化趋势。由图可见,陶粒填充层的厚度一定时,管片衬砌支护应力比和位移比均随时间的增加呈现线性增大并最终趋于不变的趋势;陶粒填充层厚度越大管片衬砌支护应力比越小而位移比越大。

图16 200 m埋深下不同陶粒填充层厚度下管片衬砌支护应力比随时间变化

Fig.16 The time effect of segment lining support stress ratio with different thickness ceramic under 200 m depth under depth

图17 200 m埋深下不同陶粒填充层厚度下围岩沉降比随时间变化

Fig.17 The time effect of surrounding rock displacement ratio with different thickness ceramic under 200 m depth

由图 17还可见,陶粒填充层厚度小于 50 cm时管片衬砌支护应力比和位移比随时间的变化趋势和填充层厚度大于50 cm时的情况区别较大,具体而言:管片衬砌支护应力比上升阶段由两阶段组成,由于围岩蠕变特征明显,第1阶段陶粒填充层相互挤压发挥让压功能,直至被压破碎而密实,此后无法再发挥让压功能,继而管片衬砌支护应力迅速增大,直至围岩蠕变稳定,管片衬砌支护应力不再增大。

与管片衬砌支护应力比向对应,管片衬砌位移比在陶粒填充层被压密实后稳定不变,从而导致管片衬砌支护应力大幅攀升。

综上可见:考虑围岩蠕变效应时管片衬砌壁后填充陶粒的让压效果尤为明显。盾构超挖间隙过小会引起两种情况:第一,会导致在填充陶粒前围岩位移就已超过超挖量,围岩与管片衬砌接触,从而无法填充陶粒;第二,陶粒有空间填充,然而,在填充后很快被压密实,管片衬砌支护应力大幅攀升。盾构超挖间隙过大会引起围岩位移过大,直至接近无支护情况,且填充厚度超过一定值管片衬砌支护应力并不会持续减小。因此,对特定的工程,开发管片衬砌配合陶粒可压缩层支护结构型式,合理地设计盾构超挖间隙(填充层厚度)尤为重要。

7.4 陶粒填充层厚度设计

对于给定的管片衬砌,假设其极限荷载P1,将式(19)代入式(12)中可得管片处于临界状态时所需填充的陶粒厚度: 。其中,b是管片衬砌外径,为固定值。

。其中,b是管片衬砌外径,为固定值。

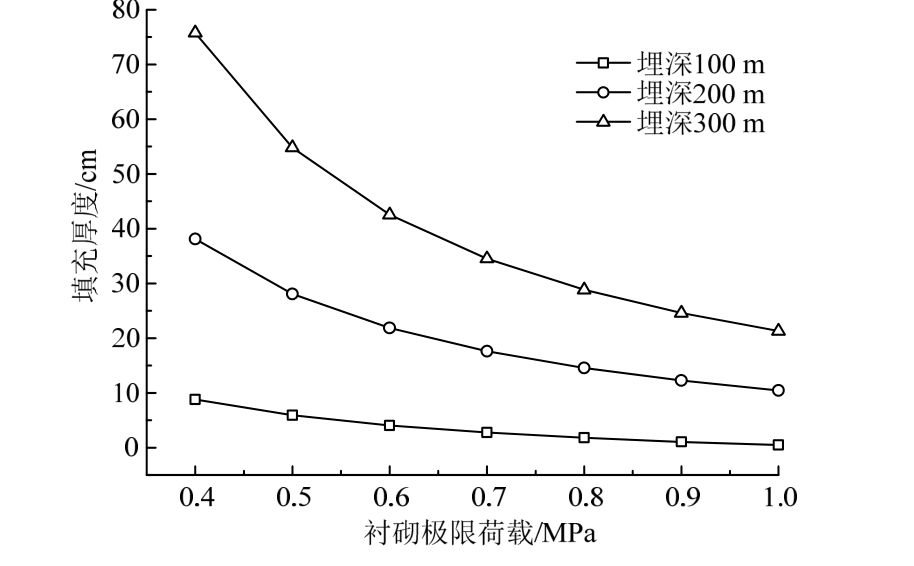

由式(23)可得出不同埋深下管片衬砌处于临界状态时所需填充的陶粒厚度,如图 18所示,同一埋深下,管片衬砌极限荷载越大,所需陶粒填充层厚度越小;管片衬砌极限荷载一定时,埋深越大,所需陶粒填充层厚度越大。

图19为200 m埋深时不同强度的管片衬砌达到极限状态前所需填充不同强度的陶粒厚度。由图可见,管片衬砌极限强度一定时,陶粒强度越低,所需填充的厚度就越小;陶粒强度一定时,管片衬砌极限强度越大,所需填充陶粒的厚度就越小。

图18 不同埋深下不同强度的管片衬砌所达到极限荷载时所需填充陶粒厚度

Fig.18 The minimum thickness of ceramic needed to ensure the safety of segment lining with different strength under different depth

图19 200 m埋深时不同强度的管片衬砌达到极限状态时所需填充不同强度的陶粒厚度

Fig.19 The minimum thickness of ceramic with different strength needed to ensure the safety of segment lining with different strength under 200 m depth

8 结论

对于处于深部蠕变地层的盾构隧道,采用常规单层管片衬砌辅以注浆的支护结构型式时常常难以适应其高地应力、围岩蠕变环境,衬砌结构的安全面临考验。提出了采用一种内部具有蜂窝状孔隙构造的陶粒作为让压材料,填充管片衬砌壁后超挖间隙实施让压的支护结构型式。建立了围岩、陶粒可压缩层和管片衬砌三者间相互作用的理论模型,确定了陶粒可压缩层的厚度设计参数的计算方法,获得了如下结论:

1) 陶粒的内部蜂窝状孔隙构造使其具备高可压缩层性,压缩率可达55%,是一种新型让压材料。

2) 填充陶粒下管片衬砌最大轴力值较注浆下减小43%,最大正弯矩值较注浆下减小55%。可见,壁后填充陶粒对减小管片衬砌内力效果明显,陶粒可压缩层具有较好的让压效果。

3) 考虑围岩蠕变效应下,陶粒可压缩层同样可以有效地吸收围岩蠕变变形,消减管片衬砌支护压力,改善其受力特性。

4) 陶粒填充层厚度越大,其让压效应越明显,填充厚度超过一定值后,其让压效应不再增大;陶粒峰值强度越高,其让压效果越差,需要填充的厚度越大。

5) 对特定的盾构隧道工程,要根据其埋深和围岩参数确定其是否为大变形隧道及隧道的蠕变特性,在此基础上根据衬砌所能承受的极限荷载采用理论模型计算陶粒的填充厚度和峰值强度,最后确定盾构机的超挖量。

参考文献:

[1]何满潮, 谢和平, 彭苏萍, 等. 深部开采岩体力学研究[J]. 岩石力学与工程学报, 2005, 24(16): 2803―2812.He Manchao, Xie Heping, Peng Suping, et al. Study on rock mechanics deep mining engineering [J]. Chinese Journal of Rock Mechanics and Engineering, 2005,24(16): 2803―2812. (in Chinese)

[2]高延法, 曲祖俊, 牛学良, 等. 深井软岩巷道围岩流变与应力场演变规律[J]. 煤炭学报, 2007, 32(12): 1244―1252.Gao Yanfa, Qu Zujun, Niu Xueliang, et al. Rheological law for soft rock tunnel and evolution law for stress field in deep mine [J]. Journal of China Coal Society, 2007,32(12): 1244―1252. (in Chinese)

[3]孙毅, 张顶立. 隧道复杂支护结构体系的协同作用原理[J]. 工程力学, 2016, 33(12): 52―62.Sun Yi, Zhang Dingli. Synergy principle of complex supporting structural systems in tunnels [J]. Engineering Mechanics, 2016, 33(12): 52―62. (in Chinese)

[4]杨峰. 高应力软岩巷道变形破坏特征及让压支护机研究[D]. 徐州: 中国矿业大学, 2007.Yang Feng. Research on deformation and failure character and yielding support mechanism in high stress soft rock roadway [D]. Xuzhou:China University of Mining and Technology, 2007. (in Chinese)

[5]李为腾. 深部软岩巷道承载结构失效机理及定量让压约束混凝土拱架支护体系研究[D]. 济南: 山东大学,2014.Li Weiteng. Failure mechanism of deep soft roadway bearing structure and quantitative yieldable confined concrete arch support system [D]. Jinan: Shandong University, 2014. (in Chinese)

[6]王飞, 刘洪涛, 张胜凯, 等. 高应力软岩巷道可接长锚杆让压支护技术[J]. 岩土工程学报, 2014, 36(9):1666―1673.Wang Fei, Liu Hongtao, Zhang Shengkai, et al. Yieldable technology of lengthened bolts for high-stress soft rock roadways [J]. Chinese Journal of Geotechnical Engineering, 2014, 36(9): 1666―1673. (in Chinese)

[7]Barla G, Bonini M, Semeraro M. Analysis of the behaviour of a yield-control support system in squeezing rock[J]. Tunnelling and Underground Space Technology,2011, 26(1): 146―154.

[8]Anagnostou G, Cantieni L. Design and analysis of yielding support in squeezing ground [C]// 11th Congress of the International Society for Rock Mechanics, Lisbon,2007: 829―832.

[9]Ramoni M, Anagnostou G. Tunnel boring machines under squeezing conditions [J]. Tunnelling and Underground Space Technology, 2010, 25(2): 139―157.

[10]张洪海, 吕振利, 苏世灼. 强陶粒混凝土框架节点抗震性能试验研究[J]. 建筑科学, 2016, 32(1): 81―87.Zhang Honghai, Lü Zhenli, Su Shizhuo. Experimental study on seismic behaviours of high-strength ceramic concrete frame joints [J]. Building Science, 2016, 32(1):81―87. (in Chinese)

[11]蒋志平, 张茂亮, 陈闯, 等. 陶粒混凝土轻质自保温砌块的研究[J]. 混凝土, 2015, 12: 123―126.Jiang Zhiping, Zhang Maoliang, Chen Chuang, et al.Research of ceramsite concrete lightweight selfinsulation blocks [J]. Concrete, 2015, 12: 123―126.

[12]张雄军, 彭书传, 朱承柱, 等. 铁氧化物多孔陶粒生物滴滤塔净化硫化氢气体[J]. 环境工程学报, 2015, 9(2):841―846.Zhang Xiongjun, Peng Shuchuan, Zhu Chengzhu, et al.Treatment of hydrogen sulphide gas by iron oxide porous ceramsite biotrickling filter [J]. Chinese Journal of Environmental Engineering, 2015, 9(2): 841―846. (in Chinese)

[13]Subhra Gantayat, Gyanaranjan Prusty, Dibya Ranjan Rout, et al. Expanded graphite as a filler for epoxy matrix composites to improve their thermal mechanical and electrical properties [J]. New Carbon Materials,2015, 35(5): 432―437.

[14]Va?ina M, Hughes D C, Horoshenkov K V, et al. The acoustical properties of consolidated expanded clay granulates [J]. Applied Acoustics, 2006, 67(8): 787―796.

[15]Murat Emre Dilli, Hakan Nuri Atahan, Cengiz Sengül. A comparison of strength and elastic properties between conventional and lightweight structural concretes designed with expanded clay aggregates[J]. Construction and Building Materials, 2015, 101: 260―267.

[16]Dordio A, Carvalho A J P. Constructed wetlands with light expanded clay aggregates for agricultural wastewater treatment [J]. Science of the Total Environment, 2013(463/464): 454―461.

[17]王士民, 于清洋, 彭博, 等. 封顶块位置对盾构隧道管片结构力学特征与破坏形态的影响分析[J]. 岩土工程学报, 2016, 49(6): 123―132.Wang Shimin, Yu Qingyang, Peng Bo, et al. Analysis of mechanical characteristics and failure pattern of shield tunnel segment with different position of key block [J].China Civil Engineering Journal, 2016, 49(6): 123―132.(in Chinese)

[18]Cristescu N, A tunnel support analysis incorporating rock creep and the compressibility of a broken rock stratum[J].Computers and Geotechnics, 1989, 7(3): 239―254.