普通支撑在受压作用下会发生屈曲失稳,不能有效耗散地震输入的能量。防屈曲支撑(bucklingrestrained brace,BRB)[1-2]在受拉和受压时都可屈服而不屈曲,克服了普通支撑受压时的屈曲强度明显低于受拉时的拉伸强度,并且滞回耗能过小的缺点,但是防屈曲支撑通过钢材发生塑性变形来耗散地震能量,大震后结构留有较大残余变形,过大的残余变形会导致结构的坍塌或者是增大结构后期修复难度。研究表明[3],当结构震后的残余变形角大于0.5%时,结构的维修成本便大于重建成本。为了解决防屈曲支撑残余变形过大的问题,国内外一些学者已提出具有自复位功能的新型支撑[4],而且这些支撑的型式也处于不断发展和改进之中。Erochko等[5-6]为了增大SCED支撑[7]的变形能力和承载能力,分别提出了 T-SCED支撑和 HC-SCED支撑;曾鹏等[8]基于全钢屈曲约束自复位耗能支撑的设计思路,给出了一种串联两束预应力筋的设计构造,此构造可以克服预应力钢绞线极限弹性变形不足的限定;Miller等[9]提出的自复位防屈曲支撑利用预拉形状记忆合金(SMA)棒材作为自复位材料,并对SMA棒材做了性能测试;周中哲等[10]发展双核心自复位斜撑,该斜撑的变形量为拉力构件(玻璃纤维棒、碳纤维棒)的两倍;刘璐等[11-12]研究了利用预拉钢绞线作为自复位材料的自复位防屈曲支撑。目前自复位支撑的研究表明:提供给自复位支撑恢复力的材料,通常要求其具有较高的承载力及可恢复应变。SMA可恢复应变好,但是造价昂贵;钢绞线承载力高,但是极限弹性变形能力不足,复合纤维筋(如碳纤维、玻璃纤维、芳纶纤维)在国内的加工工艺尚不成熟,其性能指标达不到要求[13]。鉴于受拉性能材料在自复位支撑中的应用限制,考虑选取受压性能的材料。

蝶簧采用不同的组合方式可以得到不同的变性特性曲线,能以较小的变形承受较大的荷载,在反复加载后无残余变形,是一种恢复性和稳定性较好的自复位组件。本文采用预压碟簧作为自复位组件并结合金属软钢耗能机制,提出一种内嵌碟簧型自复位防屈曲(DS-SCB)支撑[14],阐述了其构造、工作机理,并从理论上建立了其恢复力模型。对其开展了拟静力试验,分析各支撑的力学性能,验证了建立的恢复力模型。

1 DS-SCB支撑力学机理

1.1 DS-SCB支撑构造

DS-SCB支撑主要由防屈曲耗能(BRB)系统和自复位(SC)系统并联组成,其具体构造如图 1所示。BRB系统由一字型钢芯、钢芯加劲肋、无粘结材料、内套管、左右连接板组成,一字型钢芯作为核心受力单元屈服耗能,内套管作为屈曲约束机构提供给钢芯弯曲限制。SC系统由内套管、挡块、挡板、组合碟簧、外套管组成,外套管与左连接板连接,内套管与右连接板连接,中挡块连接在内套管上,上、下挡块连接在外套管上,挡板紧贴着中挡块且相对内套管可沿轴向自由滑动,两相对的挡板之间填充有一段预压组合碟簧,组合碟簧分两段布置。

图1 DS-SCB支撑构造

Fig.1 Configuration of DS-SCB

1.2 DS-SCB支撑工作机理

结合图2说明DS-SCB支撑的工作机理。初始状态(如图2(b)所示)时,上下挡块与中挡块对齐并留有间隙,当支撑的轴向力较小时,内外套管、组合碟簧和钢芯协同发生弹性变形;当 BRB系统受到的力大于钢芯的屈服力时,钢芯发生塑性变形,开始屈服耗能;当 SC系统受到的力大于组合碟簧的预压力时,内外套管发生相对位移,SC系统处于激活状态。假定支撑左连接板固定不动,当支撑右端拉伸(如图 2(a)所示)或压缩(如图 2(c)所示)大小为 δ的位移时,钢芯和内套管随之发生相同大小的位移,由于上下挡块的阻挡,挡板会推动着组合碟簧产生大小为δ的压缩量。内外套管、挡块、挡板形成的滑动构造使得支撑无论处于受拉还是受压状态,组合碟簧总是处于受压状态以提供给支撑足够的恢复力。

图2 DS-SCB支撑的工作原理

Fig.2 Mechanism of DS-SCB

2 试验研究

2.1 工况设计

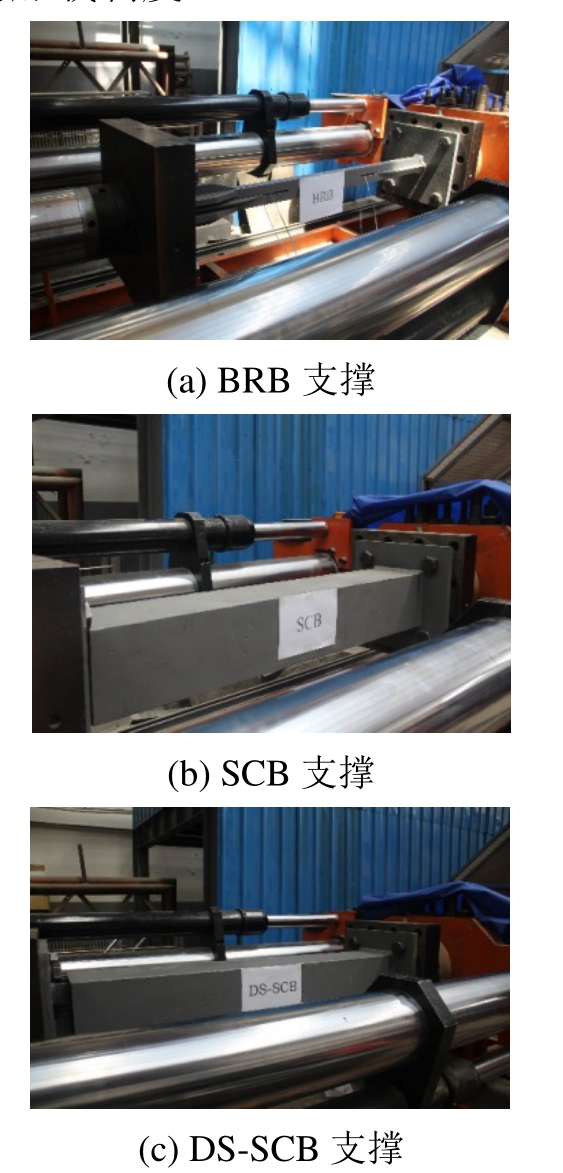

为了验证支撑各系统的力学性能及其有效性,设计3个不同工况的支撑,BRB和SCB支撑的构造与DS-SCB支撑防屈曲耗能系统和自复位系统的构造相同,除钢芯采用Q235B级钢材,其余部件均采用Q345B级钢材,试件构造尺寸如图3所示。

图3 试件构造尺寸图

Fig.3 Structural details of specimens

2.2 组合碟簧设计

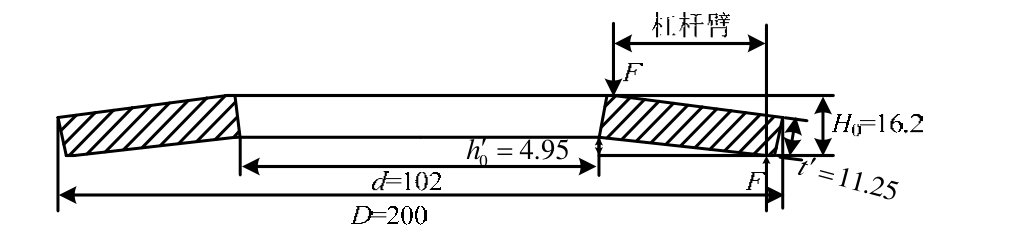

试验选取规范[15]中的A系列有支撑面的碟簧,具体尺寸如图4所示。选用有支撑面的碟簧可以增大承载面积,减少内套管与组合碟簧间的摩擦力。

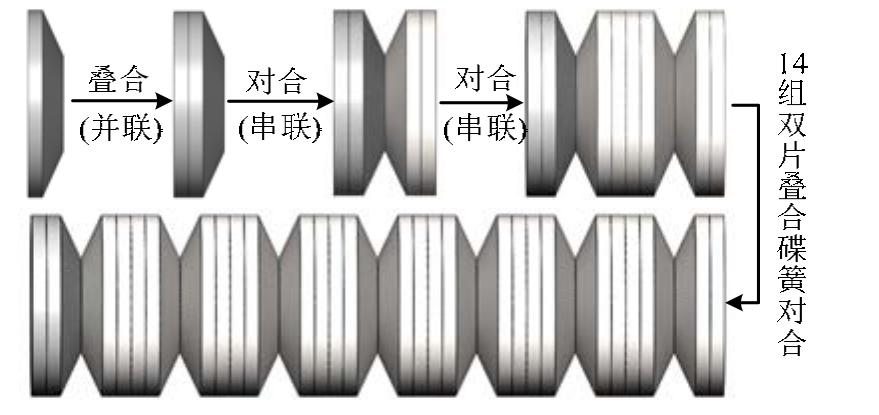

组合碟簧经预压后分两段布置在内外套管的挡板之间,每段组合碟簧的配合方式如图5所示。根据规范[15]中的公式计算可得:每段组合碟簧压缩26.8 mm后等效预压力为200 kN,预压后每段组合碟簧可压缩弹性变形为28 mm。由于两段组合碟簧为并联构造,则支撑组合碟簧的总预压力为400 kN。

图4 碟簧尺寸图 /mm

Fig.4 Figure of disc spring

图5 组合碟簧的配合

Fig.5 Match of combined disc spring

2.3 加载装置与加载制度

本试验在北京工业大学城市与工程安全减灾教育部重点实验室完成,采用的装置为3000 kN卧式阻尼器试验机(如图 6所示)。试验采用低周往复位移加载,加载频率为0.05 Hz,位移幅值以钢芯屈服位移yΔ的倍数来控制,各幅值下分别进行3次拉压循环(如图7所示)。为了对比各支撑的力学性能,采取相同的加载制度。

图6 试件试验

Fig.6 Test of specimens

图7 试件的加载制度

Fig.7 The loading scheme of specimens

2.4 试验结果

2.4.1 试件破坏特征

试件的破坏现象主要集中在钢芯部位(如图 8所示),其余部位未发生任何的破坏。BRB和DS-SCB支撑的钢芯在屈服段和过渡段衔接处被拉断,此截面由于焊接应力的影响较为薄弱,由于DS-SCB支撑的钢芯左端外围约束比右端弱,钢芯左端在衔接处存在局部压曲现象,随着钢芯的断裂,其屈服段伴有多波屈曲的发生。

图8 钢芯的破坏现象

Fig.8 The damage phenomenon of steel core

2.4.2 滞回曲线和骨架曲线

图9所示为三个试件的滞回曲线,从图中可以看出,BRB支撑在加卸载时曲线发生稍微的抖动,这是由于钢芯与内套管间空隙的加工误差带来的影响,但整体未出现明显的强度和刚度退化,表现出良好的耗能能力。SCB和DS-SCB支撑在相同加载位移幅值下各圈曲线重合度非常好,呈典型的“旗形”滞回特征,组合碟簧以及和内套管间的摩擦使得 SCB支撑存在附加的耗能作用。随着DS-SCB支撑钢芯的拉断,BRB系统失效,承载力会发生突降,但自复位系统仍可正常工作,此后钢芯在受拉时会分开,在受压时会相互接触产生挤压力。各试件的骨架曲线如图10所示,BRB和SCB支撑的骨架曲线表现为明显的双线性。

图9 各试件的滞回曲线

Fig.9 Hysteresis curves of specimens

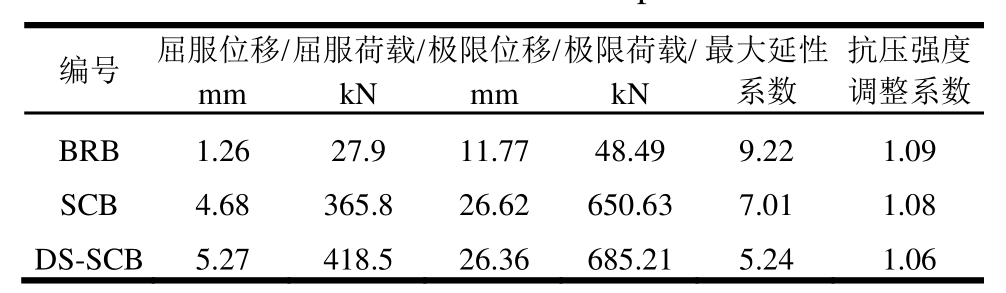

在低周往复荷载作用下,各支撑在拉压作用下的屈服承载力和极限承载力基本一致,拉压最大误差在10%以内。各支撑的抗压强度调整系数(对应于最大变形的最大压力与最大拉力之比)满足美国《钢结构建筑抗震设计规范》[16]不大于1.3的规定,BRB支撑的抗拉强度调整系数(处于最大变形时最大拉力与名义屈服强度和钢芯屈服段截面积乘积之比)为1.09,说明钢芯未发生较大的应变强化,各支撑的具体性能如表1所示。

图10 试件的骨架曲线

Fig.10 Spine curves of specimens

表1 支撑性能

Table 1 Performance of specimens

注:最大延性系数为极限位移与屈服位移之比,BRB支撑的极限位移为钢芯断裂时的位移,SCB和DS-SCB支撑的极限位移为组合碟簧的最大压缩弹性位移。

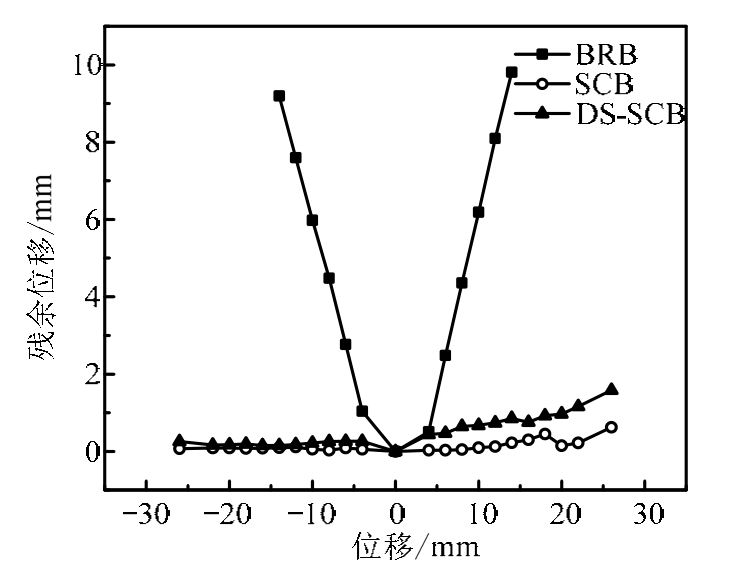

2.4.3 自复位性能

残余位移是衡量支撑在低周往复荷载作用下自复位性能的重要指标。由图 11可知,BRB支撑在最大加载位移为11.77 mm时,残余位移可达9.2 mm,而SCB和D-SCB支撑在加载过程中的最大残余位移均不超过0.62 mm和1.58 mm,其最大残余变形率(残余位移与加载位移的比值)均不超过6.08%,相比于BRB支撑具有非常好的自复位性能。

图11 支撑的残余位移

Fig.11 Residual deformation of specimens

2.4.4 滞回耗能

支撑力-位移滞回曲线的卸载曲线与加载曲线包围的总面积即为耗散的能量。DS-SCB支撑耗能是由BRB系统的软钢屈服耗能和SC系统的摩擦耗能组成,BRB支撑耗能是软钢屈服提供,SCB支撑耗能是组合碟簧和内套管间的摩擦力提供。各支撑在加载位移下的耗能量如图 12所示,从图中可以发现,BRB支撑和 SCB支撑的耗能量各约为DS-SCB支撑耗能的1/2,当BRB系统耗能较小时,组合碟簧和内套管间的摩擦耗能影响较大,不可忽略。

图12 支撑耗能量

Fig.12 Energy dissipation of specimens

3 恢复力模型研究

3.1 恢复力模型的建立

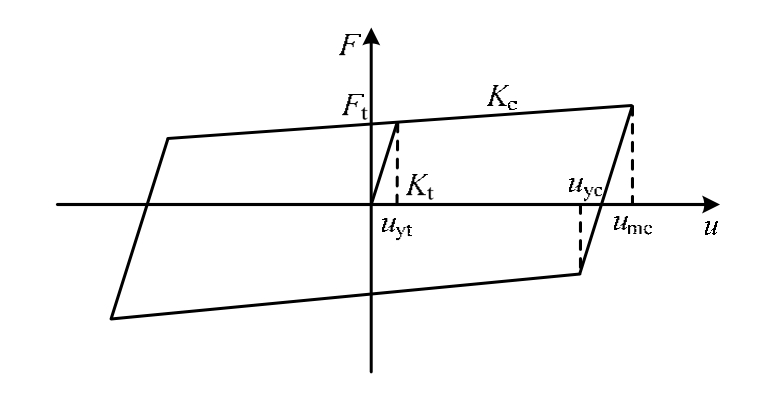

DS-SCB支撑的恢复力模型可由 BRB系统和SC系统叠加而成。BRB系统简化为双线性模型(如图13所示), tK为钢芯的弹性刚度, cK为钢芯的塑性刚度, ytu 和 tF分别为钢芯的屈服位移和屈服力。 ycu 和 mcu 分别为钢芯的反向回弹位移和极限位移。

图13 BRB系统双线性模型

Fig.13 bilinear model of BRB system

当支撑外力为零时,由于组合碟簧中存在预压力,内外套管在受力前存在一定的拉伸变形 ysu ,其值为:

式中: 0F为组合碟簧的总预压力; iK和 oK分别为内套管和外套管的轴向刚度,其中:

式中: iE和 oE、 iA和 oA、 iL和 oL分别为内套管和外套管的弹性模量、等效截面面积、最外侧两端挡板间的轴向长度,其值可根据支撑的构造所得。

当SC系统受到的外力逐渐增大时,内、外套管由受拉开始受压,同时两者开始有相对滑动的力,定义为SC系统的激活荷载 aF,其值:

式中: dK 为组合碟簧的总刚度,其值根据构造可由规范[14]求得。

其中,Ks是SC系统的第一刚度:

当SC系统被激活后,内、外套管和组合碟簧共同受力,属于串联关系。由于 iK和 oK远大于 dK ,因此可取 dK 为SC系统的第二刚度,0F为SC系统的激活力。SC系统的双线性模型如图14所示。

图14 SC系统恢复力模型

Fig.14 Restoring force model of SC system

叠加后的DS-SCB支撑恢复力模型如图15所示,首次加载和循环加载的恢复力模型略有不同,但两个阶段建立恢复力模型的方法是相同的。下面对首次循环加载阶段建立恢复力模型计算公式,分析影响支撑残余位移的参数。

OA阶段。 u <uyt 时,钢芯发生弹性变形,SC系统未激活,相应的力-位移关系为:

图15 DS-SCB恢复力模型

Fig.15 Restoring force model of DS-SCB

AB阶段。 u y t ≤ u < uys 时,钢芯进入塑性变形耗能阶段,此时SC系统仍处于未激活状态,相应的力-位移关系为:

BC阶段。u y s ≤ u ≤ u m 时,内外套管开始有相对滑动,SC系统处于激活状态,在达到加载位移 um前,相应的力-位移关系为:

CD阶段。u y c ≤ u < um 时,支撑进入卸载阶段,钢芯先卸载 2 Ft后达到回弹位移 u y c,相应的力-位移关系为:

DE阶段: u y s ≤ u <uyc 时,组合碟簧开始反向回弹到 u y s,钢芯已处于反向加载阶段,相应的力-位移关系为:

EF阶段。 u r ≤ u < uys 时, u r为支撑力为零时的位移,即残余位移,此时内外套管不再相对滑动,各系统协同变形,相应的力-位移关系为:

支撑的残余位移 ru可由下式计算得:

从式(12)分析可知,当 F 0> F t时, ur必小于u y s 。因此理论上只要保证 u y s足够小,则认为支撑是完全自复位的。

3.2 恢复力模型的验证

为了验证恢复力模型的正确性,同时将残余变形控制的很小,试验设计DS-SCB支撑组合碟簧的预压力远大于钢芯的屈服力。将支撑钢芯未断裂前根据恢复力模型计算得到的曲线与试验曲线作对比,如图16所示。

图16 DS-SCB支撑的试验曲线和计算曲线

Fig.16 Test curves versus calculated curves of DS-SCB

从图 16可知,预测的恢复力模型能很好地反映支撑的滞回响应。承载力和刚度的理论值与试验值误差较小, 0F和 dK 的误差均在10%以内(如表2所示)。试验测得的第一刚度相比理论计算较小,这是由于理论分析时未考虑挡块与挡板的微变形。支撑的理论滞回耗能小于试验结果,主要是理论计算时未考虑组合碟簧与内套管间产生的摩擦耗能,当组合碟簧的预压力远大于钢芯的屈服力时,BRB系统耗能较小,摩擦耗能所占比例较大,设计时必须予以考虑。

表2 组合碟簧预压力和刚度

Table 2 Combined disc-spring pressure force and stiffness

4 结论

本文对提出的一种新的DS-SCB支撑系统,开展了拟静力试验研究,并建立其恢复力模型,通过本文的研究,得出以下结论:

(1) DS-SCB支撑在低周往复荷载作用下,其滞回曲线呈典型的“旗形”特征,当极限位移达26.36 mm时,最大残余位移仅为1.58 mm,相对于BRB支撑拥有非常好的自复位性能。

(2) DS-SCB支撑具有双重抗侧力体系,当钢芯拉断时,BRB系统失效,与之并联的SC系统仍可继续发挥作用,支撑的极限位移取决于组合碟簧的极限弹性变形能力。

(3) DS-SCB支撑的恢复力模型可由SC系统和BRB系统叠加而成,支撑的残余位移由组合碟簧的预压力和钢芯的屈服力决定,当组合碟簧的预压力远大于钢芯的屈服承载力时,支撑可实现完全自复位。

(4) 本文提出的DS-SCB恢复力模型能较好地预测其滞回性能。但值得注意的是,当 BRB系统耗能较小时,必须考虑SC系统摩擦耗能的影响。

参考文献:

[1] 郭彦林, 童精中, 周鹏. 防屈曲支撑的型式, 设计理论与应用研究进展[J]. 工程力学, 2016, 33(9): 1―14.Guo Yanlin, Tong Jingzhong, Zhou Peng. Study on the type, design theory and application of anti-buckling support [J]. Engineering Mechanics, 2016, 33(9): 1―14.(in Chinese)

[2] 高向宇, 张慧, 杜海燕, 等. 防屈曲支撑恢复力的特点及计算模型研究[J]. 工程力学, 2011, 28(6): 19―28.Gao Xiangyu, Zhang Hui, Du Haiyan, et al. Study on the characteristics and calculation model of restoring force of buckling support [J]. Engineering Mechanics, 2011,28(6): 19―28. (in Chinese)

[3] Erochko J, Christopoulos C, Tremblay R, et al. Residual drift response of SMRFs and BRB frames in steel buildings designed according to ASCE 7-05 [J]. Journal of Structural Engineering, 2010, 137(5): 589―599.

[4] 陈云, 陈奕柏, 蒋欢军, 等. 自复位耗能支撑研究进展[J]. 地震工程与工程振动, 2014, 34(5): 239―246.Chen Yun, Chen Yibai, Jiang Huanjun, et al.Self-resetting energy consumption support research [J].Earthquake Engineering and Engineering Vibration, 2014,34(5): 239―246. (in Chinese)

[5] Erochko J, Christopoulos C, Tremblay R. Design and testing of an enhanced-elongation telescoping selfcentering energy-dissipative brace [J]. Journal of Structural Engineering, 2014, 141(6): 1―11.

[6] Erochko J, Christopoulos C, Tremblay R. Design, testing,and detailed component modeling of a high-capacity self-centering energy-dissipative brace [J]. Journal of Structural Engineering, 2014, 141(8): 1―12.

[7] Christopoulos C, Tremblay R, Kim H J, et al.Self-centering energy dissipative bracing system for the seismic resistance of structures: development and validation [J]. Journal of Structural Engineering, 2008,134(1): 96―107.

[8] 曾鹏, 陈泉, 王春林, 等. 全钢自复位屈曲约束支撑理论与数值分析[J]. 土木工程学报, 2013(增刊 1): 19―24.Zeng Peng, Chen Quan, Wang Chunlin, et al. Numerical and numerical analysis of self-resetting buckling constraint support for steel [J]. Chinese Journal of Civil Engineering, 2013(Suppl 1): 19―24. (in Chinese)

[9] Miller D J, Fahnestock L A, Eatherton M R.Development and experimental validation of a nickeltitanium shape memory alloy self-centering bucklingrestrained brace [J]. Engineering Structures, 2012, 40(1):288―298.

[10] 周中哲, 陈映全. 钢造双核心自复位斜撑发展与耐震试验: 应用复合纤维材料棒为预力构件[J]. 土木工程学报, 2012 (增刊 2): 202―206.Zhou Zhongzhe, Chen Yingquan. Study on development and seismic test of steel-made twin-core self-resetting bending [J]. China Civil Engineering Journal, 2012,(Suppl 2): 202―206. (in Chinese)

[11] 刘璐, 吴斌, 李伟, 等. 一种新型自复位防屈曲支撑的拟静力试验[J]. 东南大学学报(自然科学版), 2012,42(3): 536―541.Liu Lu, Wu Bin, Li Wei, et al. Quasi-static test of a new self-resetting buckling support [J]. Journal of Southeast University (Natural Science Edition), 2012, 42(3): 536―541. (in Chinese)

[12] 刘璐, 吴斌, 李伟, 等. 自复位防屈曲支撑结构动力位移反应的关键参数[J]. 工程力学, 2016, 33(1): 188―194.Liu Lu, Wu Bin, Li Wei, et al. Key parameters of structure with self-centering buckling-restrained braces for seismic analysis [J]. Engineering Mechanics, 2016,33(1): 188―194. (in Chinese)

[13] 刘璐. 自复位防屈曲支撑结构抗震性能及设计方法[D]. 哈尔滨: 哈尔滨工业大学, 2012.Liu Lu. Seismic performance and design method of self-resetting buckling support structure [D]. Harbin:Harbin Institute of Technology, 2012. (in Chinese)

[14] 韩强, 王晓强, 贾振雷, 董慧慧. 一种基于碟簧的全钢自复位防屈曲支撑[P]. 中国发明专利:ZL2016109-98697.5 Han Qiang, Wang Xiaoqiang, Jia Zhenlei, Dong Huihui.A novel steel disc-spring self-centering bucklingrestrained brace [P]. Chinese Patent: ZL201610998697.5(in Chinese)

[15] GB T1972―2005, 碟形弹簧[S]. 北京: 中国建筑工业出版社, 2005.GB T1972―2005, Disc spring [S]. Beijing: China Architecture Industry Press, 2005. (in Chinese)

[16] AISC 341―2005, Seismic provisions for structure steel buildings [S]. US. American Institute of Steel Construction, 2005.