随着建筑功能和建筑空间造型的多样化,新型张拉钢结构得到了广泛的应用。钢索是张拉钢结构的关键构件,预应力钢绞线作为钢索的主要材型,是以索氏体组织的高碳盘条为原料,经冷拔变形成为沿轴向纤维状组织结构,从而获得较高的强度[1]。在火灾高温下,钢绞线材料微观结构由于温度升高而发生改变,冷加工硬化作用消失,导致高温下预应力钢绞线强度比普通钢材产生更大程度的衰减。此外,在工程应用中,预应力钢绞线通常处于较高的应力状态,因此,在分析预应力张拉钢结构受火力学反应时,需要考虑热膨胀和蠕变效应的影响[2]。

国内外对预应力钢丝和钢绞线的热膨胀及高温蠕变性能的研究取得了阶段性成果。Clarke和Walley[3]及 Day等[4]对预应力混凝土用钢丝进行了高温蠕变试验,根据试验现象得出了定性的结论,但未能提出蠕变方程。随后,Harmathy等[5]对1725级预应力钢绞线的中丝进行了高温蠕变试验,提出了修正的Dorn蠕变模型。华毅杰[6]对1570级高强钢丝进行了热膨胀和高温蠕变试验,提出了热膨胀系数计算式和高温蠕变模型。张昊宇和郑文忠[7]对1770级预应力钢丝开展了热膨胀及短期高温蠕变性能研究,在测量炉内钢丝应变试验中,发现高温引伸计对钢丝有侧向推力,且引伸杆与试件表面间会产生相对滑移,对试验结果存在一定的影响。周焕廷等[8]采用炉体外测试方法,对1860级预应力钢绞线进行了高温蠕变试验,基于老化理论和试验数据,拟合得到关于应力及温度的钢绞线高温蠕变方程。上述已有研究的研究对象主要为预应力钢丝,由于钢绞线由多根钢丝缠绕拧成整体,高温下会发生反向扭转,单根钢丝无法有效评价这种现象对钢绞线高温力学性能的影响。此外,已有研究通常采用炉外测量试件变形的方式来获得高温应变,但这种方式测得的是试件的平均应变,而且,机械传动过程中会损失测量精度。鉴于此,本文采用非接触式应变视频测量系统测量钢绞线的高温应变,基于预应力钢绞线热膨胀变形及高温蠕变变形试验数据,建立热膨胀应变关于温度的函数式和高温蠕变方程。

1 试验装置

如图1所示,试验加载装置为Instron 1334液压伺服万能材性试验机,试验机配套的SF-16管状高温炉对试件加温,炉膛净尺寸为 30 cm×10.5 cm(高×直径),最高温度可达1250℃。高温炉由上中下三片加热单元组成,确保炉内温度分布均匀。

图1 试验装置

Fig.1 Test setup

本文采用基于数字图像相关方法的非接触式应变视频测量仪对钢绞线的高温应变进行测量,如图2所示测试系统的工作原理是,在试件表面喷涂随机散斑作为变形的信息载体,借助 CCD摄像机记录变形过程中材料表面的散斑图变化,将其以灰度矩阵的形式存储在计算机中,然后通过分析软件实时分析,输出试件标距段的位移及应变随温度的变化历程。

图2 非接触式应变视频测量系统示意图

Fig.2 Measurement system of non-contact video gauge

万能材性试验机的荷载、炉内温度信号及非接触式应变视频测量仪测得的应变数据通过TDS-530多通道数据采集仪输出。

2 试件制备及标定非接触式应变视频测量仪

2.1 试件规格及制备

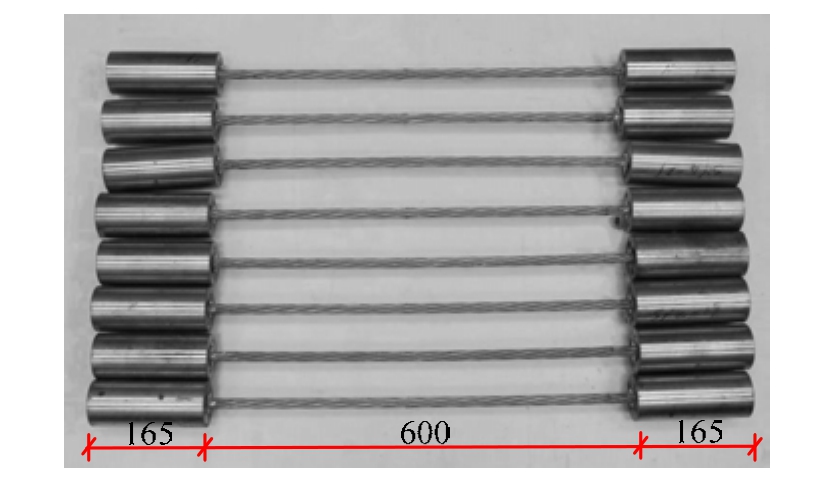

上海浦江缆索有限公司加工的钢绞线试件如图3所示,直径15.24 mm,横截面积139 mm2,公称抗拉强度1860 MPa,索体有效长度600 mm。

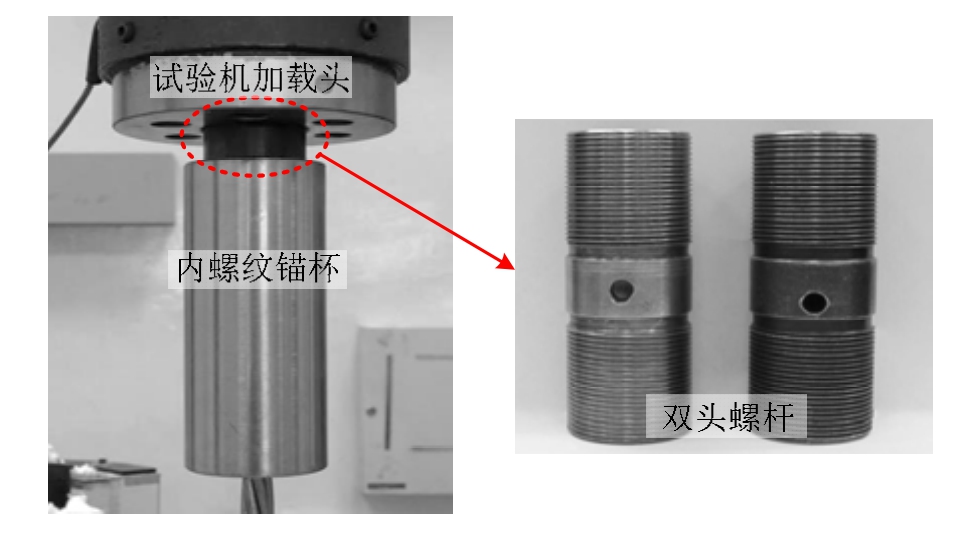

考虑到试验机夹头会对试件的夹持段产生咬伤,导致试件在夹持段发生破坏,同时避免夹头与试件间的相对滑移,设计索体两端冷铸锚杯内加工螺纹。通过如图4所示的双头螺杆将试件与试验机加载头相连,锚杯内螺纹与螺杆紧密的咬合力可避免试件产生滑动,而且还可适应不同规格试件与试验机夹头的连接。

试验前对所有钢绞线试件进行预张拉,消除试验张拉初期由于钢绞线松弛而产生的非弹性变形。

图3 预应力钢绞线试件

Fig.3 Pre-stressed steel strand specimens

图4 试件连接大样

Fig.4 Connection between specimen and extensometer

2.2 试件表面处理

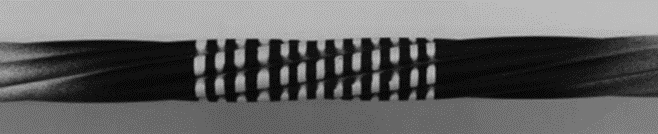

非接触式应变视频测量系统对识别材性试验试件表面特征点有规定的技术指标要求,一般在试件表面随机喷涂散斑作为标距位移的信息载体。本文对钢绞线这种由多根钢丝缠绕而成的试样,采用耐高温漆,喷涂成环状条形带的方式进行标记。为增加高温漆的附着力,先用砂纸将试件打磨光滑,使用丙酮清洗干净,并晾干;然后,用白色喷漆在试件标距段均匀喷涂,产生白色底色,从而覆盖试件表面纹理,消除钢丝表面反光。待喷漆干燥后,采用尺寸相同的若干条形带粘贴在试件标距段,再用黑色喷漆在白色基底上随机喷涂,最后将条形带撕掉,形成如图5所示的黑白相间环状条形标记。

2.3 标定非接触式应变视频测量仪

为了验证非接触式应变视频测量仪工作的可靠性和精确性,首先以钢绞线为测试对象,同时采用电阻应变片、接触式位移引伸计和非接触式应变视频测量仪三种测试手段,开展常温下钢绞线力学性能对比测试试验,然后开展 S690高强钢在高温引伸计和非接触式应变视频测量仪下的高温力学性能对比测试试验。

根据如图6所示的常温应力-应变关系曲线,获取钢绞线和高强钢的弹性模量E、屈服强度f0.2、极限强度fu和断裂应变ɛu。试验中出现了电阻应变片由于圆形钢丝表面粘贴面过小而脱落的现象,而常温接触式位移引伸计在试件加载初期及试件屈服时出现滑动,导致个别力学指标遗失。

从图6(a)可得,非接触式应变视频测量方法与接触式位移引伸计测试方法所得钢绞线弹性模量和屈服强度较为接近,相对误差仅为1.13%和0.6%;而电阻应变片测得的两者相对误差略为偏大,这是因为非接触式应变视频测量的变形值为整股钢绞线纵向变形,而电阻应变片沿单根钢丝粘贴,所测偏轴应变值小于纵向应变值[9],这也与实际试验结果吻合。从图6(b)可得,分别使用高温引伸计和非接触式应变视频测量的 S690高强钢的各项力学性能指标相对误差较小,两种测试方法得到的应力-应变曲线在弹性阶段基本重合,但高温引伸计测得的应力-应变曲线在弹性阶段后比非接触式应变视频测量方法更短。这是由于为避免破坏引伸计,需在试件拉断前将引伸计取下,因此无法测得试件拉伸全过程的应力-应变曲线[10]。

图5 试件表面环状标距

Fig.5 Annular gauge along the surface of specimen

对比试验表明,非接触式应变视频测量仪能够弥补电阻应变片和接触式位移引伸计测试技术的不足,试验全过程测试更为稳定可靠。

图6 不同测试方法获取常温下试件的应力-应变曲线

Fig.6 The stress-strain curves obtained by different test measurement methods

3 预应力钢绞线热膨胀性能测试

3.1 试验方案

进行预应力钢绞线高温自由膨胀试验测试前,将试件下锚头切除,用双头螺杆将试件上锚头与试验机加载端连接,如图7所示,将试件下端涂润滑油减小摩擦,套入试验机底座正中心的定位套筒内,使索体在高温下沿纵向自由变形。

炉内部分的索体表面沿纵向均布热电偶,检测试件表面的实时温度。然后从室温20℃开始以10℃/min升温,在温度分别达到100℃、150℃、200℃、250℃、300℃、350℃、400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃时恒温 20 min~30 min,以保证钢绞线截面温度均匀。待视频引伸仪的应变读数趋于恒定后读取相应温度水平下的热膨胀应变值。热膨胀应变取3根试件的平均值。

3.2 热膨胀试验现象分析

从图8可知,随着温度的升高,预应力钢绞线的热膨胀应变不断增加。值得注意的是,在温度接近 750℃时,实测热膨胀应变曲线出现突变,热膨胀应变在达到 0.9737%后开始下降,最终稳定在0.8819%左右,表现为“相变”。从材料微观结构解释,预应力钢绞线的原始组织为索氏体,是一种片状细珠光体,当试件温度达到大约 750℃时,其微观结构转变为奥氏体,转变过程需要吸收大量热量使材料发生收缩;并且,相变产生的收缩大于升温引起的热膨胀效应,所以,相变时热膨胀应变降低。随着温度的继续升高,奥氏体转变趋于完全,膨胀应变重新增加,由于奥氏体的线膨胀系数比铁素体和渗碳体的平均线膨胀系数高约一倍,所以从750℃~800℃的热膨胀应变增幅突然增大。

硬度是指材料抵抗变形的能力[11],对比图8中的 1770级 φ5高强钢丝[7]和碳钢及预应力钢丝[12]的热膨胀应变曲线可以发现,由于碳钢的原始组织为铁素体,硬度较小,所以,碳钢的热膨胀应变计算值较预应力钢丝和钢绞线热膨胀试验值偏大。

图7 钢绞线自由端定位

Fig.7 Joint of the freedom end of specimen

图8 热膨胀应变与温度关系曲线

Fig.8 Curves of thermal strain versus temperature course

3.3 建立热膨胀系数经验式

按二次多项式对表1中的热膨胀应变试验平均值进行拟合,得到式(1)所示的热膨胀应变thε关于温度T的函数表达式:

表1 钢绞线温度膨胀应变试验值 εth/(%)

Table 1 The experimental database from thermal expansion test of steel strands

根据热膨胀系数定义,对式(1)进行一次求导,即可得到钢绞线热膨胀系数Tα关于温度T的函数表达式,如式(2)所示:

式中:Tα为热膨胀系数;T/(℃)为温度;![]()

由于相变温度水平较高而且历程较短,故忽略此 750℃的应变突变点后进行拟合。拟合相关系数R2>0.99,拟合结果与试验值吻合较好,所建议的钢绞线热膨胀系数计算式适用于后续张拉钢结构抗火性能的研究。

4 预应力钢绞线高温蠕变性能

4.1 试验方案

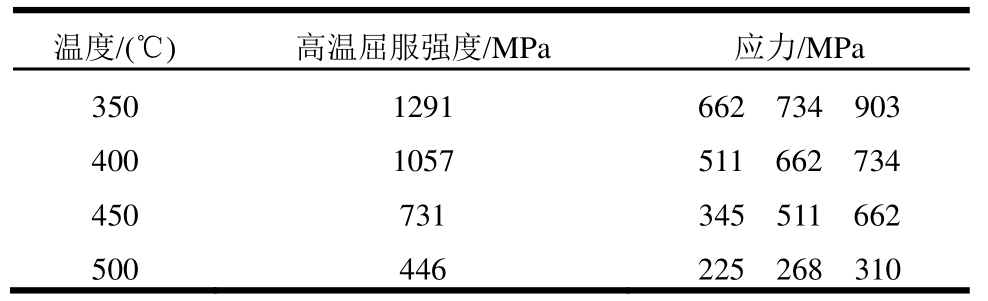

根据《金属材料单轴拉伸蠕变试验方法》GB/T 2039―2012[13]的规定,考察温度和应力对钢绞线高温蠕变性能的影响。为了消除热膨胀对蠕变应变的影响,按10℃/min升温速率,分别升温至350℃、400℃、450℃和500℃后恒温30 min加载;以避免在加载过程中产生过大的蠕变变形[14] ,因此,恒温后在 10 min内平稳施加拉力至表 2所列的应力值。其中应力水平由蠕变试验所加温度下钢绞线的屈服强度确定,按0.5fy,2%进行预试验,根据蠕变应变的发展,设计表2中应力水平。达到预定应力后,保持试验机拉力恒定 2 h或至试件断裂时刻(小于2 h,按5 Hz采集频率,记录高温蠕变应变-时间关系数据,共计测试了12根试件。

表2 预应力钢绞线高温蠕变试验条件

Table 2 Conditions of creep test for pre-stressed steel strands

4.2 试验结果及分析

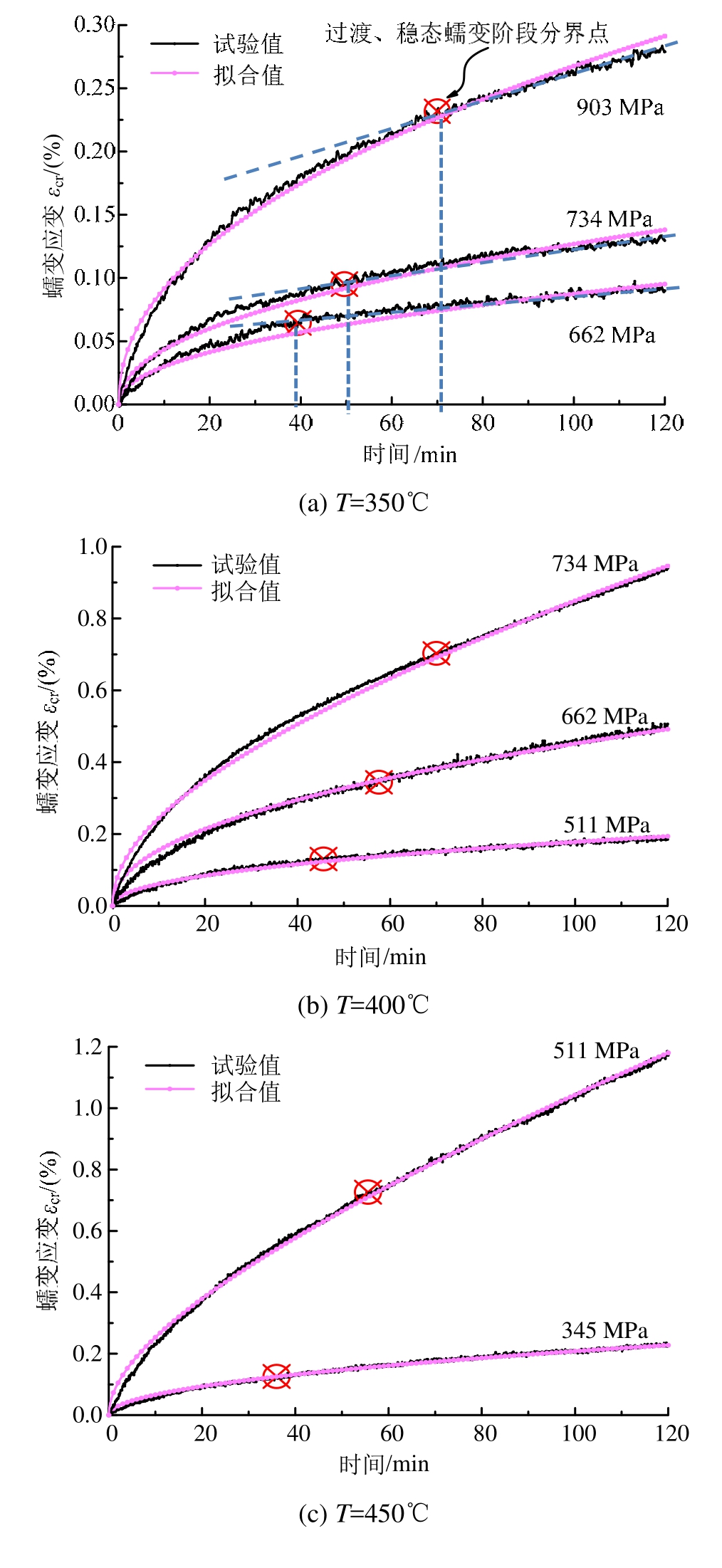

如图9所示,试验得到各温度和各应力水平下预应力钢绞线高温蠕变应变 εcr随时间 t的变化曲线。需要说明的是,蠕变应变-时间曲线呈现微小的波动,均方根值(RMS)为 0.0010%左右,这是由于万能材性试验机在工作状态下产生一定程度的震动,对视频采集系统造成一定的干扰。为了降低噪声对测量的影响,对非接触式应变视频测量系统测得的数据进行了均值滤波平滑处理。

按图9(a)~图9(d)的钢绞线高温蠕变曲线趋势,大致可以分为过渡蠕变和稳态蠕变两个阶段。第一阶段蠕变应变增长速率随时间不断降低,当该速率达到最小值后,蠕变第二阶段开始,此阶段蠕变应变基本按最小蠕变应变增长速率增长。

考察应力水平对钢绞线高温蠕变应变的影响。如图9(a),温度为350℃,应力水平为662 MPa时,历经120 min,蠕变应变为0.0858%;当应力水平提高到 734 MPa和 903 MPa时,蠕变应变分别达到0.1303%和0.2837%,蠕变应变分别增长了0.0445%和0.1979%。另外,考察图 9(a)中稳态蠕变阶段的斜率还可以发现,当应力水平为662 MPa时,约在40 min进入蠕变稳态阶段,当应力水平提高到734 MPa和903 MPa时,进入稳态蠕变阶段的时间分别延长到 50 min和 70 min。随着应力水平的提高,稳态蠕变应变速率不断增加,并且稳态蠕变阶段历程延长。图9(b)~图9(d)所示的蠕变应变历程曲线均表现相似的规律。因此,钢绞线蠕变应变和蠕变应变增长速率随着应力水平的提高而增大。

由图 9(e)和图 9(f)可以发现,过渡蠕变变得很短,蠕变曲线主要由稳态蠕变和加速蠕变阶段组成。温度为450℃,应力水平为662 MPa时,蠕变应变发展较快,钢绞线经历19min即发生断裂,极限蠕变应变达到13.2915%;温度为500℃,应力水平为310 MPa时,历经120 min时段,钢绞线蠕变应变达到了17.5799%,与相同温度下,应力水平为225 MPa和310 MPa相比,蠕变应变增加较大,说明在较高温度下,应力水平对蠕变应变的影响变得更加显著。值得注意的是,结合图 9(d)和图 9(f)可以发现,在 500℃时,即使应力水平较低,仍能产生较大的蠕变应变。

以上分析表明,当以钢索为核心构件的张拉结构遭遇火灾时,钢索的蠕变效应的影响将非常明显,在进行张拉结构高温力学响应分析时,应当对蠕变应变引起足够的重视。

图9 不同应力水平下钢绞线的高温蠕变应变历程

Fig.9 Thermal creep strain course of steel strands at different stress ratios

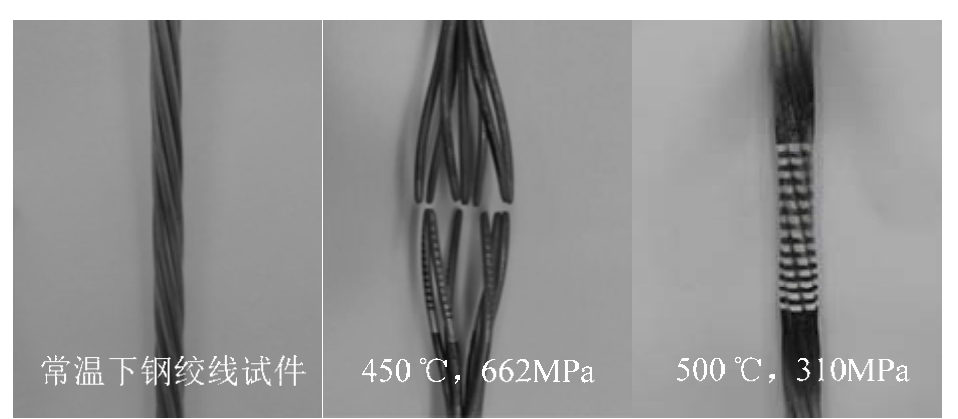

另外,由非接触式应变视频测量仪记录的高清视频发现,在加速蠕变阶段时,如图 9(e)和图 8(f)中符号“⊕”之后阶段所示,试件发生了明显的颈缩,从而横截面积减小,导致更高的应力水平,蠕变速率明显加快。图 10给出了上述两种工况下试件颈缩变形图。

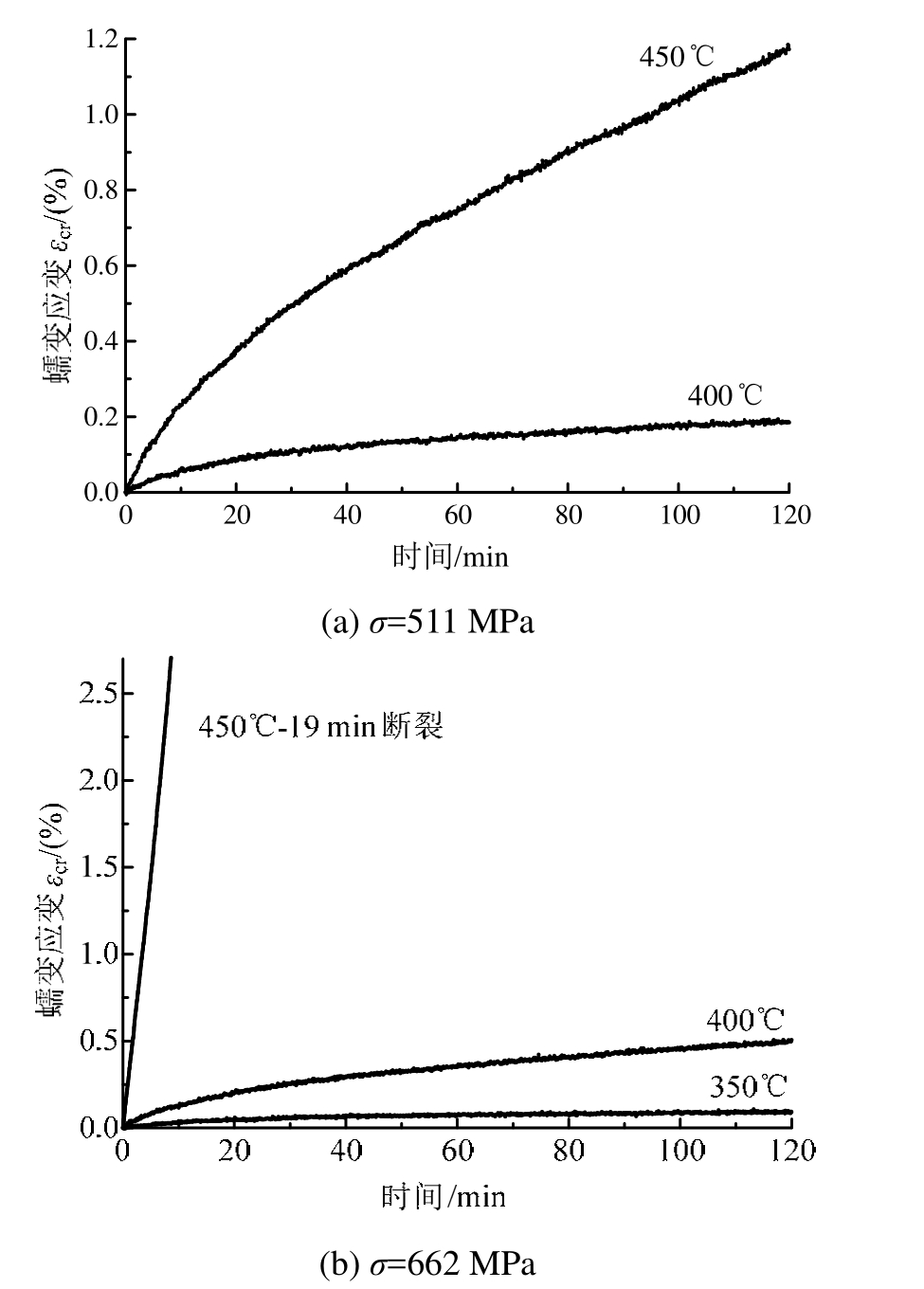

由图 11可知温度水平对钢绞线蠕变应变的影响,当应力水平一定时,蠕变应变随温度升高显著增长。如图 11(b),应力水平为 662 MPa,温度从350℃上升到400℃时,蠕变应变从0.0895%突变为0.5063%,上升到450℃时,蠕变试件持续了19 min即发生断裂,且极限蠕变应变达到13.2915%。另外,在 450℃时,蠕变速率和蠕变应变增长速率都突然加快,蠕变现象开始变得明显,据此可得蠕变率临界转变温度在400℃~450℃。

图10 试件颈缩变形

Fig.10 Shrink deformation of specimens

图11 不同温度水平下钢绞线的高温蠕变应变历程

Fig.11 Creep strain course of steel strands at different temperatures

因此,高温蠕变效应随着应力水平的提高变得更加显著;在相同应力水平下,温度水平越高,蠕变应变越大,且温度对高温蠕变的影响比应力水平更大;当钢绞线温度和应力都处于较高水平时,高温蠕变应变发展很快,且导致钢绞线断裂。

4.3 建立高温蠕变方程

高温蠕变随材料、温度及应力水平不同会呈现出不同的规律,因此,建立通用方程来表达不同条件下的蠕变应变非常困难。

一般认为单向应力状态下的蠕变应变与温度、应力和时间有关,基于Zienkiewicz和Cormeau的关于塑性和蠕变的统一理论[15],本文采用复合时间强化模型用于试验数据拟合,该模型考虑了蠕变第一阶段和第二阶段,第三蠕变阶段预示着试件即将破坏失效,通常不进行分析,其具体形式如下:

式中:crε为蠕变应变;c1~c7为材料参数;σ/MPa为应力;T/(℃)为温度;t/min为时间。

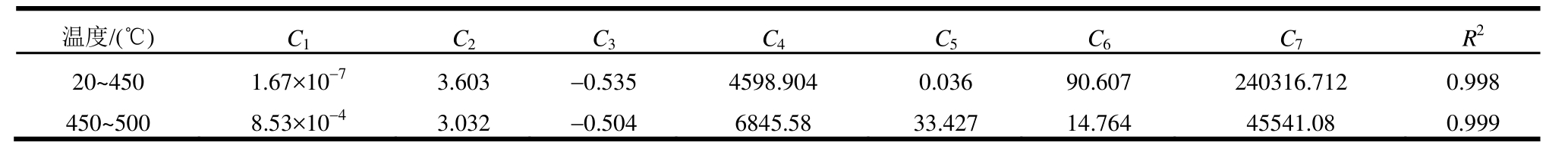

由于该模型参数较多,难以找到一组适用于所有温度及应力水平下的试验参数。从上述分析可知,蠕变应变和蠕变速率在450℃时发生较大变化,因而,本文以450℃为界,采用1stopt拟合软件对试验数据进行分段拟合,求得预应力钢绞线在不同温度及应力水平下的蠕变参数,如表3所示。

表3第一组参数适用条件为20℃≤T<450℃;第二组参数适用条件为 450℃≤T≤500℃,0≤t≤120 min。拟合结果如图9(a)~图9(d)所示。

拟合值与试验值吻合较好,由R2>0.99可得拟合度很高。此外,该模型的形式与ANSYS有限元程序中所提供的时间强化模型是一致的,因此该蠕变模型参数适用于张拉结构抗火性能数值分析。

5 高温蠕变后钢绞线抗拉强度

表3 预应力钢绞线复合时间强化模型蠕变参数

Table 3 Coefficients of compound time-hardening creep model for pre-stressed steel strand

高温蠕变试验结束后,试件在空气中自然冷却至室温,然后对经2 h高温蠕变而未断裂的试件进行抗拉强度试验,记录极限拉力值,以考察高温蠕变对自然冷却到常温后的钢绞线抗拉强度的影响。

图 12为钢绞线在不同温度水平及应力水平条件下经历2 h蠕变,自然冷却到常温后的极限抗拉强度。可以看出,随着蠕变试验温度的升高,历经2 h蠕变,自然冷却到常温后钢绞线的抗拉强度呈现明显的衰减趋势。如蠕变试验温度为 500℃时,试件抗拉强度最小值为 1216.89 MPa,相对于常温下极限强度衰减40%。从经历相同蠕变试验温度的钢绞线抗拉强度来看,发现经历 350℃和 400℃高温下2 h蠕变试验,各应力水平工况下试件的抗拉强度波动较小;经历 450℃和 500℃时,各应力水平工况下试件的抗拉强度逐渐产生差别,实测抗拉强度最大值与最小值相差14%。图12中本文试验值与文献[16]的钢绞线经历高温后极限强度退化公式计算值的对比,可以发现 350℃~400℃时两者抗拉强度相差不大,从 450℃开始,经历高温蠕变试验的试件自然冷却到常温后的抗拉强度比文献[16]计算值小,且随着蠕变试验应力水平的提高,差值越大。因此,随着温度水平的升高以及应力水平的增加,高温蠕变对自然冷却后的钢绞线抗拉强度的影响显著,对火灾后张拉结构的承载能力有显著损伤。

图12 高温蠕变后钢绞线抗拉强度

Fig.12 Tensile strength of pre-stressed steel strands after thermal creep course

6 结论

本文开展了 1860级预应力钢绞线温度膨胀及高温蠕变试验,基于试验数据得到以下结论:

(1) 火灾高温下,预应力钢绞线大约在750℃发生相变,微观组织转变为奥氏体结构,温度膨胀应变减小,奥氏体转变趋于完全后,温度膨胀应变在750℃~800℃产生突变。

(2) 钢绞线高温蠕变与温度及应力水平有关。相同温度下,应力水平越高,蠕变应变越大;相同应力水平下,温度越高,蠕变应变越大,且温度对蠕变应变影响更显著;当温度和应力都处于较高水平时,蠕变应变发展较快,并导致蠕变断裂。在蠕变第三阶段发生颈缩现象。

(3) 蠕变应变在450℃时表现得非常明显,蠕变率临界转变温度在 400℃~450℃。因此,当结构遭遇火灾时,高温蠕变的影响不可忽略。

(4) 经历高温蠕变的钢绞线,自然冷却到常温后其抗拉强度有一定的衰减,且经历的蠕变温度越高时,应力水平对自然冷却到常温后蠕变试件抗拉强度的影响越显著。

基于试验数据提出的钢绞线温度膨胀系数计算式及蠕变应变方程可服务于张拉钢结构受火力学响应研究。

参考文献:

[1] 张继祥, 朱明, 高波, 等. 高温受热后82B预应力钢绞线力学性能退化规律研究[J]. 上海金属, 2013, 35(3):12―19.Zhang Jixiang, Zhu Ming, Gao Bo, et al. Research on mechanical property deterioration of 82B pre-stressed steel strand post high temperature [J]. Shanghai Metals,2013, 35(3): 12―19. (in Chinese)

[2] Kodur V K, Dwaikat M, Fike R. High-temperature properties of steel for fire resistance modeling of structures [R]. Journal of Materials in Civil Engineering,2010, 22(5): 423―434.

[3] Clarke N W B, Walley F. Creep of high-tensile steel wire[J]. ICE Proceedings, 1953, 2(2): 107―135.

[4] Day M F, Jenkinson E A, Alastair Ian Smith. Effect of elevated temperatures on high-tensile-steel wires for pre-stressed concrete [J]. Proceeding, Institution of Civil Engineering, 1960, 16(1): 55―70.

[5] Harmathy T Z, Stanzak W W. Elevated-temperature tensile and creep properties of some structural and prestressing steels [J]. Fire Test Performance, 1970, 464:186―208.

[6] 华毅杰. 预应力混凝土结构抗火反应及抗火性能研究[D]. 上海, 同济大学, 2000.Hua Yijie. Study on fire response and fire-resistance of pre-stressed concrete structures [D]. Shanghai: Tongji University, 2000. (in Chinese)

[7] 张昊宇, 郑文忠. 高温下1770级Фp5钢丝蠕变及应力松弛性能试验研究[J]. 土木工程学报, 2006, 39(8): 7―13.Zhang Haoyu, Zheng Wenzhong. An experimental study on the creep and stress relaxation properties of 1770-Фp5 prestressing steel wires at high temperatures [J]. China Civil Engineering Journal, 2006, 39(8): 7―13. (in Chinese)

[8] 周焕廷, 聂河斌, 李国强, 等. 高温作用下 1860级预应力钢绞线蠕变性能试验研究[J]. 建筑结构学报,2014, 35(6): 123―129.Zhou Huanting, Nie Hebin, Li Guoqiang, et al.Experimental research on creep properties of pre-stressed steel strand in 1860 MPa at high temperature [J]. Journal of Building Structures, 2014, 35(6): 123―129. (in Chinese)

[9] 易贤仁. 钢绞线偏轴应变测量方法及实验研究[J]. 华中科技大学学报(城市科学版), 2008, 25(3): 211―213.Yi Xianren. Measurement method and experimental study of pre-stressed strand deflection axial strain [J].Journal of Huazhong University of Science and Technology (Urban Science Edition), 2008, 25(3): 211―213. (in Chinese)

[10] 张蕊, 贺玲凤, 胡斌. 数字图像相关测量钢绞线弹性模量的应用研究[J]. 工程力学, 2011, 28(9): 251―256.Zhang Rui, He Lingfeng, Hu Bin. Elastic modulus measurement of strand wire by digital image correlation[J]. Engineering Mechanics, 2011, 28(9): 251―256. (in Chinese)

[11] Xiong M X, Liew J Y R. Mechanical properties of heated high tensile structural steel at elevated temperatures [J].Thin-Walled Structures, 2016, 98 Part A: 169―176.

[12] Eurocode 2: Design of concrete structures, Part l-2:general rules, structural fire design [S]. London: British Standards Institution, 2005.

[13] GB/T 2039—2012, 金属材料单轴拉伸蠕变试验方法[S]. 北京:中国标准出版社, 2012.GB/T 2039—2012, Metallic materials-uniaxial creep testing method in tension [S]. Beijing: China Standards Press, 2012. (in Chinese)

[14] 郑开云. 金属高温蠕变及持久强度试验国内外标准比较[J]. 发电设备, 2009, 23(5): 383―392.Zheng Kaiyun. Comparison between domestic and overseas standards for high-temperature creep, creep rupture and stress-rupture testing of metallic materials[J]. Power Equipment, 2009, 23(5): 383―392. (in Chinese)

[15] Zienkiewicz O C, Cormeau I C. Visco-plasticityplasticity and creep in elastic solids―A unified numerical solution approach [J]. International Journal for Numerical Methods in Engineering, 1974, 8(4): 821―845.

[16] Zhong Tao. Mechanical properties of prestressing steel after fire exposure [J]. Materials and Structures, 2015,48(9): 3037―3047.