连续倒塌是因建筑结构遭受非预期荷载造成初始局部破坏,进而引发相邻构件或部分结构破坏,甚至导致建筑物整体坍塌的破坏形式,其具有低概率高损失的特点。近年来,针对框架结构进行抗连续倒塌分析或设计常采用备用荷载路径法(APM)[1―2],又称拆除构件法,即直接拆除钢框架结构中的主要竖向承重构件(柱),不考虑其失效过程和原因,通常以受力较为明确的梁柱子结构作为研究对象,按其构成可分为仅有失效柱节点及两侧半跨梁组成的双半跨单柱型子结构[3―5]和由失效柱与两侧梁及与之相连的两边柱组成的两跨三柱型子结构[6―8],其主要区别在于与失效柱相连梁的边界条件约束不同。双半跨单柱型子结构由于未考虑子结构在破坏过程中梁中反弯点位置的变化,不能反映由于子结构局部破坏导致的后续传力路径变化发展全过程[9],而采用两跨三柱型子结构可避免此问题,能真实反映失效区域梁柱子结构的抗连续倒塌性态变化。

梁柱连接节点是结构的重要组成部分,根据连接节点的初始转动刚度可分为刚性连接、半刚性连接和铰接连接三种形式。当前,关于钢框架节点的研究在考虑其抗震性能的同时,也逐步深入研究其对抗连续倒塌性能的影响[3,10]。美国 DOD[2]和GSA[11]标准将节点的塑性转角限值作为钢框架结构进行连续倒塌分析的判断依据,而我国由于缺乏系统的研究,《建筑结构抗倒塌设计规范》CECS 392: 2014[12]仅笼统给出了钢框架刚性连接节点的抗连续倒塌设计塑性转角限值,亟需补充和完善。因此,开展不同连接节点刚度的梁柱子结构抗倒塌性能研究,有重要的理论意义和工程应用价值,可为CECS 392的修订和完善提供依据。

本文以钢框架中常用的不同连接节点形式(栓焊连接、顶底角钢腹板双角钢连接和腹板双角钢连接)的两跨三柱型梁柱子结构作为研究对象进行单调静力加载试验,重点研究中柱失效后不同节点刚度情形下梁柱子结构的破坏模式、力学形态以及抗连续倒塌机理,并对比分析了节点转动能力对结构抗连续倒塌性能的影响,为节点失效判定提供试验依据。

1 试验概况

1.1 试件设计

为研究不同刚度连接节点在连续性倒塌条件下的内力发展全过程及其抗倒塌特性,基于备用荷载路径法拆除平面钢框架结构中一根内柱,将失效区域与失效柱相连的主要构件简化为如图1所示的两跨三柱型梁柱子结构[13]。

图1 中柱失效后的平面钢框架及梁柱子结构

Fig.1 Planar steel frame and its beam-to-column assembly after the middle column failure

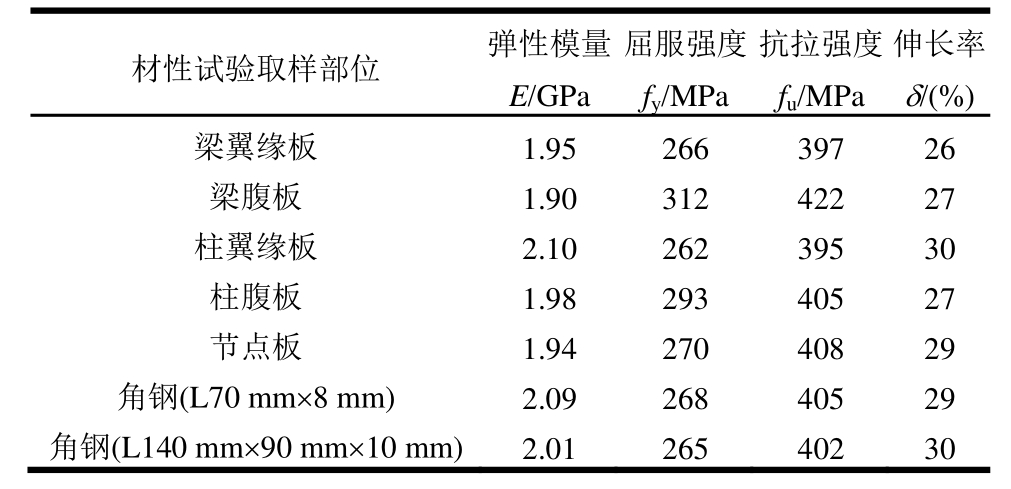

为对比分析不同刚度连接节点下梁柱子结构的抗连续倒塌性能,分别设计了栓焊刚性连接、顶底角钢腹板双角钢的半刚性连接和腹板双角钢的铰接连接共3个子结构试件,其编号分别为WUF、TSDWA和 DWA,试件模型比例为 1∶3。梁柱截面为 H 形,尺寸分别为 150 mm×100 mm×6 mm×9 mm、150 mm×150 mm×8 mm×10 mm,左右跨梁长均为 1500 mm,柱长取 Lc=1100 mm。梁柱子结构几何尺寸见图 2,中柱处梁柱连接的不同节点详图见图 3(相应边柱节点类似)。3个试件均采用Q235B钢材,通过材性试验获得其材性性能如表1所示。

1.2 加载装置与制度

图4为试验加载装置,为实现图1所示梁柱子结构边柱反弯点处的铰接约束及方便加载,将试件逆时针旋转 90°(忽略试件自重),安装于两门架之间,为模拟连续倒塌条件下的荷载作用,在失效柱西端连接1000 kN液压伺服作动器,并施加由东向西的水平受拉荷载,其具体加载方式同文献[14]。

图2 试件几何尺寸 /mm

Fig.2 Dimension of specimens

图3 试件节点细部构造 /mm

Fig.3 Details of joint of specimens

表1 试件材料属性

Table 1 Material properties of specimens

图4 试验加载装置

Fig.4 Test loading setup

1.3 测试内容

试验测试内容主要包括试件位移、梁柱关键截面应变以及边柱端部的竖向反力,其中试件位移测量包括梁和边柱的变形,以获得不同节点刚度时梁柱子结构的大变形形态特征。位移计和应变片的布置与节点形式有关,具体位置如图5所示(根据试件对称性取一半表示,图中括号外尺寸为WUF位移计和应变片的布置位置,括号内尺寸分别对应于TSDWA和 DWA),失效柱水平位移即为液压伺服作动器的加载位移(用D0表示)。为获得边柱端支座的竖向反力,在边柱端部分别设置了 100 kN的拉压传感器(如图4所示)。

2 试验结果分析

2.1 试验现象与破坏模式

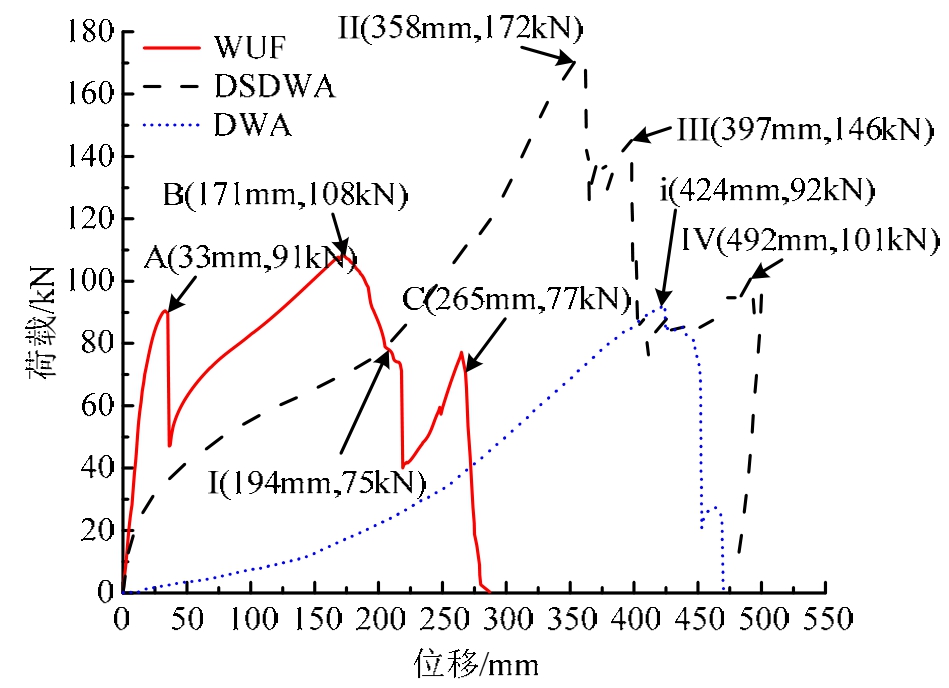

图6给出了由液压伺服作动器反馈的3个试件的荷载-位移曲线,每个试件的破坏现象分别见图7、图8和图9,其主要现象的发生时刻见图6。

图5 位移计和应变片的布置

Fig.5 Arrangement of displacements and strain gauges

图6 试件荷载-位移曲线

Fig.6 Load-displacement curves of specimens

WUF在加载位移为33 mm时,下梁上端西侧受拉翼缘发生断裂(图 6曲线点 A,具体现象见图7(a)),荷载从91 kN骤然下降到47 kN,该局部破坏面处内力将主要通过梁腹板螺栓传递。此后,失效柱水平位移继续增大,荷载逐步稳定回升并达到新的峰值点(图6曲线点B),随即上梁上端东侧受拉翼缘发生断裂(具体现象见图 7(b)),荷载从108 kN逐渐下降,伴随有下梁上端腹板螺栓孔壁因局部承压造成明显的椭圆形。加载位移继续增大,上下梁内力发生重分布,使得荷载再度回升并达到新峰值点(图6曲线点C),随即下梁下端东侧受拉翼缘发生断裂(具体现象见图7(c)),此时试件破坏,加载终止。

图7 WUF的破坏现象

Fig.7 Failure phenomena of WUF

图8 TSDWA的破坏现象

Fig.8 Failure phenomena of TSDWA

TSDWA在初始阶段主要通过顶底角钢形成的弯矩来抵抗水平荷载,即上下梁以受弯为主,当加载位移达到194 mm时(图6曲线点I),因梁中轴力开始显著增大使得试件荷载迅速增大。加载位移达到358 mm时,失效柱与上梁相连的西侧受拉角钢在薄弱截面处(螺栓孔位置)发生断裂(图6曲线点II,具体现象见图8(a)),翼缘连接处顶底角钢形成的弯矩几乎降低为零,荷载从 172 kN瞬间下降至125 kN。随着加载位移继续增大,上下梁截面内力发生重分布,局部破坏节点处的内力将主要转由腹板双侧角钢传递,因上下梁的协同性工作使得下梁成为主要受力构件,荷载逐步回升达到新的峰值荷载(图6曲线点III),随即下梁东翼缘与下边柱相连的受拉角钢在螺栓孔处发生断裂(具体现象见图8(b)),荷载从146 kN下降至76 kN,试件并没有完全破坏。加载位移继续增大,荷载缓慢回升达到101 kN(图6曲线点IV所示),上梁下端的腹板螺栓孔发生承压破坏,相应东侧角钢因受压发生明显的弯曲变形(具体现象见图 8(c)),此时试件破坏,加载终止。

DWA在初始加载阶段因传递弯矩有限使得梁端呈现明显的转动(具体现象见图 9(a)),试件表现为荷载小变形大。随着失效柱水平位移的增大,梁中逐渐形成显著的轴力,当加载位移为424 mm时,上梁下端腹板角钢在螺栓孔处发生断裂,(具体现象见图9(b)),其他梁端腹板角钢因受拉呈现较大塑性变形,伴随有梁端腹板螺栓孔成椭圆形,此时试件荷载从峰值点迅速下降为零,试件破坏,加载终止。

试验结果表明,梁柱连接形式会直接影响试件的破坏模式及其抗连续倒塌性能。WUF的破坏模式表现为先是失效柱梁柱节点处梁端受拉翼缘发生断裂,进而边柱梁柱节点处受拉翼缘断裂,受拉翼缘断裂后将使腹板螺栓受力骤增,表现出多次、间断性的破坏特征;TSDWA的破坏形式为失效柱梁柱节点处与梁相连的受拉角钢在螺栓孔处发生断裂,进而边柱与梁相连的受拉角钢也在螺栓孔处断裂,最后试件因梁端腹板螺栓孔发生承压破坏而失效;DWA的破坏模式相对简单,试件因失效柱与梁相连的腹板角钢在螺栓孔处断裂而失效。由于钢材的初始缺陷、试件安装偏差以及人工焊接的随机性等原因,使得试件的局部破坏并不是完全对称的。需要说明的是,尽管每种节点形式各进行了一个试件研究,但其试验结果与文献[3]、文献[5]和文献[7]类似,是具有一定的代表性。

此外,从图6可以看出,初始阶段试件的荷载随梁柱连接刚度的减小依次降低,当试件达到最大荷载峰值点时,TSDWA的荷载峰值最高,说明半刚性连接试件相对刚性连接试件和铰接连接试件在后期可提供更高的抗倒塌承载力。

2.2 试件变形形态

3个试件梁的变形发展过程如图10所示,试件水平变形形态在加载前期(如位移为25 mm时)呈现出二次抛物线的梁受弯特征,当达到最大荷载峰值时,梁主要呈现出直线型的受拉特征,此时结构的抗倒塌机制主要表现为悬链线机制。WUF梁的变形过程与节点局部断裂有关[14],如下梁上端受拉翼缘的断裂使得测点D3的变形突然增大(见图10(a));TSDWA在失效柱梁柱连接处受拉角钢断裂后,因节点局部不对称破坏使得对称测点处的变形有所差别;DWA的变形因腹板两侧角钢的断裂而终止,在其发展过程中上下梁的变形基本一致。

图10 试件梁的变形形态发展过程

Fig.10 Deflection development of the beams of the specimens

3个试件最大峰值点对应的变形形态如图11所示,上下梁基本呈直型,表现出大变形特征,但由于刚性连接节点的转动能力有限,其试件变形远小于半刚性连接和铰接连接试件。另外,在试件最大峰值荷载前,作动器能较好地维持水平状态,之后因连接节点局部破坏造成试件并非完全对称,使作动器出现微小转动,但还是能很好地实现子结构的大变形加载要求。

图11 试件最大峰值时的变形状态

Fig.11 Deformation photographs of the specimens at the maximum peak load

3 梁柱子结构抗倒塌机制分析

3.1 试件内力分析

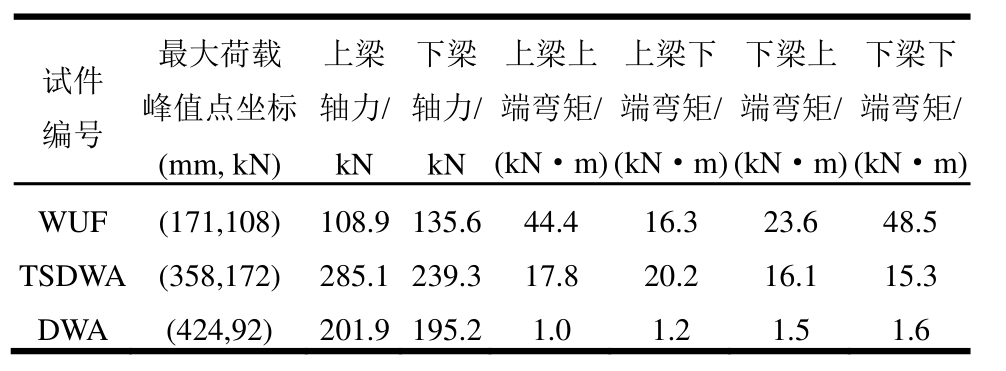

由试验结果可知,梁跨中截面(B2、B5)和边柱端部截面(C1~C4)的应变测量值均小于钢材实测屈服应变,因此可依据弹性理论计算截面内力,同时结合边柱两端拉压传感器的测量结果,可获得试件各截面内力。由于连接节点的局部破坏使准确获得每个梁截面的内力变得异常困难,因此可近似认为梁中各截面的轴力沿其全长不变,则上下梁段各截面的轴力分别相等。3个试件的内力(梁端弯矩和梁轴力)发展过程如图12所示。

对WUF,由图12(a)可以看出,初始阶段上下梁以受弯为主,当失效柱与下梁连接节点处梁端受拉翼缘断裂后,使得上下梁轴力的大小有所差别,随着加载位移的增大,当上边柱梁柱节点处梁端受拉翼缘断裂后,梁中轴拉力均主要转由腹板螺栓传递,此时上下梁轴力大小相近。加载前期,子结构的上下梁主要通过受弯(梁机制)来提供抗力,当失效柱与下梁端受拉翼缘发生断裂后,上梁下端和下梁上端的抗弯能力大幅下降,随着加载位移增加,边柱与上下梁受拉翼缘断裂后,上梁上端和下梁下端的抗弯能力减小,梁机制逐渐消失而悬链线机制越发显著。

如图12(b)所示,TSDWA在初始阶段上下梁主要通过受弯来抵抗外荷载,梁内出现较小的轴压力。随着加载位移增大至210 mm(对应于图6中的I点)后,上下梁轴力迅速增大,上梁相对下梁承担较大的水平荷载使得上梁轴力要略大,当失效柱与上梁翼缘相连的受拉角钢断裂后,上下梁轴力有所下降,主要转由腹板角钢传递,最终上梁下端腹板螺栓孔发生承压破坏而试验终止。加载前期,子结构的上下梁主要通过受弯(梁机制)来提供抗力,当失效柱与梁翼缘相连的受拉角钢断裂后,梁端接近于铰接点,上下梁梁端弯矩都大幅下降,梁机制逐渐向悬链线机制转变。

从图12(c)可以看出,DWA上下梁的轴力发展趋势基本一致,随着水平荷载的增大,上下梁轴力逐渐增大,最终梁轴力发展因双侧角钢的断裂而终止。由于梁柱铰接连接节点传递的弯矩有限,因而试件梁端的弯矩较小。

图12 试件内力发展过程

Fig.12 Internal forces development process of specimens

另外,表2给出了3个试件在最大荷载峰值时的内力结果,通过对比可以看出,WUF的轴力最小,悬链线机制并未得到充分发挥,但梁机制最为显著;TSDWA表现出一定的抗弯能力,梁机制较显著,且其轴力最大,悬链线机制也得到充分发挥,有利于结构抗倒塌承载力的提高;DWA的轴力介于WUF与TSDWA之间,其梁端弯矩较小,主要依靠梁柱之间的拉结力平衡外载。

表2 最大荷载峰值时的试件内力

Table 2 Internal forces of specimens at the maximum peak load

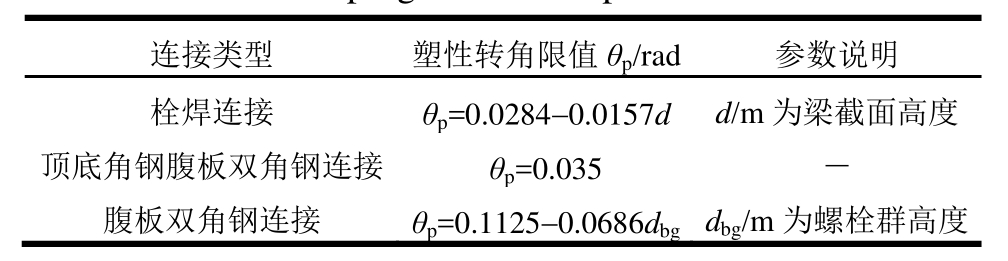

3.2 梁端节点转角

在抗连续倒塌体系中,梁柱节点区域是实现内力重分布的关键,该区域是否具有良好的鲁棒性对剩余结构实现再平衡以及防止结构发生连续性倒塌具有重要意义,同时梁柱连接节点的转动能力更是保证梁柱构件之间有效拉结的关键。美国 DOD标准对本文研究的3种梁端连接作为主要构件进行非线性抗连续倒塌分析时给出了相应规定,以梁柱连接的抗弯承载力退化作为节点失效判定的依据,其节点转角 θ不应超过表 3[2]给出的塑性转角限值θp,否则便认为失效。

表3 DOD标准关于钢框架抗连续倒塌连接节点的塑性转角限值

Table 3 Plastic rotation limits of connections of steel frame for anti-progressive collapse in DOD

同样,我国CECS 392也规定了栓焊连接的塑性转角限值为θp=0.0213-0.0012d (d/m为梁截面高度),而对其它两种连接限值并未作具体规定。

试件上梁或下梁梁端先出现抗弯承载力大幅下降(节点域发生局部破坏)时,可作为该梁端梁柱节点的受弯失效点。此时,将梁端转角作为该梁柱节点的塑性转角,可近似按式(1)计算,其结果如表4所示。

式中:vi为梁端测点位移计D1、D3、D4和D6的测量结果;li为相应梁端测点位移计距柱中心线的距离。

从3个试件的梁端塑性转角对比可以看出,栓焊连接节点的塑性转角较小;双腹板连接节点具有较大的塑性转角,表现出较好变形能力;顶底角钢腹板双角钢连接节点的塑性转角介于二者之间。

另外,栓焊连接试件的梁端受拉翼缘板因受弯断裂,此时悬链线效应还未发展,其梁端塑性转角基本满足 DOD(CECS)标准的要求。而由试验得到顶底角钢腹板双角钢连接和腹板双角钢连接试件的塑性转角均大于DOD标准规定的塑性转角限值,Yang等[3,15]通过试验和有限元对顶底角钢双腹板角钢连接和双腹板连接分析也得到类似的结论,这是因为DOD在钢框架非线性分析中仅考虑了梁柱节点的受弯性能而忽略了轴力产生的显著效应。

表4 试验值与DOD(CECS)标准关于连接转角的对比

Table 4 Comparison of connection rotation angle between test results and DOD (CECS)

3.3 试件抗力发展过程

实际上,试件的间断性破坏特征及梁柱节点域的转动可能使得同段梁两端的节点转角差异较大,但由试验现象可知,较大变形时上下梁在水平荷载作用下基本成直线型,则可认为同段梁两端的节点转角相同,为此取梁上下端节点转角的平均值作为该梁的梁端转角,如式(2)所示。

式中:θd为下梁的梁端转角;θu为上梁的梁端转角;θ1~θ4为上下梁梁端转角(见图13),按式(1)计算。

图13 半子结构的受力分析图

Fig.13 The analysis diagram of the half-assembly

基于上述梁端转角和梁内轴力的基本假定,在中柱失效后,根据梁柱子结构的几何对称性,可构建试件的抗力计算模型,如图 13所示,梁柱子结构的抗力P由上下梁截面轴力和剪力的水平分量来提供。实际上,梁机制贡献的抗力 Pw为上下梁截面剪力的水平分量之和;悬链线机制提供的抗力Pc为上下梁截面轴力的水平分量之和;则子结构的总抗力为通过边柱 C1~C4截面应变分别获得边柱的水平支座反力R1、R2、R3和R4之和,如式(3)所示。另采用式(4)和式(5)可分别计算出梁机制和悬链线机制提供的抗力大小。

图 14给出了各试件梁机制和悬链线机制提供的抗力随失效柱水平位移的发展曲线。由图 14(a)可知,WUF在下梁上端受拉翼缘断裂之前,其抗力几乎由梁机制提供,之后梁机制提供的抗力有所下降,悬链线机制提供的抗力迅速增大,抗力机制发生转变。当上下梁与边柱连接处发生局部断裂后,梁端有效面积减小,梁机制提供的抗力减小为零,甚至出现负值[14],此时结构的抗力机制主要由悬链线机制提供。

由图14(b)可知,TSDWA在初始阶段主要通过顶底角钢形成的弯矩为试件提供抗力,随着加载位移增大至210 mm(对应于图6中的I点)后,梁中悬链线机制提供的抗力迅速增大,此时试件的抗力由梁机制与悬链线机制共同提供。当失效柱与梁翼缘相连的受拉角钢断裂后,该节点接近于铰接点,梁机制提供的抗力大幅下降,结构的抗力机制主要表现为悬链线机制。

由图14(c)可知,DWA在初始阶段,连接节点存在一定的抗弯作用,试件通过梁机制提供抗力;之后因腹板双侧角钢承担弯矩有限使得梁机制提供的抗力始终维持在一个较低水平,而悬链线作用提供的抗力迅速增大,试件的抗力机制主要表现为悬链线机制。最终悬链线机制的发挥因失效柱梁柱节点处腹板双角钢的断裂而终止。

由上述分析可得,WUF和TSDWA的抗力过程类似,均经历梁机制阶段、梁机制与悬链线机制混合阶段以及悬链线机制阶段;而DWA的抗力过程与前两个试件有所差异,主要经历梁机制与悬链线机制混合阶段和悬链线机制阶段,试件的抗力主要由悬链线机制提供。

尽管梁柱连接节点的形式不同,但试件的最大抗力均是由梁机制和悬链线机制共同作用所提供的。WUF因节点构造使梁端受拉翼缘过早断裂,限制了其悬链线机制的充分发展,而DWA却因受弯能力有限,较早地依赖于悬链线机制提供抗力。TSDWA相比WUF和DWA,更能充分发展梁端节点转角和梁截面轴力,通过梁机制和悬链线机制获得更大的抗倒塌承载力,更有利于结构抵抗连续性倒塌。

图14 试件抗力机制发展过程

Fig.14 Resistance mechanism development process of the specimens

4 结论

(1) 不同连接节点形式的两跨三柱型梁柱子结构在连续倒塌条件下的破坏模式为:栓焊连接试件梁柱节点处梁端受拉翼缘发生断裂,表现出多次、间断性破坏的特征;顶底角钢腹板双角钢连接试件为梁柱连接的受拉角钢发生断裂,进而因梁端腹板螺栓孔发生承压破坏而失效;腹板双角钢连接试件因失效柱与梁相连的腹板两侧角钢在螺栓孔处断裂而失效。

(2) 试件达到最大荷载峰值时不同连接节点形式的梁端节点转角有所差别,栓焊连接试件的梁端转角相对较小;腹板双角钢连接试件具有较大的梁端转角;顶底角钢腹板双角钢连接试件的梁端转角仅次于腹板双角钢连接试件。同时,本试验也给出了不同连接节点形式的梁端节点转角,可为规范CECS392关于节点失效判定的有关规定提供试验依据。

(3) 初始阶段试件承载力随梁柱连接节点刚度的减小依次降低,当试件达到最大荷载峰值时,顶底角钢腹板双角钢连接试件相比栓焊连接试件和腹板双角钢连接试件的梁端节点转角及梁截面轴力都得到较为充分的发展,通过梁机制和悬链线机制获得更大的抗倒塌承载力,表现出更为富余的抗倒塌能力储备。

(4) 3个试件的抗力发展模式不同,栓焊连接试件和顶底角钢腹板双角钢连接试件的抗力过程相似,均经历梁机制阶段、梁机制和悬链线机制混合阶段以及悬链线机制阶段;而腹板双角钢连接试件的抗力主要经历梁机制与悬链线机制混合阶段和悬链线机制阶段。

参考文献:

[1] Ellingwood B R, Leyendecker V E. Approaches for design against progressive collapse [J]. Journal of the Structural Division, ASCE, 1978, 104(3): 413―423.

[2] Department of Defense (DOD), 4-023-03. Design of buildings to resist progressive collapse [S]. Unified Facilities Criteria, 2009.

[3] Yang B, Tan K H. Experimental tests of different types of bolted steel beam-column joints under a central-column removal scenario [J]. Engineering Structures, 2013,54(9): 112―130.

[4] 霍静思, 王宁, 陈英. 钢框架焊接梁柱节点子结构抗倒塌性能试验研究[J]. 建筑结构学报, 2014, 35(4):100―108.Huo Jingsi, Wang Ning, Chen Ying. Experimental study on collapse resistance of welded beam-column connection substructure of steel frame based on seismic design [J]. Journal of Building Structures, 2014, 35(4):100―108. (in Chinese)

[5] 王伟, 秦希. 矩形钢管柱隔板贯通式节点抗结构连续倒塌的改进型连接构造与性能模拟[J]. 工程力学,2015, 32(12): 124―131.Wang Wei, Qin Xi. Improved connection details and behavior modeling of RHS column joints with through diaphragm for progressive collapse prevention [J].Engineering Mechanics, 2015, 32(12): 124―131. (in Chinese)

[6] Karns J E, Houghton D L, Hong J, et al. Blast testing of steel frame assemblies to assess the implications of connection behavior on progressive collapse load conditions [C]. Structure Congress 2006, St. Louis, 2006.

[7] Lew H S, Main J A, Robert S D, et al. Performance of steel moment connections under a column removal scenario. I: Experiments [J]. Journal of Structural Engineering, 2013, 139(1): 98―107.

[8] Cheol-Ho L, Seonwoong K, Kyungkoo L. Parallel axial-flexural hinge model for nonlinear dynamic progressive collapse analysis of welded steel moment frames [J]. Journal of Structural Engineering, 2010,136(2): 165―173.

[9] 孟宝, 钟炜辉, 郝际平. 不同跨度比下栓焊刚性连接梁柱子结构抗倒塌性能试验研究[J]. 工程力学, 2018,35(1): 79―87.Meng Bao, Zhong Weihui, Hao Jiping. Experimental study on anti-collapse performance for beam-column assemblies with bolt and weld rigid connection based on different span ratio [J]. Engineering Mechanics, 2018,35(1): 79―87. (in Chinese)

[10] 李玲, 王伟, 陈以一. 连续性倒塌工况下钢管柱框架节点的破坏模式与鲁棒性[J]. 建筑结构学报, 2015,36(4): 9―15.Li Ling, Wang Wei, Chen Yiyi. Failure modes and robustness of beam-to-column joints for steel tubular frame resisting progressive collapse [J]. Journal of Building Structures, 2015, 36(4): 9―15. (in Chinese)

[11] GSA 2013, Alternate path analysis & design guidelines for progressive collapse resistance [S]. Washington, D.C.,USA: United States General Services Administration,2013.

[12] CECS 392: 2014. 建筑结构抗倒塌设计规范 [S]. 北京: 中国计划出版社, 2014.CECS 392: 2014. Code for anti-collapse design of building structures [S]. Beijing: China Planning Press,2014. (in Chinese)

[13] 钟炜辉, 孟宝, 郝际平. 不同跨度比下腹板双角钢连接抗倒塌性能研究[J]. 工程科学与技术, 2017, 49(4):86―96.Zhong Weihui, Meng Bao, Hao Jiping. Study on anti-collapse performance of double web angles connection under different span ratios [J]. Advanced Engineering Sciences, 2017, 49(4): 86―96. (in Chinese)

[14] 钟炜辉, 孟宝, 郝际平. 钢框架栓焊连接梁柱子结构抗倒塌性能分析[J]. 华中科技大学学报(自然科学版),2017, 45(2): 101―109.Zhong Weihui, Meng Bao, Hao Jiping. Analysis of anti-collaspe performance for beam-to-column assembly with bolt and weld connection of steel frame [J].Huazhong University of Science and Technology(Natural Science Edition), 2017, 45(2): 101―109. (in Chinese)

[15] Yang B, Tan K H. Numerical analyses of steel beam-column joints subjected to catenary action [J].Journal of Constructional Steel Research, 2012, 70(3):1―11.