A572 Gr.50厚板是按美国材料与试验协会ASTM A572 / A572M《高强度低合金钥钒结构钢》标准[1]生产的高强度低合金铌-钒结构钢板,具有较好的焊接性和韧性,在我国广泛应用于建筑结构、大型桥梁、海洋平台、压力容器等工程领域。在锅炉钢结构中,A572 Gr.50厚板常用于作为主要受力构件的大板梁的加工制作,其在保证电厂锅炉运营的安全可靠中至关重要。由于大板梁的单体构件尺寸大,其翼缘板和腹板在制作过程中要进行焊接施工[2]。随着钢板厚度及结构体系复杂度的增加,焊接难度大大提高,A572 Gr.50厚板对接焊缝易存在焊接裂纹缺陷。由于各种原因,有些裂纹缺陷未能被及时发现并清除,导致大板梁带裂纹工作。这些裂纹缺陷可能会扩展而导致大板梁结构的断裂破坏;同时,缺陷处的应力状态随板厚增加向平面应变转变,使其发生脆性断裂的倾向增大[3],严重威胁结构的安全。

仅凭传统强度理论、弹性力学和弹塑性力学,已无法对含缺陷构件的安全性做出可靠的判定。然而,断裂力学理论为研究含裂纹或类裂纹缺陷结构构件的断裂行为提供了有力的手段。根据研究对象不同断裂力学已形成两大主要分支——线弹性断裂力学和弹塑性断裂力学。线弹性断裂力学方法为Irwin[4]得到的K积分方法;弹塑性断裂力学方法为Rice等[5]提出的 J积分方法和 Wells[6]提出的以CTOD为断裂判据。基于断裂力学,Moustabchir等[7―8]对含缺陷的 P264GH钢管的断裂性能进行了研究;周晖等[9]应用断裂力学对钢桥进行疲劳评估;王元清等[10]利用 SINTAP-FAD 方法对含裂纹缺陷钢结构构件进行安全性评定;胡方鑫等[11]基于断裂力学对高强度钢材梁柱节点受力性能进行了分析;傅宇光等[12]将Beach Marking方法与断裂力学理论结合,获得疲劳裂纹的扩展规律和参数。

本文针对某发电厂锅炉大板梁下翼缘拼接焊缝中存在的未熔合缺陷,在前期工作[13―17]的基础上,从实际钢结构锅炉大板梁工程的角度出发,对A572 Gr.50厚板对接焊接接头的母材、焊缝及其热影响区材料进行单轴静力拉伸试验、冲击试验和断裂韧度试验,以提供基本力学性能指标和断裂韧性材料参数,并结合有限元分析进一步对此类厚板对接焊缝的断裂性能进行研究。

1 试验研究

1.1 试验取样与设计

根据相关规范[18―21]规定,对A572Gr.50厚板对接焊接接头的母材、焊缝和热影响区进行了常温单轴拉伸试验,测得其弹性模量E、屈服强度fy、抗拉强度fu、断后伸长率A和断面收缩率Z;夏比冲击试验,测得其冲击功 Akv随温度的变化曲线,得到韧-脆转变温度;直三点弯曲断裂韧度试验,测得试件跨中荷载-刀口展开位移曲线(P-V曲线),相应于不同特征类型的P-V曲线得到不同的裂纹尖端张开位移CTOD特征值(即脆性失稳CTOD特征值δu和最大载荷CTOD特征值δm),得到裂纹扩展阻力曲线,利用阻力曲线得到条件启裂CTOD特征值δ0.2(即稳定裂纹扩展量Δa=0.2 mm时的CTOD值)。

试验试件由两块厚 80 mm、长 700 mm、宽1400 mm的A572 Gr.50钢板对接焊接制作而成,如图 1所示。试件采用埋弧自动焊焊接(H10Mn2焊丝),焊接中确保对接焊缝的焊接工艺与实际大板梁下翼缘的拼接焊缝保持一致,以使试验获得的材性数据尽可能反映实际拼接焊缝的性能。焊接接头细节如图2所示,焊道的具体工艺参数如表1所示。

图1 试验用拼接焊缝试件示意图

Fig.1 Schematic illustration of the test specimen for the welded joint

在试验中考虑了取样位置对材料性能的影响,以降低材料离散性导致的安全性水平的降低。拉伸试件、冲击试件和直三点弯曲试件均在母材、焊缝和热影响区3个区域取样;沿宽度方向上分别在边缘和中心位置取样;在厚度方向上取3个试件。

图2 接头细节

Fig.2 Detailed diagram of the simulated welded joint

表1 对接焊缝的焊接工艺参数

Table 1 Welding process parameters of the welded joint

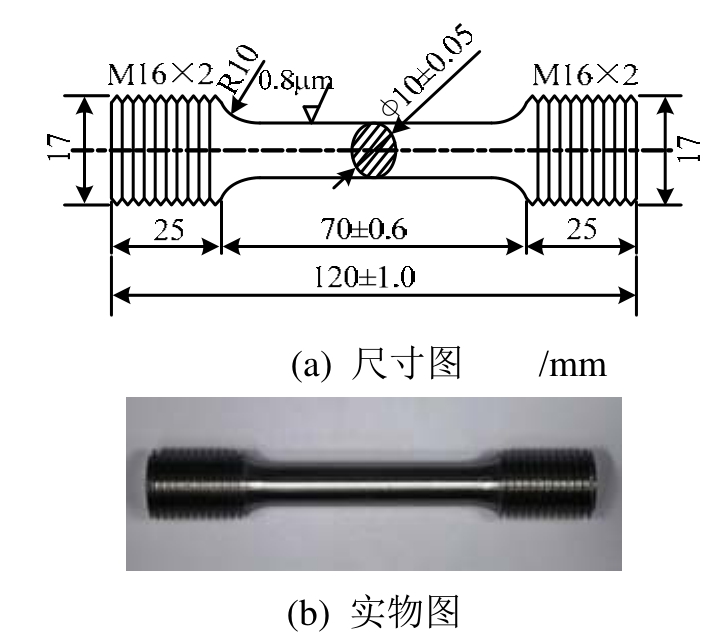

拉伸试件为标准圆棒试件,形状和尺寸按照国家标准《金属材料室温拉伸试验方法》(GB/T 228―2002)加工制作,尺寸和实物如图 3所示。试件在母材中的取样方向分为沿轧制方向和垂直轧制方向,在焊缝和热影响区中的取样方向为顺焊缝方向。共计进行了27个圆棒试件的单轴静力拉伸试验。

图3 单轴拉伸试件尺寸与实物图

Fig.3 Size picture and physical picture of the uniaxial tensile specimen

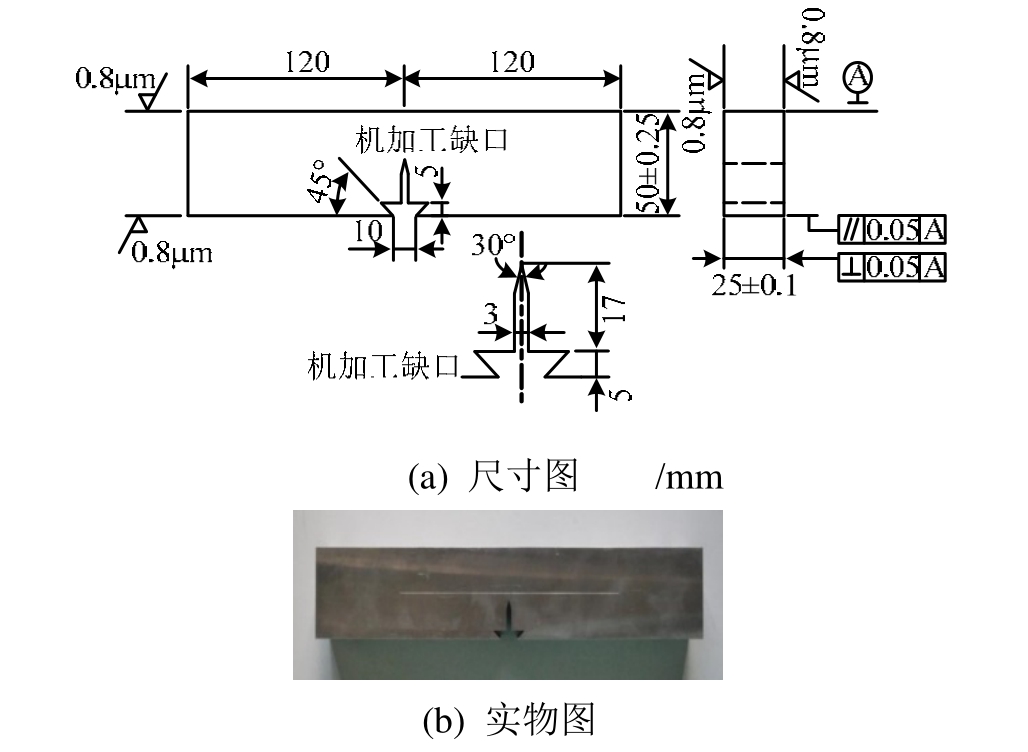

夏比冲击试件和三点弯曲试件的取样方向均为顺着钢板轧制方向且使试件缺口轴线垂直钢板表面或焊缝表面,焊缝试件的缺口轴线位于焊缝中心线,热影响区试件的缺口轴线位于焊缝中心线偏置50 mm处。

夏比冲击试件根据国家标准《金属材料夏比摆锤冲击试验方法》(GB/T 229―2007)和《焊接接头冲击试验方法》(GB/T 2650―2008)的规定进行取样与加工制作,试件尺寸与实物照片如图4所示。一共加工制作39个冲击试件,包括母材试件15个、焊缝试件12个和热影响区试件12个。对于母材冲击试验,选取 20℃、0℃、-20℃、-40℃和-60℃ 5个温度点,每个温度点 3个试件;对于焊缝和热影响区试件的冲击试验,选取20℃、0℃、-20℃、-40℃、-50℃和-60℃这6个温度点,每个温度点2个试件。

图4 冲击试件尺寸与实物图

Fig.4 Size picture and physical picture of the Charpy V-notch impact specimen

根据《金属材料准静态断裂韧度的统一试验方法》(GB/T 21143―2007)的规定,断裂韧度试验选用直三点弯曲试件,试件尺寸与实物照片如图5所示。加载时两支座间跨距为 200 mm;一共加工制作直三点弯曲试件37个,包括母材试件9个、焊缝试件14个和热影响区试件14个。

图5 直三点弯曲试件尺寸与实物图

Fig.5 Size picture and physical picture of the three-point bending specimen

1.2 试验设备

拉伸、冲击和三点弯曲试验均在清华大学航空航天学院的力学实验室完成,单轴拉伸试验在CSS-220电子万能试验机上进行;冲击试验在摆锤式冲击试验机上进行,其中夏比冲击试件采用酒精和液氮的混合液体进行冷却;三点弯曲试件的预疲劳裂纹在 INSTRON高频疲劳机上进行,然后在CSS-220电子万能试验机上进行基于单试样柔度法的加卸载试验。

2 试验结果分析

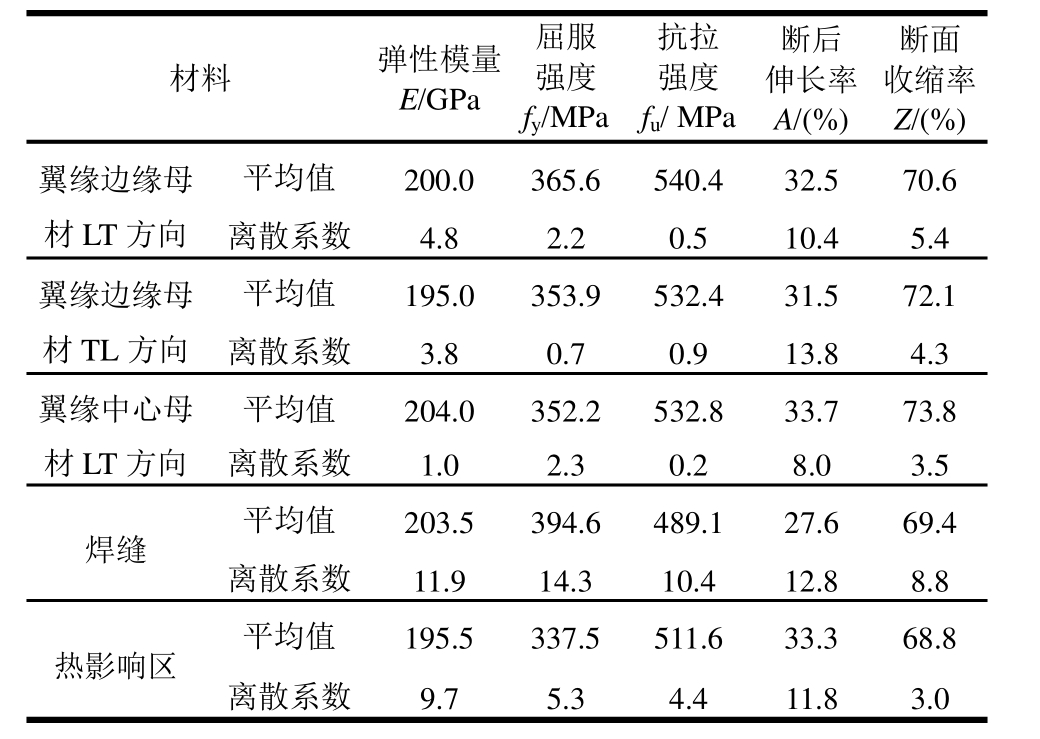

2.1 单轴静力拉伸实验

A572 Gr.50厚板对接焊接接头单轴静力拉伸试件的试验结果(平均值)如表 2所示。断后伸长率和断面收缩率结果表明母材、焊缝和热影响区材料均具有良好的塑性变形能力;各位置处钢材的弹性模量表现出了相对一致性。对比母材、热影响区和焊缝的拉伸试验结果,由离散系数(=标准差/平均值)可见,焊缝的离散性最大,而母材的离散性最小,这可能是由于焊缝材料的不均匀和焊接缺陷造成的;由强度平均值可见,焊缝的屈服强度最高,而抗拉强度最低,这可能也是由于焊缝材料的不均匀和焊接缺陷造成的;由断后伸长率平均值可见,焊缝的断后伸长率要小于母材和热影响区,说明焊缝的塑性变形能力较差。

表2 单轴静力拉伸试验结果

Table 2 Results of uniaxial tensile tests

2.2 夏比冲击试验

大量的试验与实践表明,采用形如式(1)所示的Boltzmann函数对冲击功和温度的关系进行回归分析时,具有较好的相关性和较小的残差,且函数各参数的物理意义明确,可以很好地描述冲击功与温度之间的关系[22]。

其中:Akv/J为冲击功;E1/J、E2/J分别为下平台能、上平台能;T/(℃)为温度变量;Tt/(℃)为韧-脆转变温度,韧-脆转变温度越低,表明材料抵抗低温脆断的能力越强;Tr/(℃)为转变温度区范围,Tr越小,转变温度区的范围越窄,材料越容易由韧性向脆性转变。

图6 冲击功-温度转变关系曲线

Fig.6 Relation curves of impact energy with temperature

采用Boltzmann函数对母材、焊缝和热影响区3种材料的冲击功随温度变化的试验数据进行了拟合,试验数据和拟合曲线如图6所示,拟合曲线参数结果如表3所示。由图6(a)~图6(c)可以看出3种位置处钢材的冲击功值 Akv均随温度的降低而减少;冲击功与温度的关系曲线总体上呈 S形,分为上平台区、转变区和下平台区3个部分;另外,母材、焊缝和热影响区均具有良好的冲击韧性;在0°C时,A572 Gr.50钢材母材的冲击功为225.9 J~247.3 J,满足0°C时冲击功≥34 J的钢材质量要求。工程中,常将韧-脆转变温度作为防低温脆性断裂的重要依据,由表3可见,母材、焊缝和热影响区材料的韧-脆转变温度分别为-45.7℃、-33.8℃和-35.4℃,3种材料均具有良好的抗低温冷脆性能;相对而言,母材的抗低温冷脆性能最好,热影响区次之,焊缝最差。

表3 冲击功与温度关系曲线的拟合结果

Tab.3 Fitting parameters of the impact energy versus temperature

2.3 直三点弯曲断裂韧度

2.3.1 三点弯曲试件断口和加卸载P-V曲线

完成三点弯曲加载后,对试样进行氧化发蓝与脆断,来得到试样断口以测量初始裂纹长度a0。本试验借助摄影技术获取 1∶1的试样断口照片,如图7所示。然后在断口照片上测量初始裂纹长度a0,测量到疲劳预制裂纹的前缘。如图7显示了9点测量位置,初始裂纹长度a0是通过先对距离两侧表面0.01 B位置取平均值,再和内部等距离的7点测量长度取平均值得到。初始裂纹长度a0用于获得裂纹扩展阻力曲线δ-Δa与条件启裂CTOD特征值δ0.2。

图7三点弯曲试样裂纹长度测量

Fig.7 Measurement of crack length of three point bending specimen

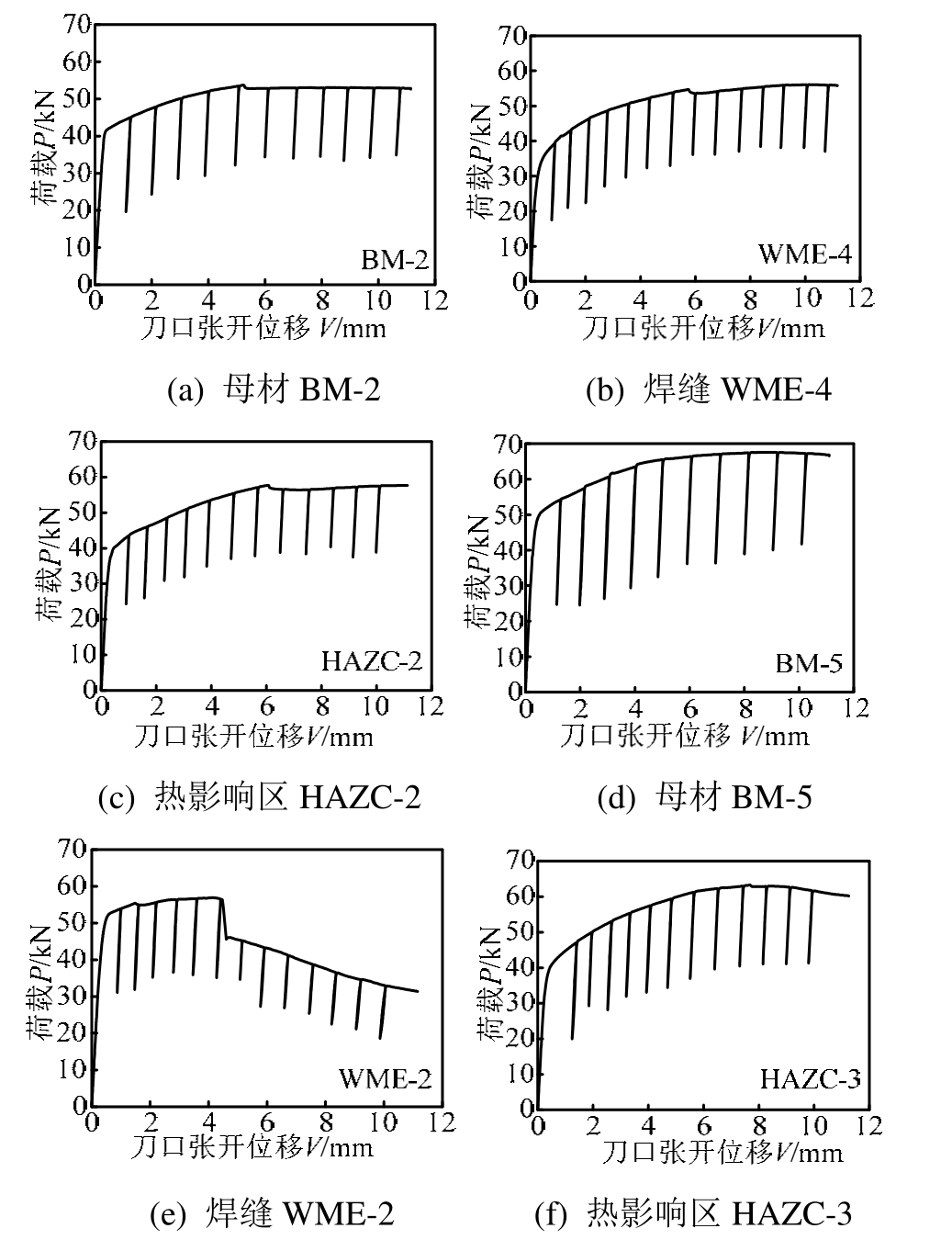

对照试验标准《金属材料准静态断裂韧度的统一试验方法》(GB/T 21143―2007),本试验中三点弯曲断裂试验荷载-位移曲线的特征类型包括2类,不同的荷载-位移特征类型可计算获得不同的裂纹尖端张开位移CTOD特征值。第一类如图8(a)~图8(c)所示,突进点荷载Pu对应于脆性失稳特征值δu;第二类如图8(d)~图8(f)所示,最大荷载点荷载Pm对应于最大载荷特征值δm。图8所示的试件都是对应的CTOD特征值最小,表现出较差的抗断能力。

图8 三点弯曲试件的荷载-刀口张开位移曲线

Fig.8 P-V curves of three-point bending specimens

2.3.2 裂纹扩展阻力曲线的拟合

依据试验标准GB/T 21143―2007,采用单试样弹性卸载柔度法,对三点弯曲试件的加卸载P-V曲线进行处理,获得裂纹扩展阻力曲线δ-Δa与条件启裂CTOD特征值δ0.2。

由试验结果可知,母材 BM-9、焊缝 WME-2和热影响区 HAZE-7这 3种试件对应的条件启裂CTOD特征值δ0.2最小,表现出较差的抗断能力。所以,图9(a)~图9(c)给出了这3种试件的δ-Δa曲线和阻力曲线方程,可为大板梁焊接缺陷的防断设计提供参考。其中,5条平行的直线a、b、c、d和e依次代表钝化线,过Δa=0.1 mm的钝化线偏置线(有效裂纹扩展量的左边界线),过Δa=0.2 mm的钝化线偏置线,过Δa=0.5 mm的钝化线偏置线,过Δa最大数据点的钝化线偏置线(有效裂纹扩展量的右边界线,该线与横轴交点的横坐标值定义为Δamax)。条件启裂CTOD特征值δ0.2,即为稳定裂纹扩展量Δa=0.2 mm时钝化线偏置线对应的CTOD值δ,可借助阻力曲线来确定。

图9 三点弯曲试件的裂纹扩展阻力曲线

Fig.9 Crack growth resistance curves of three-point bending specimens

2.3.3 裂纹尖端张开位移CTOD特征值

通过三点弯曲试验,主要得到了以下 3类CTOD特征值,即δ0.2、δu或δm。母材、焊缝和热影响区试件测定的 CTOD特征值最小值如表 4所示。三点弯曲断裂韧度试验表明,母材、焊缝和热影响区3个区域中焊缝的断裂韧度最差,为构造焊缝接头抗断设计中的薄弱区域,这与冲击韧性的试验结果是吻合的。因此,从简化和偏于保守的角度出发,可选取焊缝的断裂韧度数据对大板梁缺陷进行断裂力学分析。

3 基于断裂力学的有限元分析

3.1 宏观裂纹的基本形式

断裂力学是研究含裂纹材料或结构的强度及裂纹扩展规律的一门学科。材料或结构在其生产和制造过程中都不可避免地会存在宏观裂纹,在荷载等其他因素作用下,这些裂纹缺陷有可能会扩展而引起结构的断裂。

表4 三点弯曲试件CTOD特征值测定结果

Table 4 CTOD characteristic values of three-point bending specimens

根据裂纹体受力使其裂纹面发生相对位移的不同可将宏观裂纹分为 3种基本形式[23],如图 10所示,即:I型(张开型),裂纹受垂直于裂纹面的拉应力;II型(滑开型),裂纹承受平行于裂纹面,且垂直于裂纹前缘的剪切应力;III型(撕开型),裂纹承受平行于裂纹面,且平行于裂纹前缘的剪切应力。其中I型裂纹是最常见、最危险的破坏模式。当大板梁拼接焊缝内的缺陷平面垂直于弯曲拉应力,属I型张开型裂纹。

图10 裂纹按受力划分的三种基本形式

Fig.10 Three basic forms of crack splitting by force

3.2 有限元模型弹性分析

对I型、II型和III型裂纹的裂纹尖端应力场,可用式(2)的统一表达式来表征:

由式(2)可知,裂纹尖端的各应力分量与应力强度因子Ki成正比,而Ki与r,θ无关。对于I型裂纹,裂纹尖端应力强度因子为(r →0,θ=0)[24]:

式中:Y为几何修正因子;a为裂纹的半长度。

当作用于裂纹上的拉应力σ增大时,裂纹尖端的应力强度因子KI也随之增大,当 KI增大到临界值时,裂纹将发生失稳扩展,这个应力强度因子的临界值称为临界应力强度因子,也就是材料的断裂韧度。对于厚板,裂纹尖端平面应变的成分增加,处于三向拉应力状态,塑性区较小,裂纹较易扩展,断裂韧度较低。当板厚增加到某一特定值以后,断裂韧度降低到最低值,称为平面应变断裂韧度KIC。判断裂纹是否发生扩展的K判据为:

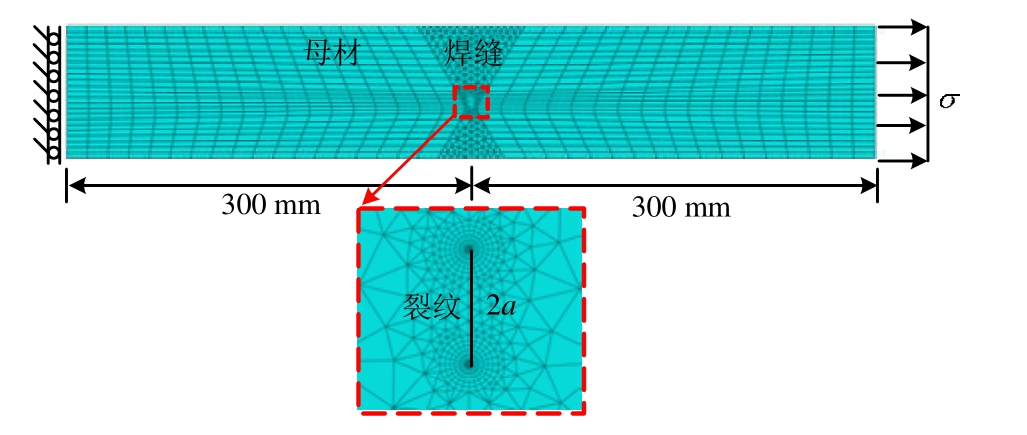

建立检测对象的有限元模型,缺陷处于大板梁跨中下翼缘拼接焊缝内,接近炉前方向的翼缘边缘。由于裂纹最容易往厚度方向扩展,简化分析,将缺陷简化成穿透翼缘宽度方向的I型裂纹,研究裂纹向厚度方向扩展的行为。采用大型通用有限元软件ABAQUS,建立如图11所示的二维有限元模型,材料为弹性材料,弹性模量E=206 GPa,泊松比v=0.3,单元类型为平面应变单元CPE8,单元总数1778,对裂纹尖端附近的网格进行了精细划分,保守地假定裂纹尖端为无限尖。

图11 大板梁缺陷二维有限元模型

Fig.11 Two-dimensional finite element model of large plate girder defect

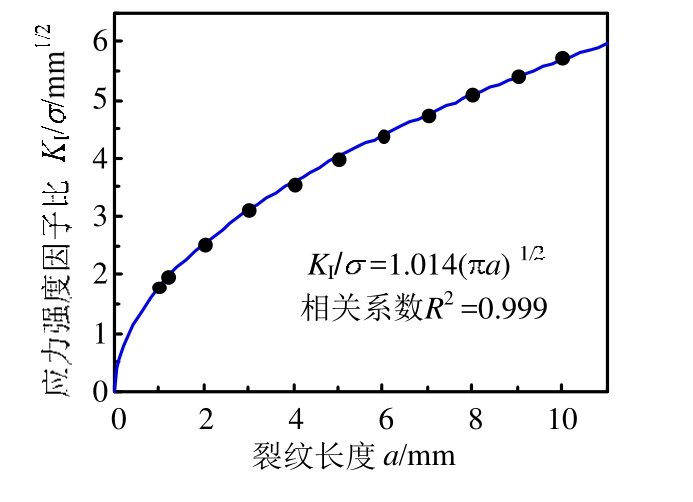

图12给出了裂纹尖端应力强度因子KI随裂纹长度a和作用应力σ的变化关系,分析可知,裂纹尖端应力强度因子KI随作用应力σ和裂纹长度a的增大而增大。类似理论公式(3),可假设大板梁裂纹尖端应力强度因子 KI计算公式具有如式(5)所示的形式:

图12 裂纹尖端应力强度因子KI与裂纹长度的关系

Fig. 12 Relationship between crack tip stress intensity factor KI and crack length

当裂纹形式、尺寸不变时,KI与σ成正比例关系,因此计算式(5)关键在于确定系数Y。通过有限元模型的参数化分析,改变裂纹长度 a,得到了应力强度因子比KI/σ随裂纹长度a的变化关系的离散点如图 13所示,并通过数据点拟合确定了系数Y=1.014,且具有很好的相关性。利用式(10)可计算不同裂纹长度a和作用应力σ下裂纹尖端的应力强度因子KI。

图13 大板梁裂纹尖端应力强度因子KI计算公式拟合

Fig. 13 Fitting formula of stress intensity factor KI for crack tip of large plate beam

在实际结构中,通过若干次梁将吊挂荷载约3200 t施加于大板梁上,跨中最大弯矩约为155000 kN·m。因此,在正常工作状态下,大板梁跨中下翼缘所受弯曲拉应力σ约为150 MPa。当裂纹长度取探伤确定的尺寸时,即 a=1.2 mm时,由图12可见,KI随作用应力σ的增加而线性增加。根据Barsom-Rolfe公式[23],将试验得到的钢材的冲击功 Akv换算得到焊缝材料的平面应变断裂韧度KIC为 3112 MPa·mm-1/2~7903 MPa·mm-1/2,平均值为 4737 MPa· mm-1/2。由结果可知,当 σ=150 MPa时(大板梁工作应力水平),KI=291 MPa·mm1/2;当σ=495 MPa时(接近钢材的抗拉强度),KI=958 MPa·mm1/2,都远小于焊缝材料的平面应变断裂韧度 KIC,表明在当前裂缝尺寸下,裂缝不会扩展。

3.3 有限元模型弹塑性分析

对于中、低强度金属,在裂纹尖端由于高度的应力集中,总会存在塑性区。目前,常用的2种弹塑性断裂力学准则是J积分准则[5]和裂纹尖端张开位移CTOD准则[6]。

J积分方法[5]是一种用裂纹尖端足够远处的积分路径代替裂纹尖端附近的路径来表征裂纹尖端应力-应变场的方法。J积分表达式为:

式中:Γ为围绕裂纹尖端的任意回路;W为应变能密度;Ti为根据沿Γ的外法线n定义的拉力向量分量,Ti=σijnj;ui为位移向量分量;s为沿Γ的弧长。W可由下式求出:

式中,σij、εij分别为应力分量和应变分量。

由于J积分与积分路径无关,避开了裂纹尖端复杂的应力场,故而在工程中得到较为广泛的应用。对于J判据,可用式(8)描述,JIC为材料延性断裂韧度。

在弹塑性断裂力学中,另一种常用的断裂判据是(Crack Tip Opening Displacement,CTOD)判据[6]。CTOD是裂纹尖端张开位移的简称,指的是裂纹尖端处受张开型荷载后两裂纹面所张开的相对位移,用δ表示。CTOD判据是指裂纹体受I型荷载时,裂纹尖端的张开位移δ达到其临界值δc时,构件发生断裂失效,即:

延性断裂韧度JIC与CTOD特征值δR之间的关系可由式(10)表示:

式中:fu /MPa为材料抗拉强度;1≤m≤2,对于A572 Gr.50钢材及其焊缝,学者Chi等[25]建议m取1.6。

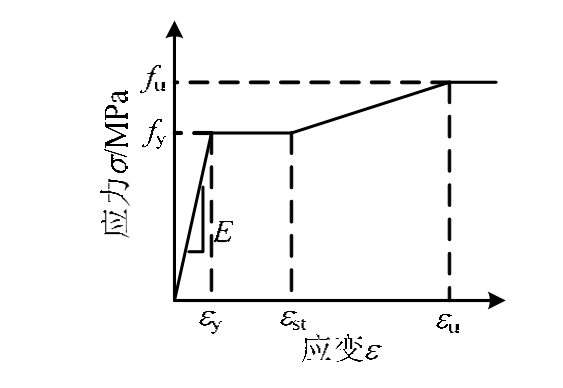

在对大板梁缺陷进行弹塑性断裂力学分析时,采用ABAQUS计算裂纹尖端的J积分以评价裂纹的断裂行为。弹塑性分析时区分母材和焊缝材料;有限元弹塑性分析中采用的母材和焊缝材料的应力-应变关系如图14所示。

图14 应力-应变关系曲线

Fig.14 Curves of material properties

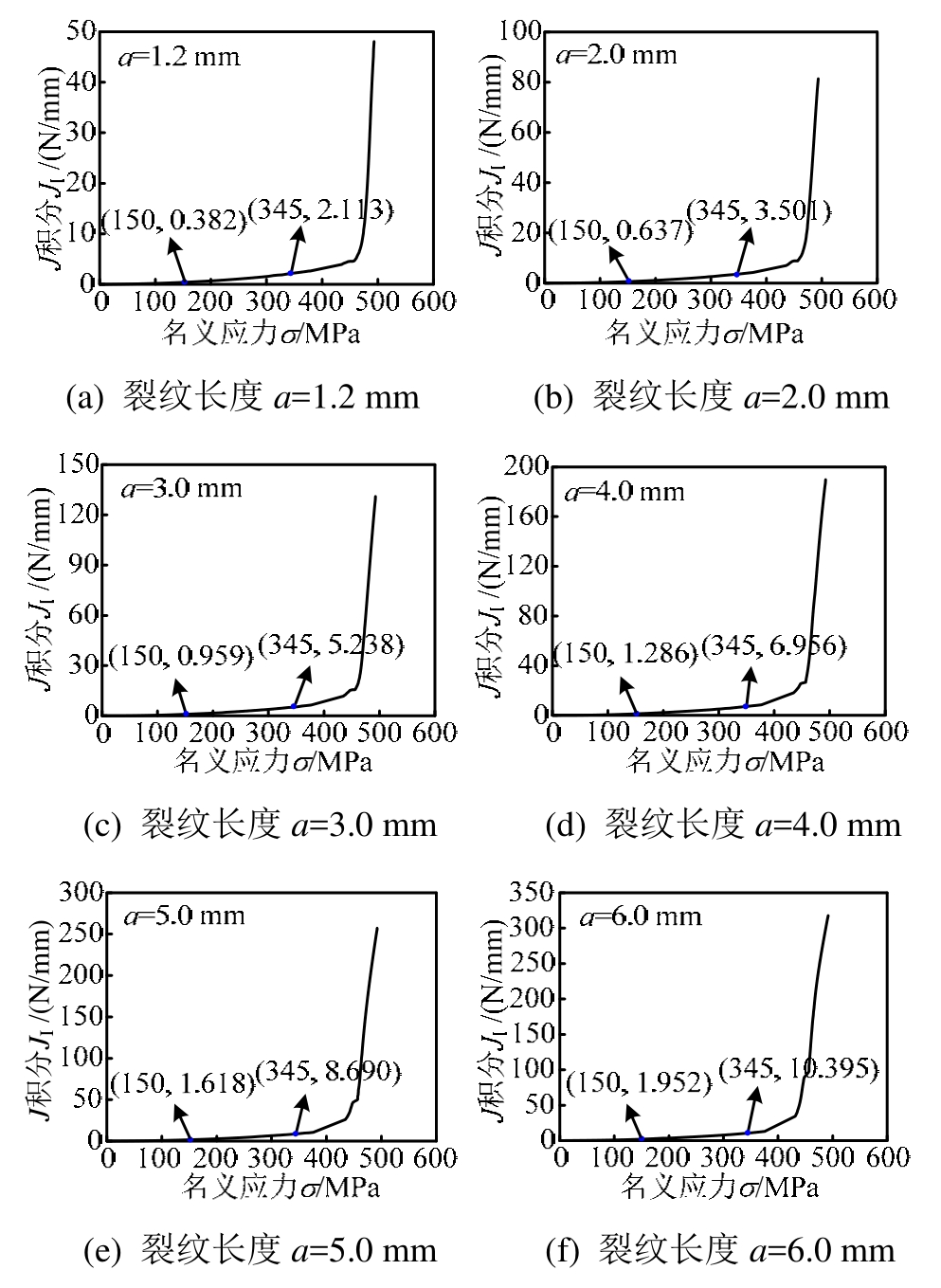

弹塑性分析时的有限元模型如图 15所示,分析了裂纹尖端处J积分随作用应力σ和裂纹长度a的变化关系。结果如图16所示,当裂纹长度a一定时,J积分随作用应力σ的增加而增大,应力水平在屈服强度以下时J积分增长缓慢,应力水平在屈服强度之上时J积分迅速增大;当作用应力σ一定时,J积分随裂纹长度a的增加而增大。

图15 弹塑性分析的有限元模型

Fig.15 The finite element model for elastoplastic analysis

图16 不同裂纹长度时J积分随作用应力的变化

Fig. 16 Variation of J integral with stress at different crack lengths

为保证大板梁缺陷评定较高的安全水平,选取所有焊缝试样实测的条件启裂CTOD特征值δ0.2的最小值作为焊缝材料的CTOD特征值δc。大板梁缺陷在实际裂纹尺寸和工作应力水平下,即a=1.2 mm和 σ=150 MPa时,JI=0.382 N/mm;即使当应力水平达到大板梁所用钢材的屈服强度时,即σ=345 MPa时,JI=2.113 N/mm。根据式(10)给出的CTOD值δ与J积分之间的换算公式,可得到应力水平 σ=150 MPa、345 MPa和 490 MPa时,δ=0.00069 mm、0.0038 mm和0.076 mm,远远小于试验得到的焊缝材料的 CTOD特征值 δc范围0.523 mm。表明裂纹不会发生扩展。

4 结论

通过对 A572 Gr.50钢厚板对接焊缝接头的母材、焊缝和热影响区钢材进行单轴静力拉伸试验、夏比冲击试验和直三点弯曲断裂韧度试验,并结合基于断裂力学的有限元分析,得到如下主要结果和结论:

(1) 厚板对接焊缝母材、焊缝和热影响区材料基本力学性能均能满足规范要求,均具有良好的塑性变形能力,但焊缝的塑性变形能力相对较差,焊缝处由于材料的不均匀和焊接缺陷,其力学指标表现出了较大的离散性。

(2) 随温度的降低,厚板对接焊缝母材、热影响区及焊缝处的夏比冲击功减少;另外,母材、焊缝和热影响区均具有良好的冲击韧性;在 0℃时,A572 Gr.50钢材母材的冲击功为225.9 J~247.3 J,满足0℃时冲击功≥34 J的钢材质量要求;母材、焊缝和热影响区材料的韧-脆转变温度分别为-45.7℃、-33.8℃和-35.4℃,3种材料均具有良好的抗低温冷脆性能;相对而言,母材的抗低温冷脆性能最好,热影响区次之,焊缝最差。

(3) 母材、焊缝和热影响区材料的条件启裂CTOD值δ0.2的最小值分别为0.814 mm、0.523 mm和0.647 mm,最大载荷CTOD值δm的最小值分别为2.330 mm、1.066 mm和2.028 mm。显然,母材、焊缝和热影响区3个区域中焊缝的断裂韧度最差,为构造焊缝接头抗断设计中的薄弱区域。

(4) 结合单拉、冲击和三点弯曲试验结果表明,厚板对接焊缝接头的焊缝区是大板梁焊接缺陷安全性评定研究的重点控制区域。

(5) 基于断裂力学,可以运用有限元软件方便的对带裂缝的工作状态下工作的钢结构构件的断裂性能进行分析,保证其安全性。

参考文献:

[1] ASTM A572/A572M―2007, Standard Specification for High-Strength Low-Alloy Columbium-Vanadium Structural Steel [S]. ASTM, West Conshohocken: 2007.

[2] 袁虎贲, 龚海涛. 凯迪生物质能发电电厂工程大板梁制造工艺方法[J]. 工业建筑, 2012, 42(增刊): 617―620.Yuan Huben, Gong Haitao. Manufacturing process and methods of large panel beams for KAIDI biomass power plant project [J]. Industrial Construction, 2012,42(Suppl): 617―620. (in Chinese)

[3] Kuwamura H, Iyama J, Matsui K. Effects of material toughness and plate thickness on brittle fracture of steel members [J]. Journal of Structural Engineering, 2003,129(11): 1475―1483.

[4] Irwin G R. Analysis of stresses and strains near the end of a crack transversing a plate [J]. Transactions, ASME,Journal of Applied Mechanics, 1957, 24(3): 361―364.

[5] Rice J R, Rosengren G F. Plane strain deformation near a crack tip in a power law hardening material [J]. J. Mech.Phys. Solids, 1968, 16(1): 1―12.

[6] Wells A A. Application of fracture mechanics at/and beyond general yielding [J]. British Welding Journal,1963, 10: 563―570.

[7] Moustabchir H, Pruncu C I, Azari Z, et al. Fracture mechanics defect assessment diagram on pipe from steel P264GH with a notch [J]. International Journal of Mechanics & Materials in Design, 2015, 12(2): 1―12.

[8] Moustabchir H, Zitouni A, Hariri S, et al. Experimentalnumerical characterization of the fracture Behaviour of P264GH steel notched pipes subject to internal pressure[J]. Iranian Journal of Science & Technology Transactions of Mechanical Engineering, 2018, 42(2):107―115.

[9] Zhou H, Shi G, Wang Y, et al. Fatigue evaluation of a composite railway bridge based on fracture mechanics through global-local dynamic analysis [J]. Journal of Constructional Steel Research, 2016, 122: 1―13.

[10] 王元清, 廖小伟, 周晖, 等. 基于SINTAP-FAD方法的含裂纹缺陷钢结构构件安全性评定研究[J]. 工程力学,2017, 34(5): 42―51.Wang Yuanqing, Liao Xiaowei, Zhou Hui, et al. Safety assessment of steel structure component with crack defects using SINTAP-FAD method [J]. Engineering Mechanics, 2017, 34(5): 42―51. (in Chinese)

[11] 胡方鑫, 施刚, 石永久. 基于断裂力学的高强度钢材梁柱节点受力性能分析[J]. 工程力学, 2015, 32(4):41―46.Hu Fangxin, Shi Gang, Shi Yongjiu. Fracture behavior of beam-column connections using high strength steel based on fracture mechanics [J]. Engineering Mechanics, 2015,32(4): 41―46. (in Chinese)

[12] 傅宇光, 童乐为, 刘博. 基于Beach Marking方法的钢结构疲劳裂纹检测研究[J]. 工程力学, 2016, 33(8):93―100.Fu Yuguang, Tong Lewei, Liu Bo. Research on detection of fatigue crack propagation of steel structures based on Beach Marking technique [J]. Engineering Mechanics,2016, 33(8): 93―100. (in Chinese)

[13] 王元清, 胡宗文, 石永久, 等. 钢结构厚板对接焊缝低温冲击韧性试验研究[J]. 铁道科学与工程学报, 2010,7(5): 1―5.Wang Yuanqing, Hu Zongwen, Shi Yongjiu, et al.Experimental study on the impact toughness of thick plate butt weld of steel structure at low temperature [J].Journal of Railway Science and Engineering, 2010, 7(5):1―5. (in Chinese)

[14] 王元清, 周晖, 石永久, 等. 基于裂纹扩展阻力曲线的钢结构构件断裂行为评估模型[J]. 清华大学学报(自然科学版), 2013, 53(5): 595―600.Wang Yuanqing, Zhou Hui, Shi Yongjiu, et al. Fracture behavior evaluation model for steel structural components based on crack extension resistance curves[J]. Journal of Tsinghua University (Science and Techbology), 2013, 53(5): 595―600. (in Chinese)

[15] 王元清, 周晖, 胡宗文, 等. 钢结构厚板对接焊缝的低温断裂韧性试验[J]. 哈尔滨工业大学学报, 2012,44(6): 115―120.Wang Yuanqing, Zhou Hui, Hu Zongwen, et al.experimental study on fracture toughness of butt weld in thick plate steel structures at low temperature [J]. Journal of Harbin Institute of Technology, 2012, 44(6): 115―120. (in Chinese)

[16] 廖小伟, 王元清, 周晖, 等. 锅炉钢结构大板梁构造焊接接头的力学和断裂韧性试验[J]. 铁道科学与工程学报, 2016, 13(9):1803―1809.Liao Xiaowei, Wang Yuanqing, Zhou Hui, et al.Experimental study on mechanical properties and fracture toughness of the simulated welded joint of big plate girder employed in boiler steel structure [J]. Journal of Railway Science and Engineering, 2016, 13(9):1803―1809. (in Chinese)

[17] Wang Y Q, Liao X W, Zhang Y Y, et al. Experimental study on the through-thickness properties of structural steel thick plate and its heat-affected zone at low temperatures [J]. Journal of Zhejiang University Science A (Applied Physics & Engineering), 2015, 16(3): 217―228.

[18] GB/T 228―2002, 金属材料室温拉伸试验方法[S]. 北京: 中国标准出版社, 2002.GB/T 228―2002, Metallic materials-Tensile testing at ambient temperature [S]. Beijing: China Standards Press,2002. (in Chinese)

[19] GB/T 13239―2006, 金属材料低温拉伸试验方法[S].北京: 中国标准出版社, 2007.GB/T 13239―2006, Metallic materials-Tensile testing at low temperature [S]. Beijing: China Standards Press,2006. (inChinese)

[20] GB/T 2650―2008, 焊接接头冲击试验方法[S]. 北京:中国标准出版社, 2008.GB/T 2650―2008, Impact test methods on welded joints[S]. Beijing: China Standards Press, 1994. (in Chinese)

[21] GB/T 21143―2007, 金属材料准静态断裂韧度的统一试验方法[S]. 北京: 中国标准出版社, 2008.GB/T 21143―2007, Metallic materials-Unified method of test for determination of quasistatic fracture toughness[S]. Beijing: China Standards Press, 2007. (in Chinese)

[22] 赵建平, 张秀敏, 沈士明. 材料韧脆转变温度数据处理方法探讨[J]. 石油化工设备, 2004, 33(4): 29―32.Zhao Jianping, Zhang Xiumin, Shen Shiming. On the method of data processing for ductile-brittle transition temperature [J]. Petro-chemical Equipment, 2004, 33(4) :29―32. (in Chinese)

[23] Barsom J M, Rolfe S T. Fracture and fatigue control in structures: application of fracture mechanics [M]. 3rd ed.West Conshohocken, Pa: ASTM, 1999.

[24] Anderson T L. Fracture mechanics: Fundamentals and applications [M]. 3rd ed. Boca Raton, Florida: CRC Press, 2005.

[25] Chi W M, Deierlein G G, Ingraffea A. Fracture toughness demands in welded beam-column moment connections[J]. Journal of Structural Engineering, 2000, 126(1):88―97.